ШПОНОЧНЫЕ И ШЛИЩЕВЫЕ СОЕДИНЕНИЯ

Шпоночные и шлицевые соединения служат для закрепления на валах и осях вращающихся деталей (зубчатых колес, шкивов, муфт и др. ), а также для передачи вращающего момента от вала к ступице или, наоборот, от ступицы к валу.

Шпоночные соединения состоят из вала, шпонки (стального бруска) и ступицы детали. Стандартные шпонки изготавливают из углеродистой или легированной сталей с пределом прочности не ниже 500 мПа.

Достоинством таких соединений является простота конструкции, невысокая стоимость и удобство сборки-разборки. К недостаткам шпоночных соединений следует отнести ослабление вала и ступицы шпоночными пазами за счет значительной концентрации напряжений и необходимость, в ряде случаев, индивидуальной подгонки шпонки по пазу.

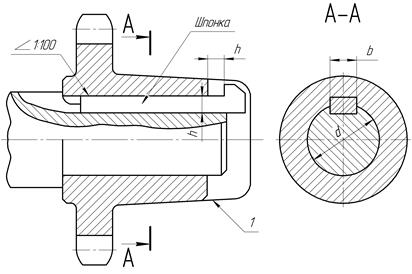

Рис. 46. Соединение клиновой шпонкой

Все основные виды шпонок делят на напряженные и ненапряженные. К напряженным относят клиновые шпонки, имеющие уклон 1:100 и головку, предназначенную для выбивания шпонки из паза (рис. 46). Клиновая форма шпонки может вызвать перекос детали по отношению к валу, а обработка паза в ступице с уклоном, равным уклону шпонки, создает дополнительные технологические трудности. В связи с этим применение таких шпонок в технике ограничено.

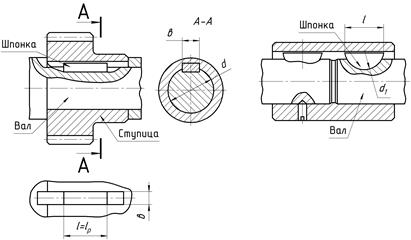

| Рис. 47 Соединение призматической шпонкой | Рис. 48.. Соединение сегментной шпонкой |

К ненапряженным относятся призматические (рис. 47) и сегментные (рис 48) шпонки. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметров вала, а затем соединение проверяют на прочность.

Соединения призматическими шпонками имеют наибольшее распространение. Стандартизованы обыкновенные и высокие шпонки. Последние обладают повышенной несущей способностью, их применяют, когда закрепляемые детали (ступицы) имеют малую длину.

В шпоночном соединении рассчитывают шпонку как более слабую деталь.

Основным проверочным расчетом шпоночных соединений является расчетна смятие. Условие прочности на смятие:

где σсм и [σсм] - расчетное и допускаемое напряжения смятия;

Ft - передаваемая окружная сила;

Асм - площадь смятия.

Иногда шпонки рассчитывают на срез, из условия прочности:

где τср и [τср] - расчетное и допускаемое напряжения на срез для материала шпонки;

Аср - площадь срезания, Аср = b·l,

здесь b - ширина шпонки, 1 - длина шпонки.

Сегментные шпонки (рис. 48) представляют собой пластины в виде сегмента, устанавливаемые в пазы на валу. Сегментные шпонки - самые технологичные из-за легкости изготовления самих шпонок и пазов для них, а также удобства сборки соединений.

Недостаток сегментных шпонок - необходимость выполнения глубоких пазов в валах, что снижает их прочность. Поэтому сегментные шпонки применяют для передачи относительно небольших моментов. Проверяют соединения сегментной шпонкой на смятие и на срез.

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят после посадки ступицы на вал.

Шлицевые (зубчатые) соединения образованы выступами-зубьями на валу, входящими во впадины-пазы в ступице.

По сравнению со шпоночными, шлицевые соединения имеют следующие преимущества:

1) большую нагрузочную способность вследствие большей рабочей поверхности контакта;

2) более точное центрирование сопрягаемых деталей;

3 высокое сопротивление усталости вала, так как концентрация напряжения шлицев меньше, чем в пазах шпоночного соединения;

4) лучшие технологичность и точность.

Внутренние шлицы получают протягиванием, наружные - фрезерованием.

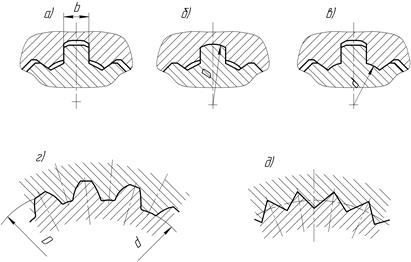

В машиностроении применяют шлицы прямобочные, эвольвентные и треугольные (рис. 49).

Рис. 49. Шлицевые соединения

прямобочные (а, б, в), эвольвентное (г), треугольное (д)

Прямобочные соединения различают по способам центрирования. Наиболее точным и технологичным является центрирование по наружному диаметру (рис. 49 б). Центрирование по внутреннему диаметру рекомендуется при высокой твердости материала ступицы (рис. 49в), а центрирование по боковым поверхностям (рис. 49 а) - при реверсивной работе соединения и при ударных нагрузках.

Эвольвентные шлицы (рис. 49 г) технологичнее прямозубых, так как могут быть получены прогрессивными методами зубонарезания.

Шлицевые соединения могут выходить из строя в связи с износом или смятием рабочих поверхностей зубьев. Проверочный расчет их выполняется из условия прочности на смятие (как для шпоночных соединений).

Дата добавления: 2016-12-16; просмотров: 4512;