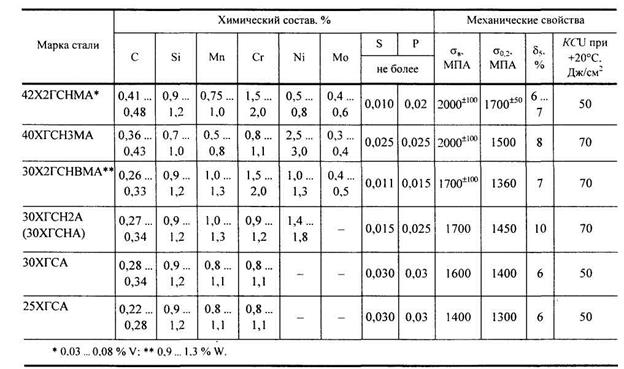

Химический состав и механические свойства среднеуглеродистых мартенсито-бейнитных сталей после закалки и низкого отпуска

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Типичными представителями среднелегированных мартенситно-бейнитных сталей, широко применяемыми при изготовлении ответственных сварных конструкций, являются стали 42Х2ГСНМА, 40ХГСНЗМА, 30Х2ГСНВМА.

Образование шва и околошовной зоны при сварке среднелегированных высокопрочных сталей

Для изготовления сосудов высокого давления, тяжело нагруженных машиностроительных изделий и других ответственных конструкций используют среднелегированные высокопрочные стали, которые после соответствующей термообработки обладают временным сопротивлением 1000 ... 2000 МПа при достаточно высоком уровне пластичности. Для сталей этой группы характерно содержание углерода до 0,5 % при комплексном легировании в сумме 5 ... 9 %. В связи с весьма высокой чувствительностью к термическому циклу сварки стали с таким высоким содержанием углерода для изготовления сварных конструкций применяют только в особых случаях. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых хром, никель, молибден и др. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Увеличение степени легирования при повышенном содержании углерода повышает устойчивость аустенита, и практически при всех скоростях охлаждения околошовной зоны и режимах сварки, обеспечивающих удовлетворительное формирование шва, распад аустенита происходит в мартенситной области. Подогрев изделия при сварке не снижает скорости охлаждения металла зоны термического влияния до значений, меньших Wgp, и способствует росту зерна, что вызывает уменьшение деформационной способности и приводит к возникновению холодных трещин.

Поэтому такие стали, как правило, сваривают без предварительного подогрева, но с использованием специальных технологических приемов сварки (каскадом, блоками, короткими или средней длины участками), а также специальных устройств, подогревающих выполненный шов и тем самым увеличивающих время пребывания его в определенном температурном интервале.

Особенность термического цикла многослойной сварки указанными методами состоит в том, что тепло от второго и после дующих слоев не позволяет металлу околошовной зоны 1-го слоя охладиться ниже определенной температуры. После сварки 2-го и последующих слоев околошовная зона охлаждается значительно медленнее, чем после сварки одного

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

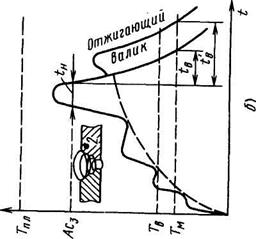

1-го слоя. При наложении 1-го слоя температура точки / резко возрастает (рис. 7.5, а), превышая температуру Ас3, а затем резко падает. В момент, когда температура в точке / понизится до допустимого значения Тв > Тм, тепловая волна от наложения 2-го слоя осуществит повторный нагрев металла околошовной зоны 1-го слоя, но до температуры более низкой, чем при сварке 1-го слоя.

При сварке 3-го слоя снова происходит некоторый подогрев, причем по мере выполнения последующих слоев температурные воздействия ослабевают и процесс стремится к установившемуся температурному состоянию. По окончании сварки металл околошовной зоны медленно охлаждается.

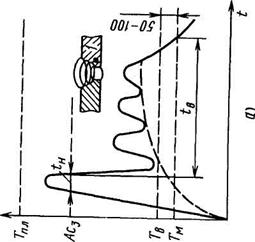

На рис. 7.5, б показано изменение температуры в точке 2, находящейся у поверхности листов. При наложении каждого последующего слоя температура в точке 2 нарастает, при выполнении последнего слоя достигает максимума и после этого начинает снижаться. По прошествии времени tв (время пребывания металла в интервале температур ТАс3 - Тм) температура точки 2 снижается до температуры мартенситно-

го превращения и, если за это время не успеет произойти распад аустенита, образуется мартенситная структура.

Для увеличения времени пребывания металла околошовной зоны при температуре выше точки мартенситного превращения накладывают так называемый отжигающий валик, границы которого не выходят за пределы металла шва и тем самым не нагревают подверженный закалке металл околошовной зоны до температуры выше Ас3. Наплавка отжигающего валика увеличивает время пребывания металла околошовной зоны в интервале температур ТАсз - Тм c tв до t'в.

Для того чтобы при сварке в околошовной зоне получить такие структуры, которые обеспечат деформационную способность металла, достаточную для предотвращения образования трещин при охлаждении и вылеживании изделия до проведения соответствующей термообработки, необходимо, чтобы общее время выдержки в субкритическом интервале температур было бы достаточным для полного распада аустенита. Это время определяют по диаграмме изотермического распада аустенита стали данной марки. Время пребывания металла околошовной зоны при температуре выше температуры Тм должно быть больше, чем время изотермического распада аустенита при этой температуре для стали данной марки. Однако если сваривается среднелегированная сталь с повышенным содержанием углерода, то даже при многослойной сварке короткими участками практически не удается избежать закалки металла околошовной зоны на мартенсит, так как длительность распада аустенита значительно больше, чем время пребывания металла при температурах выше

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Рис. 7.5. Термический цикл металла околошовной зоны при многослойной сварке короткими участками:

а - в точке / у корня шва; б - в точке 2 у поверхности

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

температур мартенситного превращения в процессе сварки. В этом случае необходимо, чтобы объемные изменения, сопутствующие образованию мартенсита, не могли привести к появлению трещин до того, как он будет отпущен, т.е. чтобы температура зоны закалки в процессе сварки не опускалась ниже 120 ... 150 °С.

При наложении последующих слоев необходимо также обеспечить "автотермообработку" (отпуск) всего металла на участке зоны термического влияния, закаленного при сварке предыдущего слоя. В условиях нагрева при сварке и непродолжительной выдержке при высоких температурах происходит отпуск только тех слоев мартенсита, которые нагреваются до температуры 600 ... 700 °С. Отпущенная при этом режиме зона термического влияния приобретает троостосорбитную или сорбитную структуру с твердостью 360 ... 410 НВ.

Для того чтобы закаленные прослойки не сохранились, необходимо так рассчитать режим каждого последующего слоя, чтобы обеспечить распространение температур отпуска (600 ... 700 °С) на всю глубину закалки от предыдущего слоя. Схема выполнения сварки слоями, полностью обеспечивающими отпуск закаленных зон, приведена на рис. 7.6.

Рис. 7.6. Схема выполнения сварки валиками, обеспечивающими отпуск закаленных зон:

а - при наплавке 1-го и 2-го валиков; б- при наплавке 3-го валика;

в - при наплавке 4-го валика; / - 1-й валик; 2 - 2-й валик;

3 - зона отпуска от 2-го валика; 4— зона закалки от 1-го и 2-го валиков;

5 - 3-й валик; 6 - зона отпуска от 2-го и 3-го валиков;

7 - 4-й валик; 8 - зона отпуска от 4-го валика

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

После наплавки 1-го валика образуется зона закалки. При наплавке 2-го валика - зона закалки и зона отпуска, частично охватывающая зону закалки от 1-го валика (рис. 7.6, а). При наплавке 3-го валика со скоростью, несколько меньшей, чем при наплавке 1-го и 2-го валиков, образуется зона отпуска также определенных размеров (рис. 7.6, б). При наплавке 4-го валика должен быть принят такой режим, при котором зона отпуска полностью охватит зону закалки, не отпущенную предыдущими слоями (рис. 7.6, в).

Чтобы избежать трещин при охлаждении сварного соединения, необходимо использовать такие сварочные материалы, которые обеспечат получение металла шва, обладающего большой деформационной способностью. Это может быть достигнуто, если наплавленный металл и металл шва будут в меньшей степени легированы, чем свариваемая сталь. При этом шов будет представлять собой как бы мягкую прослойку с временным сопротивлением, меньшим, чем временное сопротивление свариваемой стали, но с повышенной деформационной способностью.

Для обеспечения технологической прочности сварных швов, выполненных низколегированными сварочными материалами, содержание углерода в шве не должно превышать 0,15 %. Уменьшенное содержание, по сравнению с содержанием в свариваемой стали углерода и легирующих элементов, приводит к изменению температуры γ → α -превращения, которую можно оценить уравнением

Т = 550 - [360С + 40 (Mn + Cr) + 20Ni + 28Mo],

где химические символы означают процентное содержание этих элементов в металле.

Поэтому γ → α -превращение в низколегированном металле шва будет происходить при более высоких температурах, чем в околошовной зоне среднелегированной стали.

Наряду с потерей пластичности металлом околошовной зоны из-за резкой подкалки или чрезмерного роста зерна на образование трещин при сварке закаливающихся, а особенно среднелегированных высокопрочных сталей оказывает водород, при определенных условиях попадающий в сварочную ванну. В металле сварочной ванны всегда имеется некоторое количество растворенного водорода, попадающего в ванну из влаги, ржавчины и других загрязнений. Наибольшей растворимостью водород

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

7.4. Влияние температуры и структурного состояния на растворимость и диффузионную подвижность водорода

| Температура, °С | Растворимость, см3/100 г металла | Проницаемость, см3/(мм2 • ч) | ||

| в аустените | в феррите | в аустените | в феррите | |

| 4,0 0,9 | 0,75 0,2 | 18 • 10-3 34 • 10-9 | 26 • 10-2 26 ■ 10-5 |

обладает в жидком металле. При затвердевании металла растворимость водорода резко снижается и зависит от температуры и структурного состояния. От этих факторов зависит и диффузионная (проникающая) способность водорода (табл. 7.4). Как следует из данных таблицы, растворимость водорода в аустените значительно больше растворимости водорода в феррите. Одновременно с этим диффузионная подвижность его в феррите значительно больше, чем в аустените. Поэтому при температурах γ → α-превращения в низколегированном металле шва образуется свободный диффузионно-подвижный водород, который относительно свободно перемещается в сторону высоколегированного металла околошовной зоны, имеющего при этих температурах структуру аустенита.

В связи с малой подвижностью водорода в аустените граница сплавления оказывается как бы барьером, у которого накапливается большое количество водорода, поступающего в несплошности, где он ассоциирует в молекулы и перестает быть диффузионно-подвижным. Постепенно в таких несплошностях возрастает давление молекулярного водорода в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул. Накопление диффузионно-подвижного, а также молекулярного водорода в несплошностях отрицательно сказывается на сопротивляемости стали разрушениям и способствует образованию трещин -отколов по зоне сплавления.

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Свариваемость сталей

Среднеуглеродистые мартенситно-бейнитные стали применяют в конструкциях в термически упрочненном состоянии. В этом случае необходимо получить искомый комплекс свойств без термообработки сварных соединений.

Аустенизация является ведущим процессом в формировании свойств участков зоны термического влияния в широком диапазоне температур. Поэтому целесообразно разделить зону термического влияния по принципу полноты характера аустенизации на три температурные области. Температурный интервал этих областей зависит от многих факторов и определяется особенностями как технологического процесса сварки, так и свойствами основного металла.

Условно первую из них можно определить как область перегретого аустенита, характеризующуюся наличием крупного зерна и высокотемпературной химической микронеоднородности (ВХМН), вторую - аустенита с оптимальной величиной зерна и высокими прочностными свойствами, третью - неполной аустенизации и высокого отпуска. Свойствами участков перегрева и высокого отпуска определяется работоспособность сварных соединений этих сталей.

Высокотемпературная химическая микронеоднородность образуется главным образом в результате оплавления отдельных микрообъемов металла околошовной зоны у линии сплавления (легкоплавких неметаллических включений сульфидного происхождения и других сегрегации). Она формируется при всех способах сварки плавлением. При этом образуется характерная зернистая структура. Границы подплавленных зерен совпадают с участками залегания неметаллических включений. Локальное подплавление основного металла на участках легкоплавких неметаллических включений и других сегрегации происходит при температуре примерно 1300 ... 1360 °С. После затвердевания подплавленных микрообъемов могут образоваться пустоты.

Полное оплавление существующих границ и сегрегации наблюдается в интервале температур примерно 1360 ... 1420 °С. Сульфиды распределяются по оплавленным границам, обволакивая зерна. Высокотемпературная химическая микронеоднородность, развивающаяся на участке подплавления околошовной зоны под воздействием сварочного термодеформационного цикла и сохраняющаяся после термической обработки,

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

изменяет кинетику мартенситного превращения в этом участке, увеличивая количество хрупких продуктов распада, образовавшихся в нижнем интервале мартенситной области, что может явиться причиной зарождения и развития холодных трещин.

Уменьшение содержания серы, газов и неметаллических включений в металле при электронно-лучевом и электрошлаковом переплаве сталей приводит к повышению пластичности и особенно ударной вязкости.

При сварке термически упрочненных среднеуглеродистых мартен-ситно-бейнитных сталей трудности возникают также из-за разупрочнения основного металла в участке зоны термического влияния, нагреваемого до температуры высокого отпуска. Наиболее заметно разупрочнение на участке, нагреваемом до температур 500 ... 770 °С. При этом его минимальная твердость остается практически постоянной и не зависит от погонной энергии сварки.

Прочность не зависит от скорости нагрева (0,05 ... 700 °С/с) и скорости охлаждения (0,05 ... 500 °С/с). Значительное разупрочнение происходит при длительных изотермических выдержках (порядка нескольких часов). С повышением погонной энергии сварки увеличивается ширина участка разупрочнения и уменьшается предел прочности сварного соединения. При одинаковой эффективной погонной энергии электроннолучевая сварка по сравнению с аргонодуговой дает более узкий разу-прочненный участок и более высокие значения прочности сварных соединений, так как прочность соединений зависит не от уровня твердости разупрочненного участка, а от его ширины. При этом следует учитывать, что участок разупрочнения имеет плавный переход к более прочным участкам зоны термического влияния. Для каждой толщины металла и способа сварки существует определенная ширина разупрочненного участка, при которой обеспечивается максимально возможное контактное упрочнение и достигается равнопрочность сварного соединения основному металлу.

Следовательно, технологические процессы сварки, приводящие к сужению участка зоны термического влияния сварных соединений среднеуглеродистых мартенситно-бейнитных сталей, повышают не только технологическую, но и конструктивную прочность соединений и позволяют достигнуть равнопрочность сварных соединений предварительно термоупрочненному основному металлу в условиях эксплуатации.

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Участок ВХМН является наименее пластичным, с низкой ударной вязкостью. Уровнем его свойств определяется склонность сварных соединений к замедленному разрушению, так как на подплавленных границах формируются микронесплошности, которые развиваются в виде горячих или холодных трещин.

Методы, способствующие уменьшению склонности околошовной зоны сварных соединений к образованию трещин, целесообразно разделить на две группы в зависимости от их влияния на кинетику процесса формирования трещин. К первой группе следует отнести методы, способствующие уменьшению склонности к зарождению трещин, ко второй -методы, способствующие уменьшению склонности к их развитию.

В первую группу входят методы, предусматривающие сварку с применением источников, обеспечивающих концентрированный нагрев с малыми погонными энергиями; рафинирование и модифицирование основного металла; применение аустенитных и легированных ферритных электродных проволок с пониженной температурой плавления; ослабление непосредственного воздействия источника нагрева на свариваемые кромки путем увеличения количества расплавляемого присадочного металла за счет горячей или холодной присадки, крошки и др.; применение наплавки кромок и т.д.

Во вторую группу входят методы, предусматривающие предварительный или сопутствующий подогрев; термическую обработку сварных соединений после сварки; смещение бейнитно-мартенситных превращений околошовной зоны в область повышенных температур и др.

Многолетний опыт эксплуатации сварных конструкций из среднеуг-леродистых мартенситно-бейнитных сталей указывает на большую эффективность первой труппы методов, способствующих уменьшению склонности к зарождению трещин. Эта тенденция сильнее проявляется при повышении содержания углерода в стали (0,4 % и более) и усложе-нии системы легирования.

Технология сварки среднелегированных сталей

Для обеспечения эксплуатационной надежности сварных соединений необходимо при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Характер изменения этих

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

свойств зависит от доли участия основного металла в .формировании металла шва. Поэтому, как правило, следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл.

Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня. Однако следует помнить, что доля участия основного металла в металле шва, а значит, и степень легирования зависят от способа сварки, применяемого режима и других технологических приемов. Для обеспечения технологической прочности сварных швов, выполненных низколегированными сварочными материалами, содержание углерода в них не должно превышать 0,15 %, так как дальнейшее увеличение содержания углерода резко повышает склонность металла швов к образованию горячих трещин, а также существенно снижает пластичность и особенно ударную вязкость металла шва в эксплуатационных условиях. Необходимых прочностных характеристик металла шва достигают легированием его элементами, которые, повышая прочность, не снижают существенно его деформационную способность и ударную вязкость.

Высокую технологическую прочность и работоспособность можно получить, если содержание легирующих элементов в металле шва не превысит (в %): 0,15 С; 0,5 Si; 1,5 Мп; 1,5 Сг; 2,5 Ni; 0,5 V; 1,0 Mo; 0,5 Nb. Комбинируя различные легирующие элементы в указанных пределах, можно получить швы с временным сопротивлением до 600 ... 700 МПа в исходном после сварки состоянии и 850 ... 1450 МПа после соответствующей термообработки.

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей необходимо выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это может быть достигнуто применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке (низководородистые электроды). Одновременно при выполнении сварки необходимо исключение других источников насыщения сварочной ванны водородом (влаги, ржавчины, органических загрязнений на кромках и др.).

Наиболее широко для сварки этих сталей применяют аустенитные сварочные материалы. В большинстве случаев в шве стремятся получить

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

высоколегированную аустенитную хромоникелевую или хромоникеле-марганцовистую сталь. Такой металл обладает высокой пластичностью и не претерпевает полиморфных превращений, т.е. сохраняет аустенитную структуру во всем диапазоне температур, вследствие этого растворимость водорода в шве с понижением температуры изменяется незначительно, а проницаемость его мала. Для механизированной сварки и изготовления стержней электродов в ГОСТ 2246-70 предусмотрены проволоки марок Св-08Х20Н9Г7Т и Св-08Х21Н10Г6, а в ГОСТ 10052-75 электроды типа ЭА-1Г6 и др. Электродные покрытия применяются вида Ф, а для механизированной сварки - основные флюсы.

Ручная дуговая сварка покрытыми электродами. Конструктивные элементы подготовки кромок для ручной дуговой сварки покрытыми электродами такие же, как и для сварки углеродистых сталей в соответствии с рекомендациями ГОСТ 5264-80.

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-08Х21Н10Г6, Э-13Х25Н18, Э-10Х16Н25АМ6 и др. по ГОСТ 10052-75 и ГОСТ 9467-75 (табл. 7.5).

Если сталь перед сваркой подвергают термообработке на высокую прочность (нормализация или закалка с отпуском), а после сварки - отпуску для снятия напряжений и выравнивания механических свойств сварного соединения с целью обеспечения его равнопрочности с основным металлом, то критерием определения температуры предварительного подогрева будет скорость охлаждения, при которой происходит частичная закалка околошовной зоны, но гарантируется отсутствие трещин в процессе сварки и до проведения последующей термообработки.

Если сталь перед сваркой подвергают термообработке, но после сварки отпуск невозможен из-за крупных размеров конструкции, то сталь данной марки можно использовать для изготовления такой конструкции только в том случае, если нет жестких требований к равнопрочности сварного соединения и основного металла в условиях статического на-гружения. Для обеспечения свойств сварного соединения, гарантирующих требуемую его работоспособность, критерием для выбора необходимой температуры подогрева является диапазон скоростей охлаждения, обеспечивающий необходимый уровень механических свойств в околошовной зоне. Аустенитными электродами обычно сваривают без предварительного подогрева, но при этом регламентируется время с момента окончания сварки до проведения термообработки изделия. При сварке

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

7.5. Электроды для дуговой сварки конструкционных сталей и механические свойства металла шва

| Марка стали | Термическая обработка | Тип электрода | Механические свойства, не менее | |

| σв, МПа | KCU, Дж/см2 | |||

| 25ХГСА 30ХГСА 25ХГСА 30ХГСА 25ХГСА 30ХГСА | Закалка и отпуск после сварки на ст„ < 900 МПа Закалка и отпуск после сварки на ав > 900 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э70 Э85 Э85 Э-10Х20Н9Г6С Э-11Х15Н25М6АГ2 | 700 800 600 600 | |

| 12Х2НВФА 23Х2НВФА 12Х2НВФА 23Х2НВФА | Закалка и отпуск после сварки на а„ > 1000 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э85 Э100 Э-10Х20Н9Г6С, Э-11Х15Н25М6АГ2 | 0,90σв основного металла 900 600 | |

| 30ХГСНА ЗОХГСНА | Закалка и отпуск после сварки на <тв = = 1600... 1800 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э85, Э100 Э150 Э-10Х20Н9Г6С, Э-11Х15Н25М6АГ2 Э-06Х19Н11Г2М2 | 900 1400 |

среднелегированных сталей с невысоким содержанием углерода (0,12 ... 0,17 %) последующую термообработку проводят в исключительно редких случаях.

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Разделку заполняют каскадом или горкой. Температура охлаждения зоны термического влияния в процессе сварки допускается не ниже Тв = 150 ... 200 "С. Когда термообработка сварного изделия не может быть выполнена (например, из-за крупных размеров), на кромки детали, подлежащие сварке, наплавляют аустенитными или низкоуглеродистыми (низководородистыми) электродами незакаливаюшийся слой металла такой толщины, при которой температура стали под слоем в процессе выполнения сварки не превысит температуру отпуска при термообработке деталей с наплавленными кромками. Детали с наплавленными кромками сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и последующей термообработки. Режимы сварки принимают в соответствии с рекомендациями для аусте-нитных электродов.

Сварка в защитных газах. Высокое качество сварных соединений толщиной 3 ... 5 мм достигается при аргонодуговой сварке неплавящим-ся электродом. При выборе присадочного материала (электродной проволоки) для дуговой сварки в среде защитных газов следует руководствоваться табл. 7.6. Первый слой выполняют без присадки с полным проваром кромок стыка и обратным валиком, второй - с поперечными низкочастотными колебаниями электрода и механической подачей присадочной проволоки. Возможен и третий слой с поперечными колебаниями электрода без присадочной проволоки со стороны обратного формирования на небольшом режиме для обеспечения плавного перехода от шва к основному металлу.

Для увеличения проплавляющей способности дуги при аргонодуговой сварке сталей применяют активирующие флюсы (АФ). Применение АФ повышает проплавляющую способность дуги, что обеспечивает возможность исключения разделки кромок при толщинах 8... 10 мм. Для сварки сталей применяют флюс, представляющий собой смесь компонентов (SiO2, NaF, TiO2, Ti, Cr2O3). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама. Сочетают применение АФ с поперечными низкочастотными колебаниями электрода при выполнении поверхностных слоев шва для обеспечения плавного перехода от шва к основному металлу. После сварки, не позднее чем через

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

7.6. Присадочные материалы и механические свойства сварных соединений при дуговой сварке плавящимся электродом в защитных газах

| Марка стали | Термическая обработка | Марка проволоки при сварке в среде | σв, МПа | KCU, Дж/см2 | |

| инертных газов | углекислого газа | не менее | |||

| 25ХГСА | Закалка и отпуск после сварки | Св-18ХМА, | Св-18ХМА, | 0,9 σв основ ного металла | |

| Св-18ХГС, | |||||

| ЗОХГСА | Св-18ХГС | Св-08ГСМТ | |||

| 12Х2НВФА | Сварка в термиче ски обработанном | Св-18ХМА | Св-08ГСМТ | 0,9 σв основ ного металла | |

| состоянии без по следующей термической | |||||

| 23Х2НВФА | обработки | Св-18ХМА | Св-08ГСМТ | ||

| 23Х2НВФА | Св-08Х2Ш10Г6, | Св-08Х20Н9Г7Т | |||

| Св-08Х20Н9Г7Т, | |||||

| Св-10Х16Н25АМ6 | |||||

| 12Х2НВФА | Закалка + отпуск после сварки | Св-18ХМА | СВ-08ГСМТ | 0,9 σв основ ного металла | |

| 23Х2НВФА | |||||

| 30Х2ГСНВМА | Закалка + отпуск после сварки: на | Св-20Х2ГСНВМ | 0,9 σв основ ного металла | ||

| σв =1700 ±100 МПа | |||||

| — | |||||

| 42Х2ГСНМА | на σв = 2000 ±100 МПа | Св-20ХСНВФАВД | (0,9- 0,95) σв основного металла | ||

| - | - | ||||

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

30 мин, сварные соединения с ферритными швами подвергают высокому отпуску при 600 ... 650 °С в течение 2 ч. Затем производится окончательная термическая обработка по режиму основного металла.

Сварка плавящимся электродом в среде защитных газов находит широкое применение при изготовлении конструкций из среднелегированных высокопрочных сталей средней и большой толщины. Конструктивные элементы подготовки кромок под сварку в среде защитных газов следует выполнять в соответствии с требованиями ГОСТ 14771—76 (в ред. 1989 г.). В зависимости от разновидности способа сварки в защитных газах подготовка кромок должна быть различной.

При сварке в инертных газах в сварочной ванне могут протекать металлургические процессы, связанные с наличием в ней растворенных газов и легирующих элементов, внесенных из основного или присадочного металла. При использовании смесей инертных газов с активными возникают металлургические взаимодействия между элементами, содержащимися в расплавленном металле, и активными примесями в инертном газе.

Если в сварочной ванне содержится некоторое количество кислорода, то при высоких концентрациях углерода будет протекать реакция окисления его. Если концентрация углерода в сварочной ванне в период кристаллизации будет достаточно высокой, то при отсутствии или недостатке других раскислителей реакция образования СО будет продолжаться, что может вызвать порообразование. Возникновению пор способствует также и водород, содержание которого при малой степени окисленно-сти ванны может быть достаточно высоким.

Для подавления реакции окисления углерода в период кристаллизации металла шва в сварочной ванне должно содержаться достаточное количество раскислителей, например кремния или марганца. Наряду с этим устранение пор при отсутствии раскислителей при сварке с защитой аргоном может быть достигнуто некоторым повышением степени окис-ленности ванны за счет добавки к аргону кислорода (до 5 %) или углекислого газа (до 25 %) в смеси с кислородом (до 5 %). При этом интенсифицируется окисление углерода в зоне высоких температур (в головной части сварочной ванны), усиливается его выгорание, вследствие чего концентрация углерода и содержание кислорода в сварочной ванне к моменту начала кристаллизации уменьшаются и тем самым прекращается образование СО.

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

При сварке среднелегированных высокопрочных сталей в защитных газах (в большинстве случаев инертных или их смесях с активными) используют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например Св-10ХГСН2МТ, Св-ОЗХГНЗМД, СВ-08Х20Н9Г7Т, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6 (табл. 7.6). Однако равнопрочности металла шва и свариваемой стали получить не удается. Обеспечить равнопрочность сварного соединения и основного металла можно за счет эффекта контактного упрочнения мягкого металла шва. В этом случае работоспособность сварного соединения при данном соотношении свойств мягкой прослойки - шва и основного металла определяется относительной толщиной мягкой прослойки.

В наиболее полной степени эффект контактного упрочнения может быть реализован при применении так называемой щелевой разделки, представляющей собой стыковые соединения с относительно узким зазором.

Отсутствие толстой шлаковой корки на поверхности шва позволяет выполнять полуавтоматическую сварку в защитных газах короткими и средней длины участками (каскадом, горкой), сократить до минимума перерыв между наложением слоев многослойного шва. Возможно применять автоматическую двух- или многодуговую сварку дугами, горящими в различных плавильных пространствах таким образом, чтобы тепловое воздействие от выполнения последующего слоя на околошовную зону предыдущего происходило при необходимой температуре. Все это позволяет регулировать термический цикл и получать наиболее благоприятные структуры в околошовной зоне.

Сварка под флюсом. Конструктивные элементы подготовки кромок под автоматическую и полуавтоматическую сварку под флюсом выполняют такими же, как и при сварке углеродистых и низколегированных незакаливающихся конструкционных сталей, т.е. в соответствии с рекомендациями ГОСТ 8713-79 (в ред. 1990 г.). Однако в диапазоне толщин, для которого допускается сварка без разделки и со скосом кромок последней следует отдать предпочтение.

Наряду с затруднениями, связанными с образованием холодных трещин в околошовной зоне, при механизированной сварке под флюсом швы имеют повышенную склонность к образованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика. В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока.

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Рис. 7.7. Влияние содержания

углерода, серы и марганца в металле

шва на склонность к образованию

горячих трещин (схема):

[С]3>[С]2>[С]1

Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлено на рис. 7.7. Линия / служит границей раздела составов с низким содержанием углерода [С]1, при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С]3 такой границей будет линия 3, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной.

На рис. 7.8 показано влияние сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия γ0 растет с увеличением тока и скорости сварки. Для уменьшения γ0 сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения γ0 следует отдавать предпочтение разделке кромок под сварку. При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом; получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве.

Флюс выбирают в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки или низколегированной, не содержащей достаточного количества элементов-раскислителей, сварку выполняют под кислыми высоко- или среднемарганцовистыми флюсами (в зависимости от состава свариваемой стали). При использовании низколегированных проволок, содержащих элементы-рас

Дата добавления: 2016-11-29; просмотров: 3152;