Свариваемость сталей

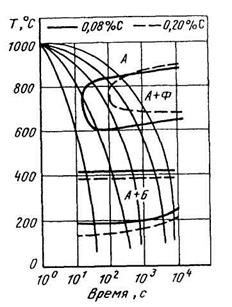

Термокинетическая диаграмма распада аустенита стали марки 08X13 с содержанием углерода менее 0,08 % имеет две области превращения: в интервале 600 ... 930 °С, соответствующем образованию фер-ритно-карбидной структуры, и 120 ... 420 °С - мартенситной (рис. 8.3). Количество превращенного аустенита в каждом из указанных температурных интервалов зависит главным образом от скорости охлаждения. Например, при охлаждении со средней скоростью 0,025 °С/с превращение аустенита происходит преимущественно в верхней области с образованием феррита и карбидов. Лишь 10 % аустенита в этом случае превращается в мартенсит в процессе охлаждения ниже 420 °С. Повышение скорости охлаждения стали до 10 °С/с способствует переохлаждению аустенита и полному его бездиффузионному превращению ниже температуры начала мартенситного превращения (420 °С). Изменения в структуре, обусловленные увеличением скорости охлаждения, влияют и на механические свойства сварных соединений. С возрастанием доли мартенсита наблюдается снижение ударной вязкости. Увеличение содержания углерода приводит к сдвигу в область более низких температур границ

СВАРКА МАРТЕНСИТНО-ФЕРРИТНЫХ СТАЛЕЙ

Рис. 8.3. Термокинетическая диаграмма распада аустенита

при непрерывном охлаадении 13 %-ной хромистой стали

с различным содержанием углерода

превращения γ→α + (К) и γ→α + (М) сталей с содержанием углерода 0,10 ... 0,25 %, в результате полное мартенситное превращение происходит при охлаждении со скоростью 1 °С/с.

В связи с высокой склонностью к подкалке в сварных соединениях этих сталей возможно образование холодных трещин. Склонность к образованию трещин при сварке зависит от характера распада аустенита в процессе охлаждения.

При формировании мартенситной структуры ударная вязкость сварных соединений 13 %-ных хромистых сталей снижается до 0,05 ... 0,10 МДж/м2. Последующий отпуск при 650 ... 700 °С приводит к распаду структуры закалки, выделению карбидов, в результате чего тетраго-нальность мартенсита уменьшается. После отпуска ударная вязкость возрастает до 1,0 МДж/м2.

Образование значительного количества феррита в структуре околошовного металла уменьшает склонность сварных соединений к холод-

338 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

ным трещинам. Это характерно для 13 %-ных хромистых сталей с содержанием С < 0,1 %. Количество δ-феррита в структуре околошовного металла зависит от температуры нагрева. В участках, нагреваемых до температур, близких к температуре солидуса, количество δ-феррита в структуре может стать подавляющим. Такая структура характерна для участка зоны термического влияния, примыкающего к линии сплавления. Ширина этого участка мало зависит от температуры подогрева, но возрастает с увеличением погонной энергии сварки. Для сталей 08X13 и 08X14МФ увеличение ширины участка с большим количеством δ-феррита отрицательно влияет на вязкость сварных соединений.

Сварка мартенситно-ферритных сталей производится в основном с предварительным и сопутствующим подогревом. Даже для стали марки 08X13 с наиболее низким содержанием углерода при сварке рекомендуется подогрев до 150 ... 250 °С с последующей термической обработкой.

Дополнительное легирование стали 08X14МФ карбидообра-зующими элементами снижает эффективное содержание С. Тетрагональ-ность мартенсита уменьшается, и сталь, легированная дополнительно Мо и V, может свариваться без подогрева.

Технология сварки и свойства соединений

Для стали 08X13 применяют различные способы сварки: ручная покрытыми электродами и в защитных газах, автоматическая под флюсом.

Наибольшее распространение имеют сварочные электроды и проволоки, обеспечивающие получение аустенитного наплавленного металла (электроды типа Э-10Х25Н13Г2, проволока Св-07Х25Н12Г2Т). Присадочные материалы для ручной дуговой сварки (электроды типа Э-10Х18Н2), аргонодуговой и автоматической сварки под флюсом (проволока Св-08Х18Н2ГТ и Св-08Х14ГНТ) стали 14Х17Н2 по химическому составу близки к основному металлу.

Сварные соединения мартенситно-ферритных сталей должны быть подвергнуты термическому отпуску для "смягчения" структур закалки и снятия остаточных напряжений.

Так как для сталей 08X13, 08Х14МФ, 12X13 и 20X13 применяют в основном аустенитные сварочные материалы, прочностные свойства их сварных соединений ниже по сравнению с основным металлом. Равно-прочность достигается при использовании для сварки электродов и проволок, обеспечивающих получение металла швов с мартенситной структурой.

СВАРКА ФЕРРИТНЫХ ХРОМИСТЫХ СТАЛЕЙ

8.5. СВАРКА ФЕРРИТНЫХ ХРОМИСТЫХ СТАЛЕЙ Состав и свойства сталей

При содержании свыше 12 % Сг стали, структура которых соответствует этой области диаграммы Fe-Cr, относят к ферритным. Граница области у-твердых растворов изменяется в зависимости от содержания С (рис. 8.4). Перемещение границы у-области в сторону больших концентраций Сг при введении С связано с уменьшением растворенного Сг вследствие образования стабильных его карбидов. В связи с этим фер-ритные стали с обычным содержанием С легированы Сг в количестве не менее 16 %.

По сопротивляемости коррозии ферритные стали 08X17Т, 15Х25Т и другие не уступают хромоникелевым аустенитным сталям и значительно превосходят их по стойкости к коррозионному растрескиванию. При дополнительном легировании А1 и Si хромистые ферритные стали могут быть использованы для изготовления оборудования, работающего в условиях окисления при температурах до 1200 °С (табл. 8.6).

Применению ферритных сталей с обычным содержанием С и N препятствуют случаи хрупкого разрушения конструкций как в процессе изготовления, так и при транспортировке и эксплуатации. Высокая чувствительность к надрезу при нормальной температуре затрудняет их применение для изготовления оборудования, работающего в условиях ударных и знакопеременных нагрузок.

Повышение пластичности и вязкости хромистых ферритных сталей возможно при ограничении в их составе примесей внедрения (до 0,015 ... 0,020 % в сумме) при выплавке в специальных вакуумных печах.

Рис. 8.4. Положение области у в диаграмме состояния сплавов с различным содержанием углерода (схема)

340 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

8.6.. Химический состав некоторых марок

хромистых ферритных сталей

Содержание элементов, % по массе

| Марка стали | Содержание элементов, % по массе | |||||||

| C | Si | Mn | S | P | Cr | Ti | Другие Элементы | |

| 08Х17Т |  0,08 0,08

|  0,8 0,8

|  0,8 0,8

|  0,025 0,025

|  0,035 0,035

| 16,0…18,0 | 0,5…0,80 | - |

| 15Х25Т |  0,15 0,15

|  1,0 1,0

|  0,8 0,8

|  0,025 0,025

|  0,035 0,035

| 24,0…27,0 | 0,5…0,90 | - |

| 08Х23С2Ю |  0,08 0,08

|  1,5…1,8 1,5…1,8

| 0,4…0,7 |  0,015 0,015

|  0,03 0,03

| 22,0…24,0 | - | А1=1,1… 1,6 |

СВАРКА ФЕРРИТНЫХ ХРОМИСТЫХ СТАЛЕЙ

К хромистым ферритным сталям, произведенным в открытых печах, практически не предъявляют требований по ударной вязкости, а оговаривают в основном минимально допустимые значения прочности (370 ... 460 МПа) и пластичности (δ = 14 ... 18 %).

Свариваемость сталей

Высокохромистые стали ферритного класса склонны к дополнительному охрупчиванию под воздействием нагрева. Ударная вязкость и пластичность металла в зоне термического влияния сварных соединений приближаются к нулю. У этих сталей не удается предотвратить интенсивный рост зерна при сварке плавлением. Наиболее крупные зерна образуются на участке перегрева, где температура достигает Тсол. Охрупчива-ние околошовного участка распространяется на слой, непосредственно примыкающий к линии сплавления и нагретый выше 1000 °С.

Охрупчивание ферритных сталей возможно также после выдержки в интервалах температур, способствующих образованию σ-фазы (550 ... 850 °С) и 475 °-ной хрупкости (400 ... 550 °С). Ударная вязкость стали после кратковременного нагрева до 475 °С снижается до 0,3 против 0,9 МДж/м2.

Хрупкость при 475 °С может быть устранена нагревом до 750 ... 760 °С, который практически полностью восстанавливает исходный уровень пластичности и вязкости стали. Более высокие температуры нагрева не эффективны, так как способствуют росту ферритного зерна и

появлению хладноломкости при нормальной температуре вследствие формирования грубозернистой структуры. Во избежание образования трещин сварку, правку и все операции, связанные с ударными нагрузками, рекомендуется проводить с подогревом до 150 ... 200 °С.

Однако подогрев при сварке отрицательно влияет на пластичность металла с ферритной структурой, так как уменьшает скорость охлаждения и увеличивает продолжительность выдержки в интервале температур, близких к 475 °С. Ускоренное охлаждение (100 °С/с) повышает пластичность стали со структурой перегрева.

Технология сварки и свойства соединений

В качестве присадочных материалов для ручной дуговой сварки, сварки под флюсом и в защитных газах преимущественно применяют хромоникелевые сварочные электроды и проволоки, обеспечивающие получение наплавленного металла типа Х25Н13 с аустенитной структурой.

При наличии требований по МКК для сварных соединений применяют присадочные материалы, легированные No или Ti и А1. Для сварки узлов из стали 08X17Т в химическом машиностроении применяют иногда электроды типа Э-10Х17Т. Проволоку Св-10Х17Т используют также при аргонодуговой сварке и автоматической сварке под флюсом. В случае применения аустенитных электродов и проволок металл шва сварных соединений обычных и "чистых" по примесям сталей отличается высокой пластичностью и ударной вязкостью. Если для сварки применены однородные электроды и проволоки с обычным содержанием примесей, то пластичность и ударная вязкость металла шва крайне низкие и какие-либо требования к этим характеристикам не предъявляются.

В связи с невозможностью измельчения структуры ферритных сталей методами термической обработки хрупкость их сварных соединений является необратимой. Термическая обработка, применяемая для сварных соединений сталей ферритного класса, положительно сказывается в основном на снижении уровня остаточных напряжений. Отжиг при 760 °С является универсальным для сталей ферритного класса. При этой температуре практически полностью релаксируют остаточные напряжения. Этот режим способствует также снижению склонности к межкристаллитной коррозии.

342 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

Контрольные вопросы

1. Как изменяется структура высокохромистых сталей в зависимости от концентрации хрома и углевода?

2. Какой состав присадочного металла используют для сварки хромистых сталей с целью уменьшения вероятности образования холодных трещин?

3. Какие виды подогрева и в каком диапазоне температур используют при сварке хромистых сталей для предотвращения образования холодных трещин?

4. Какие виды термообработки используют для повышения пластичности сварных соединений хромистых сталей?

Глава 9

ТЕХНОЛОГИЯ СВАРКИ

Дата добавления: 2016-11-29; просмотров: 2889;