ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ

МАРТЕНСИТНЫХ, МАРТЕНСИТНО-ФЕРРИТНЫХ И

ФЕРРИТНЫХ СТАЛЕЙ

8.1. СОСТАВ И СВОЙСТВА СТАЛЕЙ

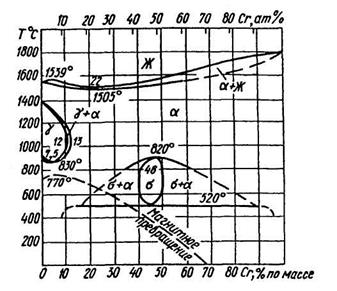

Хром от точки плавления до низких температур имеет решетку объемно-центрированного куба, изоморфную ос-железу. В связи с этим легирование железа хромом сужает область у-растворов (рис. 8.1).

Хром придает сплавам с железом ряд специфических свойств. Так, при наличии в растворе 12 % Сг по массе возникающая при окислении поверхностная пленка приводит к пассивации этой поверхности. Сталь становится коррозионностойкой при относительно невысокой температуре. Для

Рис. 8.1. Структурная диаграмма системы Fe-Cr

326 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

обеспечения окалиностойкости при более высоких температурах (800 ... 1050 °С) концентрация хрома в сталях должна быть увеличена (примерно до 30 % по массе).

Хром по отношению к кислороду обладает несколько большим сродством, чем железо, и образует оксид Сг2О3 с высокой температурой плавления. Хром также обладает большим сродством к углероду, чем железо, и является карбидообразующим элементом. Он может входить в состав карбидов типа цементит (Fe, Cr)3C и образует карбиды типов Сг7С3 и Сг23С6 [иногда с частичной заменой атомов хрома другими, в частности атомами железа, например (Fe, Cr)23C6]. Карбиды хрома термически более стойкие по сравнению с карбидом железа, они растворяются медленнее и при более высоких температурах. В связи с этим для гомогенизации твердых растворов Fe-Cr-C требуется более высокая температура и более длительная выдержка, чем для углеродистых сталей (до 900 °С).

Температурная область существования у-растворов в хромистых сталях значительно изменяется в зависимости от содержания в них хрома и углерода и в меньшей степени от содержания других элементов - никеля, молибдена.

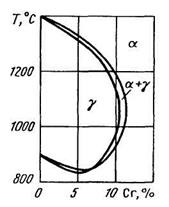

В связи с влиянием хрома и углерода на структуру кристаллической решетки хромистых сталей при комнатной температуре различают мар-тенситные, мартенситно-ферритные и ферритные. Влияние хрома на положение критических точек фазо-

Рис. 8.2. Влияние хрома на

положение критических

точек фазовых превращений в

сплавах с железом

вых превращений для наиболее распространенных составов высокохромистых сталей показано на рис. 8.2.

Средне- и высоколегированные хромистые стали (до 12 ... 13 % Сг и С до 0,05 ... 0,06 %), имеющие область аустенита при высоких температурах, после охлаждения даже с умеренными скоростями при комнатной температуре приобретают мартенситную структуру.

При более высокой концентрации хрома (больше 16 % при 0,06 % С) сталь в процессе нагрева

ВЫБОР СПОСОБОВ СВАРКИ И СВАРОЧНЫХ МАТЕРИАЛОВ 327

не будет целиком переходить в аустенит, а будет иметь некоторое количество непревращенной ферритной фазы.

Последующее ее охлаждение приведет к получению смешанной мартенситно-ферритной структуры, причем увеличение содержания хрома в стали (при С = const) способствует относительному увеличению ферритной составляющей в структуре.

Дальнейшее увеличение содержания хрома при малой концентрации углерода приведет к тому, что сталь при любых температурах сохранит ферритную структуру. Такая структура получается и при любой скорости охлаждения. Различие может быть только в относительном количестве выпавших карбидов.

Таким образом, при 0,05 ... 0,06 % С стали с содержанием до 12 ... 13% Сг будут относиться к мартенситному классу; при 13 ... 16 % Сг к мартенситно-ферритному, а при Сг > 16 % к ферритному. При увеличении концентрации углерода граничные значения области превращения смещаются соответственно в сторону больших концентраций хрома.

8.2. ВЫБОР СПОСОБОВ СВАРКИ И СВАРОЧНЫХ МАТЕРИАЛОВ

Свойства сварных соединений высокохромистых сталей, наиболее близкие к свойствам катаного или кованого основного металла, могут быть получены только в тех случаях, если химический состав металла швов подобен по составу свариваемого металла и после сварки возможна термообработка в виде высокого отпуска. Однако это не всегда выполнимо, особенно в условиях монтажа или ремонта.

В швах по составу аналогичных основному металлу и в зоне термического влияния сварных соединений, выполненных без предварительного и сопутствующего подогрева и последующей термообработки, часто образуются трещины, кроме того, соединения обладают низкой деформационной способностью.

Поэтому в таких случаях приходится отказываться от получения швов, подобных по составу свариваемой хромистой стали. Более работоспособные сварные соединения получаются при аустенитной или аусте-нитно-ферритной структуре металла сварных швов, обычно хромонике-левых с достаточным количеством аустенизаторов, в основном никеля и марганца. Последующая термообработка по режиму, необходимому для измененного сварочным термодеформационным циклом основного металла, как правило, ухудшает свойства металла шва и вызывает резкие перепады остаточных напряжений вблизи границы сплавления. Поэтому термообработку таких сварных соединений обычно не проводят.

328 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

Однако даже при получении швов, подобных по составу основному металлу, необходимо учитывать, что часть наиболее важных свойств сварных соединений может быть получена, когда металл шва по составу несколько отличается от свариваемой стали, например имеет меньшую концентрацию углерода, содержит некоторое количество титана и т.д. В связи с тем, что такое регулирование состава металла шва легче обеспечивается при дуговой сварке, этот способ сварки наиболее распространен при изготовлении и ремонте изделий из высокохромистых сталей. Большинство сварочных работ с этими сталями выполняют ручной дуговой сваркой стальными покрытыми электродами. Наряду с этим используют дуговую сварку плавящимся электродом в углекислом газе, в инертных газах (аргоне, аргоногелиевых смесях) и сварку под специальными флюсами.

В связи с тем, что растворяющийся при сварке в расплавленном металле водород значительно усиливает склонность к образованию холодных трещин в хрупком металле швов и околошовной зоны, для ручной сварки высокохромистых сталей не следует применять электродные покрытия, содержащие в качестве газообразующих органические соединения. В этом случае используют электродные покрытия фтористокальцие-вого типа, при которых газовая защита сварочной зоны образуется за счет распада карбонатов покрытия, в основном мрамора.

Образующиеся при этом высококальциевые шлаки благоприятны для удаления из сварочной ванны серы и фосфора - вредных примесей, ограничиваемых в высокохромистых сталях в большей степени, чем в обычных углеродистых. Окислительное влияние газовой фазы (СО2 и продуктов распада) компенсируется использованием электродов, содержащих раскислители в металлическом стержне или чаще в покрытии.

Для уменьшения возможного поглощения водорода электроды перед сваркой следует прокаливать при температуре 450 ... 500 °С течение 2 ч (режим часто приводится в паспорте на электроды). Сварку выполняют постоянным током обратной полярности.

При сварке высокохромистых сталей в инертных защитных газах (аргоне и смесях на его основе) имеются благоприятные металлургические условия для снижения выгорания Сг и других легирующих элементов. Причем в основном используют сварку неплавящимся вольфрамовым электродом, а присадочный материал подбирают аналогичным желаемому составу наплавленного металла. При этом виде сварки в шов удается вводить почти без потерь такие весьма активные элементы (улучшающие свойства металла шва), как титан и алюминий. Однако из-

ВЫБОР СПОСОБОВ СВАРКИ И СВАРОЧНЫХ МАТЕРИАЛОВ 329

за понижения производительности сварки применение этого метода обычно ограничивается изготовлением изделий малых толщин и выполнением корневого валика в многослойных швах металла большой толщины. В связи с тем, что ценный для свойств металла шва азот (для большинства таких сталей) при содержании его более 0,08 % может вызывать пористость, его количество в металле шва следует ограничивать, обеспечивая хорошую газовую защиту расплавленного металла от воздуха, и не допускать большего его количества в защитном газе.

Сварка плавящимся электродом в углекислом газе хотя и обеспечивает обычно достаточное оттеснение воздуха от сварочной зоны, однако оказывает значительное окислительное воздействие на металл. Для борьбы с недопустимым окислением металла шва в электродную проволоку необходимо вводить раскислители в количествах, достаточных для предохранения от выгорания основных элементов, определяющих свойства металла шва.

Сварка под флюсом также требует разработки специальных сварочных материалов. Широко применяемые окислительные высококремнистые, высокомарганцовистые флюсы не пригодны для сварки высокохромистых сталей в связи с происходящими при этом процессами окисления не только активных легирующих элементов, но и основного легирующего элемента - хрома. В ряде случаев повышение концентрации кремния, а также марганца в высокохромистом металле вредно для его свойств, в частности, уменьшает его пластичность и вязкость.

Фторидные бескислородные флюсы не обеспечивают достаточно хорошего формирования швов. Поэтому для сварки высокохромистых сталей рекомендуется применение либо безокислительного, высокоосновного флюса, почти не изменяющего в процессе плавления состава электродной проволоки, либо слабоокислительного (за счет введения в низкокремнистый флюс некоторого количества окислов железа) флюса в комбинации со специальными проволоками Св-15Х12НМВФБ и Св-15Х12ГНМБФ.

При выборе вида сварки, сварочных материалов и режимов сварки высокохромистых сталей, особенно жаропрочных, необходимо учитывать, что даже небольшие отклонения в химическом составе металла швов (по ряду элементов в пределах десятых долей процента) могут приводить к значительному изменению их служебных свойств.

При использовании аустенитного или аустенитно-ферритного наплавленного металла обязательно необходимо учитывать и долю основного металла, попадающего в металл шва и тем самым влияющего на его состав, структуру и свойства.

330 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

8.3. СВАРКА МАРТЕНСИТНЫХ ХРОМИСТЫХ СТАЛЕЙ

Состав и свойства сталей

В большинстве случаев высокохромистые мартенситные стали имеют повышенное содержание углерода, некоторые из них дополнительно легированы никелем (табл. 8.1). Углерод, никель и другие аустенитообра-зующие элементы расширяют область γ и способствуют практически полному γ→α (М) превращению в процессе охлаждения. Применение для закаленной стали отжига при температурах ниже точки Ас3 способствует отпуску структур закалки и возможности получения одновременно высоких значений прочности, пластичности и ударной вязкости. Ферри-тообразующие элементы (Mo, W, V, Nb) вводят для повышения жаропрочности сталей. Если обычные 12 %-ные хромистые стали имеют достаточно высокие механические свойства при температурах до 500 °С, то сложнолегированные на этой основе стали обладают высокими характеристиками до 650 °С и используются для изготовления рабочих и направляющих лопаток, дисков паровых турбин и газотурбинных установок различного назначения.

Железо образует с хромом непрерывный ряд твердых растворов с объемноцентрированной кубической решеткой (см. рис. 8.1). У сплавов с низким содержанием хрома имеется замкнутая область γ -твердых растворов. На диаграмме Fe-Cr область γ ограничена справа двумя линиями, замыкающими гетерогенный участок α + γ. При концентрации до 8 % хром способствует устойчивости аустенита, расширению его температурной области (см. рис. 8.2) и снижает критические скорости охлаждения. В результате этого при низком содержании углерода легирование до 12 % Сг приводит к формированию в стали однофазной мартенситной структуры, образующейся в γ→α (М) превращении даже при медленном охлаждении от 800 °С со скоростью менее 1 °С/с.

При содержании хрома более 12 % в процессе нагрева γ сплавов невозможно полное превращение α → γ. В соответствии с образующейся после охлаждения структурой такие сплавы относят к мартенситно-ферритному или ферритному классу. Принятая градация сталей по структуре сделана в основном с учетом содержания Сг. Марки сталей с содержанием хрома 11 ... 12 % отнесены к мартенситным, с 13 ... 14 % -к мартенситно-ферритным.

СВАРКА МАРТЕНСИТНЫХ ХРОМИСТЫХ СТАЛЕЙ 331

8.1. Химический состав высокохромистых мартенситных сталей

| Сталь, марка | Содержание элементов, % (по массе) | |||||||||

| С | Si | Мп | S | Р | Сг | Ni | Mo | V | прочие | |

| 15Х11МФ | 0,12... 0,19 | <0,5 | <0,7 | < 0,025 | < 0,030 | 10,0... 11,5 | - | 0,6 ... 0,8 | 0,25 ... 0,40 | - |

| 15Х12ВНМФ | 0,12... 0,18 | <0,4 | 0,5 ... 0,9 | < 0,025 | < 0,030 | 11,0 13,0 | 0,4 ... 0,8 | 0,5 ... 0,7 | 0,15 ... 0,30 | W0,7... 1,1 |

| 18Х11МНФБ | 0,15 ... 0,21 | <0,6 | 0,6... 1,0 | < 0,025 | < 0,030 | 10,0 11,5 | 0,5 ... 1,0 | 0,8 ... 1,1 | 0,20... 0,40 | Nb 0,20 ...0,45 |

| 13Х11Н2В2МФ | 0,10... 0,16 | <0,6 | <0,6 | < 0,025 | < 0,030 | 10,5... 12,0 | 1,50 ... 1,80 | 0,35 ... 0,50 | 0,18... 0,30 | W 1,60 ...2,00 |

| 12ХПВ2МФ | 0,10... 0,15 | <0,50 | 0,50... 0,80 | < 0,025 | < 0,025 | 10,0 ... 12,0 | 0,60 | 0,60... 0,90 | 0,15 ... 0,30 | W 1,70 ...2,20 |

| 10Х12НД | <0,10 | <0,30 | <0,60 | < 0,025 | < 0,025 | 12,0 ... 13,5 | 2,8... 3,2 | 0,8 ... 1,1 | - | Cu0,8... 1,0 |

| 06Х12НЗД | <0,06 | <0,30 | <0,60 | < 0,025 | < 0,025 | 12,0 ... 13,5 | 2,80 ... 3,20 | - | - | Cu0,80... 1,10 |

332 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

8.2. Механические свойства высокохромистых мартенситных сталей

| Марка стали | σ02, МПа | σв, МПа | δ5, % | ψ, % | лги, МДж/м2 |

| не менее | |||||

| 15Х11МФ 15Х12ВНМФ | 0,6 0,6 | ||||

| 18Х11МНФБ | 590... 735 | 0.6 | |||

| 13Х11Н2В2МФ | 0,9 | ||||

| 12Х11В2МФ | - | ||||

| 10Х12НД | 0,3 | ||||

| 06Х12НЗД | 500 ... 700 | 0,5 |

Механические свойства высокохромистых мартенситных сталей и их сварных соединений определяются фактическим химическим составом и режимом термической обработки, с помощью которой можно регулировать как свойства самой мартенситной матрицы, так и конечный фазовый состав и структуру сталей (табл. 8.2).

Дата добавления: 2016-11-29; просмотров: 3376;