Особенности изготовления отливок из различных сплавов

Изготовление отливок из серого чугуна. Чугунами называют железоуглеродистые сплавы, содержащие более 2,14% С и постоянные технологические примеси — кремний, марганец, серу и фосфор. Чугуны, содержащие специальные элементы — хром, никель, молибден и др. называются легированными:

Серый чугун является наиболее распространенным материалом для изготовления различных отливок. В сером чугуне углерод содержится в виде графита, который имеет пластинчатую форму. Серый чугун маркируют СЧ410, СЧ15, СЧ20, СЧ25 и т. д. Буквы обозначают при-

надлежность данного сплава к серым чугунам, цифры показывают временное сопротивление разрывов в кг (мм2) или МПа • 10-1;

Серый чугун обладает высоким временнным сопротивлением (100— 450 МПа), повышенной твердостью(НВ 140—283), малым относительным удлинением (δ = 0,2 - 0,5 %).

Вследствие низкой пластичности этот чугун не используется для деталей машин, работающих при ударных нагрузках.

Однако серый чугун хорошо работает при сжимающих нагрузках, не чувствителен к внешним надрезам, гасит вибрации, имеет высокие антифрикционные свойства, легко обрабатывается резанием.

По составу металлической массы серый чугун может быть ферритным, перлитно-ферритным.и перлитным.

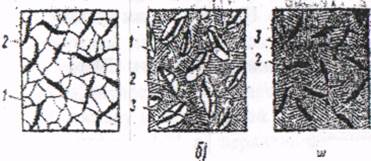

Ферритный серый чугун (рис. 3.12, а) состоит, из вязкой основы — феррита и крупных пластинок графита, что обусловливает его низкую прочность. Его применяют для отливок неответственного назначения.

Перлитно-ферритный серый чугун(рис.3.12, б) в своей структуре содержит перлит, феррит и графит, обладает повышенной прочностью, его широко используют для машиностроительных отливок из-за низкой стоимости по сравнению с перлитным чугуном.

Рис. 3.12. Микроструктуры серого чугуна:

а—ферритяого; б — перлитно-ферритного; в — перлитного;

1-феррит; 2 - пластинчатыйграфит; 3 — перлит

Перлитный серый чугун (рис 3.12, в) обладает высокой прочностью, которая обусловлена присутствием в его структуре перлита и мелких пластинок графита. Этот чугун используют для получения деталей ответственного назначения.

На структуру и свойства серого чугуна существенное влияние оказывают его химический состав и скорость охлаждения отливок в форме. Углерод, кремний и марганец улучшают механические и литейные свойства чугуна. Сера вызывает отбел в тонких частях отливок и снижает жидкотекучесть. Фосфор придает чугуну хрупкость. Поэтому содержание серы и фосфора в сером чугуне должно быть минимальным. Увеличение скорости охлаждения достигается путем уменьшения толщины отливки и увеличения теплопроводности литейной формы.

Серый чугун имеет хорошие литейные свойства; высокую жидкотекучесть, позволяющую получать отливки с толщиной стенки 3 — 4 мм; малую усадку (0,9 - 13 %), обеспечивающую изготовление отливок без усадочных раковин, пористости и трещин.

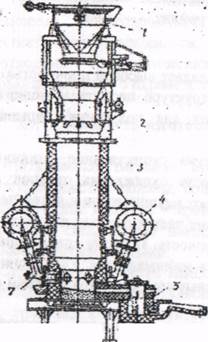

В настоящее время до 90 % серого чугуна выплавляют в вагранках. На рис. 3.13. показана вагранка закрытого типа, представляющая собой шахту 3 доменного профиля с водоохлаждаемым кожухом, в которую через шлюзовое загрузочное устройство I определенными порциями (колошами) в течение всего периода плавки загружают шихту попеременно с коксом и флюсами (известняком). В качестве металлической шихты используют литейные и передельные доменные чугуны, отходы собственного производства, чугунный: и стальной лом, ферросплавы.

Для горения топлива (кокса, природного газа) в вагранку через фурменный пояс 4 и фурмы 7 подается подогретая до температуры 450— 550°С воздушно-кислородная смесь. За счет теплоты, выделяющейся при горении топлива, металлическая шихта расплавляется. Расплавленный чугун по желобу 5 с устройством для непрерывного отбора шлака выпускается в копильник и далее поступает на участок разливки чугуна в формы.

Ваграночные газы через узел отбора 2 отсасываются для их дальнейшей очистки, дожигания и использования в воздухонагревателях. Вагранку устанавливают на опорном устройстве 6. Процесс плавки втаких вагранках полностью автоматизирован.

Для выплавки серого чугуна повышенного качества (марок СЧ25— СЧ45) применяют дуговые и индукционные печи.

Рис. 3.13. Вагранка закрытого типа с очисткой газов и подогревом дутья

Изготовление отливок, из высокопрочного чугуна. Ввысокопрочном чугуне графит имеет шаровидную форму. Для получения графита шаровидной формы чугун модифицируют магнием или церием с последующим модифицированием ферросилицием.

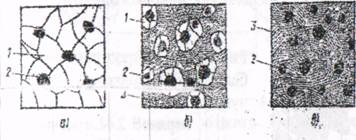

Рис.3.14. Микроструктуры высокопрочного чугуна:

а — ферритного; б — перлитно-ферритного; в — перлитного;

1 - феррит;2 - шаровидный графит, 3 – перлит

Высокопрочный чугун обозначают: ВЧ38 — ВЧ120 (всего девять марок). Буквы обозначают принадлежность данного сплава к высокопрочным чугунам, первые две или три цифры показывают временное сопротивление δв (МПа · 10-1).

Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства; временное сопротивление 373—1180 МПа, относительное удлинение 2—17 %, твердость НВ 137— 360, что обусловлено шаровидной формой графита, который в меньшей степени, чем пластинчатый графит в сером чугуне, ослабляет сечение металлической массы и не оказывает на нее надрезающего действия. Этот чугун имеет высокую износостойкость, хорошую коррозионную стойкость, теплостойкость, жаростойкость, хладностойкость и т. д.

По составу металлической массы, высокопрочный чугун может быть ферритным (рис. 3.14, а), перлитно-ферритным (рис. 3.14, б) и перлитным (рис. З.14, в).

Свойства высокопрочного чугуна определяются химическим составом. Содержание углерода не влияет на механические свойства этого чугуна. Кремний, марганец и фосфор снижают пластичность, поэтому их содержание составляет 2,0—2,4 % Si, не более 0.4 % Mn и не более 0,1 % P Сера затрудняет получение шаровидного графита, поэтому ее содержание не должно превышать 0,02 %

Отливки из этого чугуна преимущественно изготовляют в песчаных формах, в оболочковых формах, литьем в кокиль, центробежным литьем и другими способами.

Отливки из высокопрочного чугуна применяют в тяжелом и энергетическом машиностроении, в металлургической промышленности при работе в условиях больших статических и динамических нагрузках. Это детали прокатного, кузнечно-прессового и горнорудного оборудования, а также дизелей, паровых, газовых и гидравлических турбин (прокатные

валки, коленчатые валы, корпуса вентилей, паровых турбин и др.) массой от нескольких килограммов до нескольких десятков тонн.

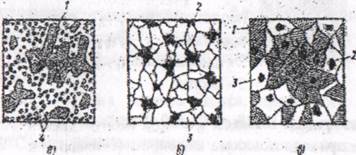

Изготовление отливок из ковкого чугуна. Ковкий чугун получают путем длительного отжига отливок из белого чугуна. При отжиге образующийся графит приобретает компактную, хлопьевидную форму. На рис. 3.15 показаны схемы микроструктур белого (а) и ковкого (б, в) чугунов.

Рис. 3.15. Микроструктуры белого (а) и ковкого (6, е) • чугунов:

1 - перлит; 2 - графит отжига; 3 - феррит; 4 –цементит

Ковкий чугун маркируют КЧ37-12—КЧ63-2 (всего девять марок). Буквы обозначают принадлежность данного сплава к ковкому чугуну, первые две цифры показывают временное сопротивление, вторые две -или одна — относительное удлинение.

Ковкий чугун обладает высоким временным сопротивлением (300-6ЗОМПа) относительным удлинением (2—12 %) и твердостью (НВ 149— 269); высокими износостойкостью и сопротивлением ударным нагрузкам, хорошо обрабатывается резанием.

По составу металлической массы ковкий чугун может ферритным (рис. 3.15, б) или перлитным (рис. 3.15, в), Последний обладает высоким временным сопротивлением, но меньшей пластичностью.

С понижением содержания углерода в чугуне механические свойства отливок повышаются. Повышенное содержание марганца увеличивает длительность отжига, понижает пластичность и повышает временное сопротивление. Сера и фосфор понижают пластичность и ударную вязкость ковкого чугуна. Поэтому их содержание не должно превышать 0,12% .

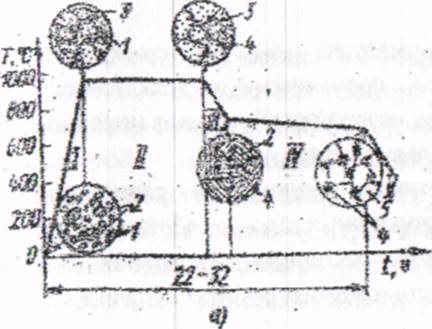

Доя получения ферритной структуры отливки отжигают по режиму, приведенному на рис. 3.16, а. Отливки медленно нагревают до температуры 950—1000°С (зона 1) и длительно выдерживают при этой температуре (зона П), при этом цементит белого чугуна распадается на аустенит и графит. Затем проводят промежуточное охлаждение до температуры 760—740. °С (зона III), при котором аустенит превращается в перлит.

Рис. 3.16. режимы отжига белого чугуна на ферритную (а) и перлитную (б) структуры: 1— цементит; 2 — перлит, 3 — аустенит; 4 — графит отжига; 5 — феррит

При последующей выдержке отливок при температуре 740—720°С (зона IV) цементит, входящий в состав перлита, разлагается, образуя феррит и углерод отжига. Отжиг на ферритный ковкий чугун длится 22 — 32 ч.

Для получения перлитной структуры отливки из белого чугуна отжигают по режиму, приведенному на рис. 3.16. б. Длительность отжига 17—24 ч.

Из ковкого чугуна изготовляют отливки массой от нескольких граммов до 250 кг с толщиной стенок 3 — 50 мм для автомобилестроения (ступицы колес, кронштейны, рычаги, коробки дифференциалов, корпуса сцепления и др.); для сельскохозяйственного машиностроения (детали шасси, корпусные детали, рычаги, кронштейны) и для других отраслей машиностроения.

Дата добавления: 2016-11-26; просмотров: 2785;