Холодная листовая штамповка

Сущность листовой штамповки. Листовая штамповка — вид обработки давлением, использующий в качестве исходных заготовок листовой материал, толщина которого много меньше других габаритных размеров. Пластическое формоизменение заготовок осуществляется при помощи штампа — специального инструмента, форма рабочих частей которого соответствует конфигурации получаемого изделия. Листовой штамповкой обрабатываются углеродистые и легированные стали, цветные металлы и их сплавы, а также неметаллические материалы: бумага, картон, эбонит, текстолит и др.

Исходные металлические заготовки — листы, полосы, ленты или тонкостенные трубы — являются продукцией проката. В зависимости от толщины заготовки S листовая штамповка делится на тонколистовую (S < 4 мм) и толстолистовую (S > 4 мм).Тонколистовая штамповка, как правило, проводится в холодном состоянии.

Штамповка толстых листов (S > 7 мм) и заготовок из малопластичных сплавов для снижения усилия и уменьшения опасности разрушения металла обычно происходит в нагретом состоянии.

Листовая штамповка относится к числу прогрессивных технологических процессов. С её помощью можно изготовлять изделия различной формы и габаритов, с точными размерами и малой шероховатостью поверхности, обладающие небольшой металлоемкостью при значительной жесткости конструкции. Процессы листовой штамповки характеризуются незначительным отходом материала, высокой производительностью и удобством автоматизации.

Используется листовая штамповка, как правило, в крупносерийном и массовом производстве и находит применение в автотракторной самолетостроительной, оборонной промышленности, в приборостроении, при изготовлении предметов домашнего обихода и т.д.

Основные операции листовой штамповки Придание заготовке требуемой формы при листовой штамповке производится осуществлением определенных операций разделительных и формоизменяющих.

При разделительных операциях процесс деформирования заканчивается разрушением материала заготовки, в результате чего одна ее часть отделяется от другой. При формоизменяющих операциях нарушение целостности заготовки не происходит.

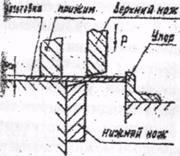

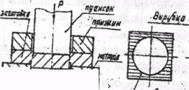

Разделительные операции. Основными разделительными операциями являются отрезка, вырубка и пробивка. Процесс формоизменения в этом случае заключается в относительном смещении (сдвиге) смежных частей заготовки в направлении её толщины. При отрезке происходит полное отделение одной части заготовки от другой по незамкнутому контуру (рис.4.30). Эта операция служит для разрезки листов на заготовки и для получения готовых деталей. Рабочими частями штампа являются ножи. Вырубка — операция полного отделения заготовки или детали замкнутому контуру (рис.4.31). При пробивке в заготовке образуются сквозные отверстия или пазы с удалением материала в отход (рис.4.31 .).В этих операциях силовое воздействие на заготовку оказывают пуансон и матрица. Форда сечения пуансона и отверстия матрицы определяют конфигурацию отделяемой части заготовки.

Рис. 4.30 Схема операции отрезки

Рис. 4.31 Схема операции вырубки (отрезки)

Формоизменяющие операции. К этим операциям относят гибку, вытяжку (с утончением и без утонения стенки), отбортовку, обжим и рельефную формовку.

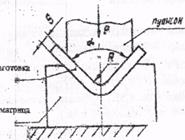

Гибка — образование или изменение углов между частями заготовки или придание ей криволинейной формы (рис.4.32). После снятия нагрузки изогнутая заготовка за счет упругих деформаций стремится вернуться к исходной форме. Разница между углом α (см. рис.4.32.), по которому изготовлены пуансон и матрица, и углом, который имеет заготовка после гибки, называется, углом пружинения ∆α, величину которого необходимо учитывать при конструировании инструмента. Чем прочнее материал, больше радиус гибки R и меньше толщина заготовки S, тем пружинение больше.

Рис. 4.32. Схема операциигибка

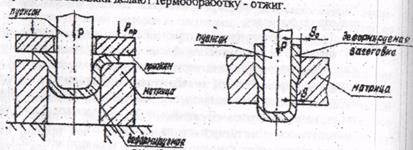

Вытяжка — получение полого изделия из плоской или полой заготовки (рис.4.33.). 3азор между пуансоном и матрицей составляет примерно 1,3 S. Расчет диаметра заготовки D производятся из условия постоянства её объема, которое, при неизменности толщины S, сводится к условию равенства площадей боковой поверхности заготовки и изделия.

Отсюда

где d и h — диаметр и высота изделия.

Формоизменение заготовки при вытяжке оценивается величиной коэффициента вытяжки:

При большом значения К втянуть заготовку в отверстие матрицы трудно — происходит образование складок во фланце, возможен обрыв дна. Для стали вытяжка за один переход возможна, если выполняется неравенство Кв < 2. В противном случае назначается несколько переходов вытяжки, на каждом из которых коэффициент вытяжки не должен превышать допустимое значение. При вытяжке, в результате холодной деформации, металл упрочняется, что сопровождается повышением прочности и понижением пластических характеристик. Для

Рис 4.33. Схема операции вытяжка

Рис.4.34. Схема операции вытяжка

с утонением стенки

Вытяжка с утонением — вытяжка с заданным утонением стенок (рис.4,34). В этом случае зазор S между пуансоном и матрицей меньше толщины стенки заготовки S0. Толщина дна остается без изменения.

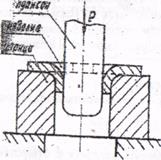

Отбортовка — образование борта по внутреннему или наружному контуру листовой заготовки (рис.4.35.). Обжим — уменьшение периметра поперечного сечения полой заготовки (ряс.4.36.).

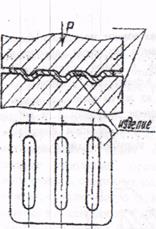

Рельефная формовка — образование рельефа в ластовой заготовке с её •местным деформированием. Операция формовки широко используется для

получения рёбер жесткости (рис.4.37)

Рис.43.5. Схема операцииотбортовка Рис.4.36. Схема операции обжим

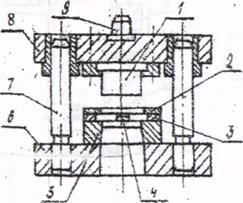

| Рис.4.37. Схема операции рельефная формовка | Рис. 4.38. Схема штампа простого действия |

Инструмент для листовой штамповки. Формоизменение заготовок происходит в результате приложения к ним силового воздействия со стороны инструмента — штампа, рабочие части которого должны иметь относительное смещение. Штампы для листовой штамповки бывают простого, последовательного и совмещенного действия. В штампах простого действия одна рабочая позиция и за каждый рабочий ход выполняется одна операция. Такие штампы ещё называются однооперационными. На рис.4.38. изображена схема штампа простого действия для .вырубки из полосы. Деформирование заготовки осуществляется пуансоном I матрицей 5, которые образуют одну рабочую позицию. Матрица и пуансон крепятся соответственно к нижней плите 6 и верхней 8, центрирование одной половины штампа относительно другой производится с помощью направляющих колонок 7. Хвостовик 9 соединяет верхнюю плиту с ползуном пресса. Перед штамповкой полоса продвигается между направляющими планками 3 до упора 4 (находится за плоскостью чертежа). При опускании верхней половины штампа изделие вырубается пуансоном и падает вниз. Снятие заготовки с пуансона производится при обратном ходе съемником 2. Для последующей вырубки полосу или ленту подают в направляющих планками на величину шага подачи А.

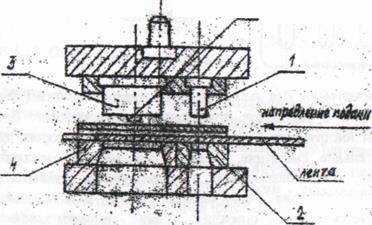

Штампы последовательного действия имеют несколько позиций. расположенные одна за другой, вдоль штампа. Во время рабочего хода происходит несколько операций, каждая в своей позиции. Затем деформированные заготовки перемещаются в следующую позицию.

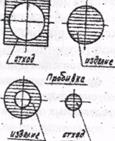

Схема такого штампа для получения из ленты шайбы показана на рис.4.39. Первую позицию образуют пуансон пробивки 1 и матрица пробивки 2. Полученное отверстие на второй позиции фиксируется ловителем 5, после чего осуществляется вырубка шайбы пуансоном вырубки 3 и матрицей вырубки 4.

Рис. 4 39. Схема штампа последовательного действия

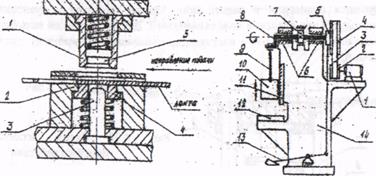

| Рис. 4.40 Схема штампа совмещенного действия | Рис. 4.41 Схема кривошипного пресса |

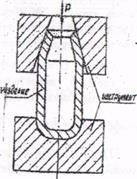

В штампах совмещенного, действия в одной рабочей позиции за каждый ход выполняется несколько операций. Например (рис.4.40) сначала пуансон - матрица I вырубает из ленты круглую в плане заготовку, а затем, по мере опускания верхней половины штампа, осуществляет вытяжку этой заготовки с помощью пуансона вытяжки 3. На рисунке обозначено: 2 - вырубная матрица,4 - прижим, 5 - съемник.

Листоштамповочное оборудование. Листовая штамповка производится на прессах, которые служат для сообщения возвратно-поступательного движения инструменту и создания необходимого для штамповки усилия.

Наиболее широкое применение в промышленности получили механические и гидравлические прессы различных конструкций. На рис.4.41. изображена схема кривошипного одностоечного пресса, работающего следующим образом. Электродвигатель 1, посредством клинового ремня 3, одетого на малый шкив 2 и шкив-маховик 4, передает вращение через включенную пусковую муфту 5 на кривошипный вал 8, укрепленный в подшипниках 6 на станине пресса 14.

При помощи шатуна 9 вращение кривошипного вала преобразуется возвратно-поступательное движение ползуна 10, перемещающегося направляющих 11. К ползуну пресса крепится верхняя половина штампа, нижняя половина штампа устанавливается на столе 12. Для включения муфты и пуска пресса служит педаль 13. Для остановки пресса муфта отключается, одновременно срабатывает ленточный тормоз 7, удерживающий ползун в крайнем верхнем положении. Шкив - маховик, вращаемый электродвигателем, запасает кинетическую энергию между рабочими ходами, и отдает её во время деформирования заготовки, помогая электродвигателю провернуть кривошипный вал.

Выбор пресса осуществляется по различным параметрам: усилию, работе, величине хода и др. Кривошипные одностоечные прессы выпускаются усилием 25, 40, 63, 80, 100, "(25, 160, 200, 250, 400, 630, 800, 1000,-1250,1600,2500 кН

Список литературы:

1. Александров В.М. Материаловедение и технология конструкционных материалов: учебное пособие. Северный (Арктический)федеральный университет, 2015.

2. Горохов, В.А. Материалы и их технологии. Часть 1 [Электронный ресурс]: учебник / В.А. Горохов, Н.В. Беляков, А.Г. Схиртладзе. – Электрон. дан. – Минск: Новое знание, 2014. – 589 с. – Режим доступа: http://e.lanbook.com/books/element.php?pl1_id=49450 – Загл. с экрана.

3. Горохов, В.А. Материалы и их технологии. Часть 2 [Электронный ресурс]: учебник / В.А. Горохов, Н.В. Беляков, А.Г. Схиртладзе. – Электрон. дан. – Минск: Новое знание, 2014. – 533 с. – Режим доступа: http://e.lanbook.com/books/element.php?pl1_id=49451 – Загл. с экрана.

4. Дальский А.М. и др. Технология конструкционных материалов.М., Маш иностроение, 2005.

5. Технология конструкционныз материалов:учебное пособие. Санкт-Петербургский Государственный политехнический университет, 2005.

Дата добавления: 2016-11-26; просмотров: 6495;