Литье по выплавляемым моделям

Схема процесса литья по выплавляемым моделям, рис 3.8.

Деталь, которую необходимо изготовить литьем по выплавляемы моделям.

Разовые выплавляемые модели изготавливают в металлических пресс-формах 1 из модельных составов, состоящих из легкоплавких компонентов (парафина, стеарина, воска и др.). Модельный состав в пастообразном состоянии запрессовывают в пресс-формы. После затвердевания модельного состава пресс-форма раскрывается, и модель 2 выталкивается в ванну с холодной водой.

Затем модели собирают в модельные блоки 3 с единой литниковой системой. В один блок собирают 2-100 моделей.

Блоки моделей погружают в керамическую суспензию, состоящую из огнеупорных материалов (пылевидного кварца, электрокорунда и др.) и связующего (гидролизованного этилсиликата), а затем обсыпают кварцевым песком в специальной установке. После чего модельные блоки сушат на воздухе 2-3 часа. Так наносятся 4-6 слоев огнеупорного покрытия 4 с последующей сушкой каждого слоя.

Модели из готовых форм выплавляют горячей водой или паром. При выплавке моделей их погружают на несколько минут в ванну, наполненную водой, нагретой до 80-90 С.

Рис. 3.8. Схема процесса литья по выплавляемым моделям

Модельный состав расплавляется и всплывает на поверхность ванны. После извлечения из ванны оболочку промывают водой и сушат. Далее оболочки ставят в опоки, засыпают вокруг сухой кварцевый песок и прокаливают в печи в течение 2 часов при температуре 900-950 С. При прокалке увеличиваются газопроницаемость формы, ее прочность и выгорают остатки модельного состава. И сразу же в форму заливают расплавленный металл из ковша. После охлаждения отливки форма разрушается.

Особенности литья:

● высокая точность отливок, т.к. нет плоскостей разъема и отсутствуют стержни

● малая шероховатость поверхности и минимальные припуски на механическую обработку

● заливка горячего металла в форму повышает жидкотекучесть и позволяет получать отливки сложные по конфигурации с толщиной стенки 1-3 мм.

● очень сложный, трудоемкий и длительный вид литья.

Способом литья по выплавляемым моделям изготовляет детали сложной конфигурации из сталей, цветных металлов и тугоплавких сплавов. Масса таких деталей от нескольких граммов до 500 кг., толщина стенки 1-3 мм.

Литье в кокиль

Металлические формы – кокили являются литейными формами многократного использования. Их изготавливают из стали, чугуна и алюминиевых сплавов.

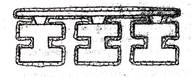

По конструкции кокили бывают неразъемные и разъемные, (рис. 3.9).Внутреннюю полость кокиля (рабочая поверхность) оформляет наружную конфигурацию отливки. Отверстия, полости и пазы в отливке выполняются при помощи стержней (песчаных или металлических).

Рис. 3.9. Конструкция кокиля с горизонтальным разъемом.

Металлическая форма не обладает газопроницаемостью, поэтому конструкция формы должна обеспечивать удаление воздуха и газов при ее заливке. В форме наряду с выпорами предусматривают вентиляционные пробки (венты) и тонкие риски по плоскости разъема.

Металлическая форма неподатлива и оказывает сопротивление усадке отливки при затвердевании. Это затрудняет извлечение отливки из формы. Поэтому в форме предусмотрены толкатели (3).

Рабочую поверхность кокиля окрашивают тонким слоем огнеупорной краски, защищающей ее от непосредственного контакта с жидким металлом, тем самым, уменьшая износ формы. Кроме того, толщиной слоя краски регулируется интенсивность охлаждения отливки, т.к. краска менее теплопроводна, чем металлический кокиль. Окраску производят несколько раз в смену.

Перед началом работы кокили подогревают до температуры 200-300 С для увеличения жидкотекучести заливаемого сплава и для предотвращения «термоудара», (расплавленный металл заливается в холодную форму) и уменьшения тем самым износа формы.

Стойкость кокиля зависит от ее материала, температуры заливаемого сплава и массы отливки. Стойкость формы для стальных отливок – 400-600 штук, а для алюминиевых и цинковых до сотен тысяч.

Заливку металла осуществляют разливочными ковшами или автоматическими заливочными устройствами. Затем отливки охлаждают до температуры выбивки и выталкивают из кокиля при помощи толкателей. После этого отливки подвергают отрубке и очистке.

Особенности литья в кокиль:

● высокая теплопроводность кокиля, поэтому:

● отливки плотные, с мелкозернистой структурой, что повышает механические свойства сплавов

● отбел в отливках из чугуна

● сплавы должны обладать хорошими литейными свойствами и необходим подогрев кокиля

● точность размеров и чистота поверхности отливок высокая, что позволяет в 2-3 раза снизить припуск на механическую обработку

● форма газонепроницаема, поэтому предусмотрены толкатели

● форма неподатлива (выполняют выпоры, венты, риски)

● трудоемкость ниже, чем при литье в песчаные формы, условия труда лучше

Однако из-за высокой стоимости изготовления металлической формы литье в кокиль экономически целесообразно только в серийном и массовом производствах.

Литейной формой являются металлические формы, изготовленные из стали или чугуна. Металл заливают во вращающуюся форму, установленную на центробежной машине. Формы предварительно подогревают и на поверхность наносят защитные покрытия (так же, как ипри кокильном литье). Вращение формы осуществляется вокруг горизонтальной или вертикальной оси.

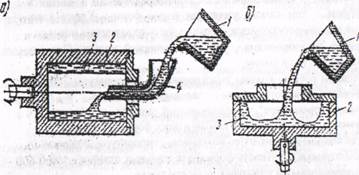

Рис 3.10. Схема центробежного литья: а) - с горизонтальной осью вращения формы; б) - с вертикальной осью вращения формы.

Машины с горизонтальной осью вращения применяют для отливки чугунных и стальных труб, втулок и других тел вращения. Жидкий металл из ковша 1 (рис. 3.10. а) по желобу 4 заполняет вращающуюся форму 2. После затвердевания сплава 3 и остановки машины отливку клешами извлекают из формы. На машинах литья труб большой длины предусмотрено постепенное выдвижение желоба из формы или отход формы от желоба с целью ее равномерного заполнения.

На машинах с вертикальной осью вращения металл из ковша 1 (рис. 3.10. б) заливают во вращающуюся форму 2. Под действием центробежных силметалл 3 прижимается к боковым стенкам формы. После затвердевания отливки вращение формы прекращают и отливку извлекают. В отливке наблюдается небольшая разностенность (снизу стенка отливки толще, чем сверху). Этот способ применяют для изготовления отливок небольшой высоты — втулок, колец, зубчатых колец, фланцев.

Особенности литья:

• металл под действием центробежных сил заполняет все пустоты, поэтому отливки получаются плотные с мелкозернистой структурой, без пористости и усадочных раковин; неметаллические включения, имеющие меньшую плотность скапливаются на внутренней поверхности (здесь предусматриваются повышенные припуски на механическую обработку)

• при центробежном литье полых изделий отсутствуют стержни и литниковая система

• хорошее заполнение формы (даже для сплавов с низкой жидкотекучестью)

• недостаток способа — сильная ликвация (с увеличением скорости вращения формы ликвация усиливается)

3.8. Литье под давлением

Литье под давлением - наиболее производительный способ изготовлении небольших отливок из цветных сплавов с высокой точностью по размерам н чистотой поверхности.

Масса отливок до 45 кг. Машины для литья под давлением делятся на поршневые и компрессорные.

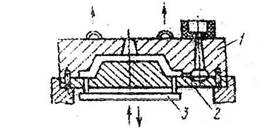

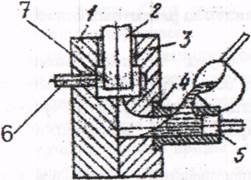

Наибольшее распространение получили поршневые машины, с горизонтальной холодной камерой прессования (рис. 3.11.). Пресс форма состоит из неподвижной матрицы 3 и подвижной матрицы 1, Для образования полостей и отверстий в отливке используются металлические стержни 2.

Рис. 3.11. Схема литья под давлением

с горизонтальной холодной камерой прессования.

Для извлечения отливки из формы предусматриваются толкатели 6. Перед заливкой пресс-форму подогревают и наносят смазку на ее поверхности. В камеру прессования 4 заливают мерную порцию сплава, которая под давлением 40-50 МПа подается в полость 7 пресс-формы при помощи плунжера 5.

После затвердевания отливки пресс-форма раскрывается, извлекается стержень, и отливка толкателями 6 удаляется из рабочей полости пресс-формы.

Особенности литья:

• можно получать отливки высокой точности и очень сложной конфигурации с минимальными припусками на механическую обработку

• благодаря давлению можно получать отливки с толщиной стенки 1-1,5 мм

• используют сплавы, имеющие низкую температуру плавления (алюминиевые, цинковые), т.к. в них меньше растворяется газов

• отливки механически не обрабатываются (они пористые по краям, т.к. при мгновенном заполнении формы воздух и газы не успевают выйти).

Используемые при изготовлении отливок разнообразные материалы при взаимодействии с расплавленным металлом выделяют большое количество различных газов (оксид углерода, сернистый газ, аммиак, хлор, дымовые газы, продукты деструкции связующих), паров металлов, фторидов, хлоридов и пыли (кремнезема, оксидов цинка и магния, частиц кокса, извести и др.) Некоторые из перечисленных веществ очень токсичны.

Реконструкция, техническое перевооружение, внедрение современных высокопроизводительных технологических процессов, эффективных очистных систем, разработка и внедрение безотходных и малоотходных технологических процессов обеспечит выполнение требований законов об охране и защите окружающей среды.

Дата добавления: 2016-11-26; просмотров: 2964;