Литейные свойства сплавов

Основными литейными свойствами, которым принадлежит решающая роль при оценке сплава как литейного материала, являются: жидкотекучесть, усадка, склонность к трещинообразованию, склонность к газопоглощению и ликвация. Жидкотекучесть – это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Для сравнительной оценки жидкотекучести сплава используют различные пробы, наиболее распространенной является спиральная проба: металл заливают в песчаную форму, выполненную в виде спирального канала сечением 0,56 см2. Величину жидкотекучести определяют по длине отлитой спирали в миллиметрах.

Жидкотекучесть зависит от:

● состава сплава (хорошую жидкотекучесть имеют серые чугуны, алюминиевые сплавы – силумины);

● температуры заливки (чем выше температура заливки, тем лучше жидкотекучесть);

● свойств формы (на жидкотекучесть оказывает влияние теплопроводность формы; сплав, залитый в сухую песчаную форму, будет иметь большую жидкотекучесть, чем при заливке в сырую форму).

Усадка – свойства сплава уменьшается в объеме при затвердевании и охлаждении. Характеризуется она изменением объема и линейных размеров отливки, в соответствии, с чем различают усадку объемную и линейную. Относительную усадку выражают в процентах.

На усадку влияют:

● химический состав сплава (так, усадка серого чугуна уменьшается с увеличением в нем содержания углерода и кремния)

● температура заливки сплава (чем ниже перегрев металла перед заливкой, тем меньше усадка)

● скорость охлаждения сплава в форме (чем выше скорость отвода теплоты от залитого в форму сплава, тем выше усадка отливки)

● конструкция отливки и литейной формы

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие наличие формы стержней, выступающих частей, мешающих свободной усадке металла. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения. В результате затрудненной усадки – механического, термического или совместного торможения, в отливках возникают внутренние напряжения. Эти напряжения могут быть значительными и вызывать искривление (коробление) отливки. Если величина напряжений превысит предел прочности сплава при данной температуре, в отливке возникнут трещины. Для предупреждения трещин следует применять форму и стержни, обладающие хорошей податливостью, и обеспечивать равномерное охлаждение отливки в форме.

Линейная усадка для серого чугуна составляет 0,9-1,3 %, для углеродистых сталей – 2-2,4%, для цветных сплавов – 0,9-2,3%.

Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин, короблений. Усадочная раковина образуется в отливках в результате уменьшения объема жидкого металла при кристаллизации.

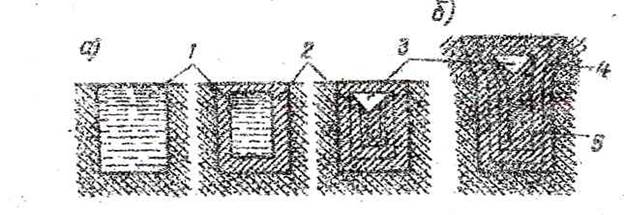

На рис.3.1, а показан процесс последовательного затвердевания отливки в разные моменты времени.

Рис. 3.1. Образование усадочной раковины в отливке (а) и прибыли (б): 1 – жидкий металл; 3 – усадочная раковина; 4 – прибыль; 5 – отливка.

У стенок формы начинает образовываться корка затвердевшего металла, которая постепенно нарастает. При затвердевании объем металла уменьшается, а питание отливки жидким металлом не происходит, т.е. не поступает дополнительной порции металла, которая компенсировала бы усадку. В результате в отливке образуется усадочная раковина.

Усадочная пористость в отливках является следствием усадочных явлений, происходящих при объемном затвердевании сплавов в интервале кристаллизации. Усадочные поры – мелкие пустоты неправильной формы. Они образуются при объемном затвердевании сплава, когда кристаллы зарождаются одновременно во всем объеме отливки, срастаются и разобщаются с жидкой фазой. Усадка кристаллов еще продолжается, а жидкий металл не может поступать в зону затвердевания, в результате образуется усадочная пористость. Главным условием предупреждения в отливках усадочных раковин и пористости является непрерывной подвод жидкого металла к кристаллизующемуся сплаву. Для этого в форме применяют прибыли (рис. 3.1.,б) жидкий металл из прибыли питает отливку, а усадочная раковина образуется в прибыли, которую затем отделяют от отливки.

Склонность сплавов поглощать газы приводит к образованию в отливках газовой пористости и раковин. Газы попадают в сплав с шихтой, из атмосферы и растворяются в нем. При понижении температуры растворимость газов в жидком металле уменьшается и они выделяются из металла. Образующиеся в расплаве газовые пузырьки стремятся всплыть на поверхность. Однако понижение температуры приводит к увеличению вязкости сплава, что затрудняет всплывание пузырьков. Газовые пузырьки, оставшиеся в сплаве, образуют газовую пористость. При местном скоплении газовых пузырей образуются газовые раковины. Для уменьшения газовых раковин и пористости в отливках плавку следует вести под слоем флюса, в среде защитных газов, с использованием хорошо просушенных шихтовых материалов, а перед заливкой в форму металл надо подвергать дегазации вакуумированием, продувкой инертными газами; увеличивать газопроницаемость литейных форм и стержней.

Ликвацией называют неоднородность химического состава в различных частях отливки.

Ликвация бывает:

а) дендритная (она характеризуется химической неоднородностью внутри зерна)

б) зональная (обнаруживается в отдельных частях объема отливки).

Наиболее опасной для большинства сплавов является зональная ликвация, т.к. она не устраняется термической обработкой.

Ликвация зависит от: химического состава и условий кристаллизации (чем больше объем, тем сильнее ликвация).

Ликвация снижает прочностные свойства сплавов и общую работоспособность деталей.

Дата добавления: 2016-11-26; просмотров: 1746;