Раздел 4. Обработка металлов давлением

4.1. Физическая сущность пластической деформации

Обработка металлов давлением (ОД) основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное

положение. При пластических деформациях атомы смещаются относительно друг друга на величины, превышающие межатомных расстояний, и после снятия внешних сил не возвращаются в свое исходное положение, а занимают новые положения равновесия.

Для начала перехода атомов в новые положения равновесия необходима определенная величина действующих напряжений, зависящая от межатомных сил и характера взаимного расположения атомов (тип кристаллической решетки, наличия и расположения примесей, формы и размеров зерен поликристалла и др.)

В новые положения равновесия атомы могут переходить в результате смешения в определенных параллельных плоскостях, без существенного изменения расстояний между этими плоскостями. При этом атомы не выходят из зоны силового взаимодействия и деформация происходит без нарушения сплошности металла, плотность которого практически не изменяется. Скольжение одной части кристаллической решетки относительно другой происходит по плоскостям наиболее плотного размещения атомов (плоскостям скольжения). В реальных металлах кристаллическая решетка имеет линейные дефекты (дислокации), перемещение которых облегчает скольжение.

Величина пластической деформации не безгранична, при определенных ее значениях может начаться разрушение металла.

4.2. Влияние пластической деформации на структуру и свойства металлов и сплавов.

В зависимости от температурно-скоростных условий различают холодную и горячую деформацию.

Холодная деформация осуществляется при комнатной температуре. Она характеризуется изменением формы отдельно взятого зерна. Зерна вытягиваются в направлении течения металла, образуя строчечную микроструктуру. При холодной деформации формоизменение сопровождается изменением механических и физико-механических свойств металла, по мере ее увеличения возрастают характеристики прочности, а характеристики пластичности снижаются. Это связано с искажением кристаллической решетки в процессе холодного деформирования (накопление дислокаций у границ зерен); явление это называется упрочнением или наклепом и протекает оно как при холодном, тк и при горячем деформировании. Однако при холодном деформировании наклеп носит остаточный характер, а при горячем — исчезает.

Горячая деформация происходит при температуре рекристаллизации (Трекр.) или несколько выше.

Для чистых металлов Т рекр=(6,3 - 0,4) Т пл°К;

Тпл. — абсолютная температура плавления металла.

Для каждого сплава существует определенная температура , при которой подвижность атомов становится такой, что .металл из напряженного (неравновесного) состояния переходит в равновесное, т.е. зарождаются новые центры кристаллизации и образуются новые зерна. Происходит процесс рекристаллизации. В деформируемом теле исчезают искажения кристаллических решеток и остаточные напряжения. Эта температура и называется температурой рекристаллизации.

Горячая деформация характеризуется таким соотношением скоростей деформирования и рекристаллизации, при которой рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, поэтому горячую обработку применяют:

·• для изготовления крупных пополок, т.к. для деформации нагретых заготовок требуется менее мощное оборудование

· при обработке труднодеформируемых, малопластичных металлов и сплавов

·• при обработке заготовок из литого металла (слитков)

Однако при горячей деформации очень интенсивно происходит окисление заготовок (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Преимуществами обработки давлением перед другими «идами обработки металлов являются:

• возможность уменьшения отходов металла по сравнению с обработкой резанием.

• высокая производительность труда, т.к. в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовкой

• в процессе обработки давлением можно значительно улучшить физико-механические свойства.

Основными видами обработки металла давлением являются: прокатка, горячая объемная штамповка, ковка, волочение, прессование, холодная листовая штамповка.

43. Влияние различных факторов на пластичность.

Пластичность — это способность тела изменять свою форму без разрушения целостности. Пластичность определяется прежде всего:

* внутренним строением металла (типом кристаллической решетки, наличием серы, фосфора и неметаллических включений, наличием ликвации).

* внешними условиями: (напряженным состоянием; степенью деформации; скоростью деформации; температурой деформации).

Напряженное состояние вобъеме деформируемого тела характеризуется схемой главных, нормальных напряжений, действующих, в трех взаимно перпендикулярных площадках, в которых касательные напряжения равны нулю.

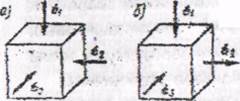

Наиболее благоприятной схемой напряжений является схема (а), рис. 4.1. Металл, обрабатываемый давлением по этой схеме, будет иметь пластичность при прочих равных условиях выше, чем, например, по схеме (б).

Рис.4.1. Схемы напряженного состояния

а)- при прессовании; б) – при волочении.

Это объясняется тем, что растягивающие напряжения снижают пластичность металла. Схема (а) - наиболее благоприятная, наблюдается при прессовании, а схема (б) - неблагоприятная (при волочении).

Степень деформации при растяжении представляет собой отношение разности исходной Fи и конечной Fк плошадей сечений к исходной площади сечения:

Степень деформации (ε) металла как при горячей, так и при холодной обработке давлением допускается в определенных пределах, превышение которых вызывает нарушение сплошности (возникают трещины и надрывы).

|

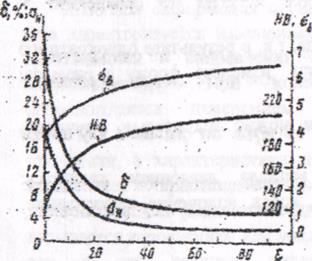

На рисунке 4.2. показано влияние степени деформации ε при холодной деформации на механические свойства низкоуглеродистой стали.

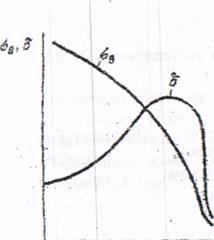

Температура металла в значительной мере влияет на его пластичность и сопротивление пластическим деформациям. (рис.4.3).

Рис.4.3. Влияние температуры на относительное удлинение δ и предел прочности σв стали

Наибольшую пластичность металл имеет в интервале между температурой начала рекристаллизации и температурой плавления. Однако верхний предел должен быть всегда ниже температуры пережога, т.е. температуры, при которой происходит оплавление и интенсивное окисление межкристаллических прослоек.

4.4.Нагрев металла перед обработкой давлением

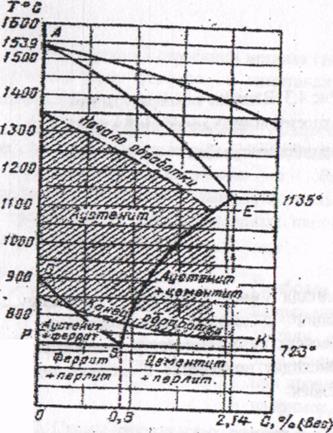

Металлы и сплавы перед обработкой давлением нагревают до определенной температуры для повышения их пластичности уменьшения сопротивления деформации. Температура горячей ОД у каждого металла и сплава имеет верхний и нижний пределы, образующие температурный интервал обработки металлов давлением. Верхний предел называют температурой начала горячей обработки давлением, а нижний предел — температурой конца обработки давлением.

Рис. 4.4. Схема микроструктур стали: а) - нагретой нормально; б) -перегретой; в) - пережженной.

Рис.4.5. Температурный интервал обработки давлением углеродистой стали

Из диаграммы железо-углерод (рис. 4.5.) видно, что с увеличением содержания углерода, т.е. с изменением химического состава стали, температурный интервал обработки уменьшается. Особенно резко снижается температура начала обработки. Металл или сплав нагреваемой заготовки должен находиться в однофазном состоянии. При нагреве заготовки выше температуры начала обработки начинается интенсивный рост зерна (рис.4.4. б.) и снижается пластичность. Это явление называется перегревом. Дальнейшее повышение температуры заготовки выше температуры начала обработки сопровождается расплавлением легкоплавких межкристаллических прослоек с последующим их окислением, между зернами исчезает металлическая связь, происходит пережог (теряется прочность и пластичность). Пластичность перегретого металла восстанавливается термической обработкой, а пережженный металл не восстанавливается и идет на переплавку.

Металл нагреваемой заготовки окисляется и обезуглероживается. На поверхности заготовки образуется окалина, толщина слоя которой зависит от температуры, продолжительности нагрева, химического состава металла заготовки и от отношения поверхности заготовки к ее массе. Она составляет 2-3% от массы заготовки. В целях уменьшения окисления заготовки иногда нагревают в нейтральной или восстановительной атмосфере.

.5, Нагревательные печи и электронагревательные устройства

Для нагрева заготовок перед ОД применяют нагревательные печи (по роду источника теплоты они бывают пламенные и электрические) или электронагревательные устройства.

В настоящее время пламенные печи работают на жидком или газообразном топливе. По характеру работы печи делятся на камерные и методические.

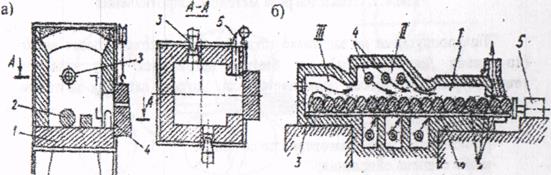

Рис.4.6. Нагревательные печи: а) - камерная печь: I - под; 2 - заготовки,

3 - горелка; 4 - окно для загрузки и выгрузки заготовок; 5дымоход;

б) - методическая печь: 1 - заготовки; 2 - под; 3 — окно выдачи заготовок:

4 - горелки; 5 – толкатель

Камерные печи имеют одинаковую температуру по всему рабочему пространству. Заготовки загружаются: в печь и выгружаются из нее периодически через одно окно, заготовки впечи не перемещаются.

Методические печи имеют вытянутую форму и два окна: одно для загрузки заготовок, другое для их выдачи. В методической печи заготовки перемещаются по поду печи от одного окна к другому с помощью пневматического или гидравлического толкателя. Горелки или форсунки методических печей, установленные в зоне окна выдачи заготовок, создают высокотемпературный газовый поток, движущийся навстречу заготовкам, температура в печи понижается от окна выдачи заготовок к окну загрузки, нагрев производится постепенно (меньше окалина).

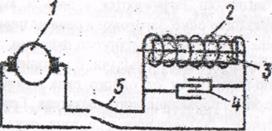

Контактные нагреватели (рис.4.7.) состоят из понижающего трансформатора 3, первичная обмотка которого включена в сеть с напряжением 220, 380 или 500В, а вторичная обмотка с напряжением 6-12В подключается к контактным зажимам 2, в которых зажимаются нагреваемой заготовки 1.

Рис.4.7. Схемы нагрева методом сопротивления

При пропускании по заготовке тока силой в несколько тысяч ампер (по закону Джоуля-Ленца) она быстро нагревается до заданной температуры. Этот способ применяется для нагрева длинных заготовок постоянного сечения диаметром 15-75 мм.

Преимуществаэтого способа:

· равномерный нагрев заготовки по сечению;

· малая степень окисления

· высокая производительность и КПД нагревателей.

Недостатки:

· необходимость постоянного сечения заготовка по ее сечению;

· слабый нагрев зажатых участков заготовки.

Индукционные нагреватели (рис.4.8.)

Рис. 4.8. Схема индукционного нагрева.

Установка имеет индуктор в виде витков медной трубки, по которой циркулирует вода .для охлаждения, и генератор для получения токов высокой или промышленной частоты. При пропускании переменного тока через индуктор вокруг его витков возникает переменное поле индукции. При установке в индуктор заготовки 1 в последней возбуждаются вихревые токи, разогревающие ее.

Прокатка.

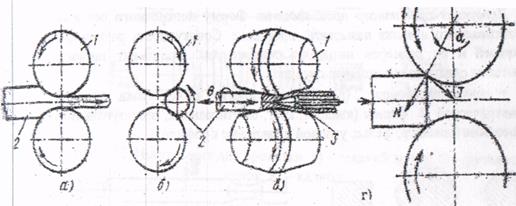

Условие захвата металла валками. Прокаткой называется процесс деформирования металлов путем обжатия его между вращающимися валками прокатного стана. Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. Взаимное расположение валков и заготовки, форма и число валков могут быть различными, Выделяют три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

Рис.4.9. Основные виды прокатки: 1 - валки; 2 – заготовка; 3 -оправка.

Прокатка осуществляется в холодном и горячем состояниях.

Исходной заготовкой при прокатке являются: слитки, горячекатаный промежуточный прокат.

При продольной прокатке (рис. 4.9, а) заготовка 2 деформируется между двумя валками 1, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков.

При поперечной прокатке (рис. 4.9, б) валки 1 , вращаясь в одном направлении, придают вращение заготовке 2 в обратном направлении и деформируют ее.

При поперечно-винтовой прокатке (рис. 4.9, в) валки 1, расположены под углом и сообщают заготовке 2 при -деформировании вращательное и поступательное движения.

В процессе прокатки металл непрерывно втягивается в зазор между валками под действием сил трения между металлом и валками. Для осуществления прокатки необходима определенная величина этих сил трения. Так, при продольной прокатке на заготовку со стороны валков действуют нормальные силы N и сила трения Т (рис. 3.10.г>. Спроектировав эти силы на горизонтальную ось, получим условие захвата металла валками:

N sin α<T cos α

Угол α — угол захвата. Выразив силу трения как Т = f N, где f — коэффициент трения, и подставив это выражение в условие захвата, получим:

sin α < f cos α или f > tg α

Таким образом, для осуществления захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата. При горячей прокатке стали гладкими валками угол захвата равен 15-24 град., при холодной - 3-8 град.

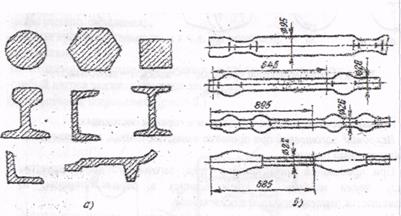

Продукция прокатного производства. Форму поперечного сечения прокатываемого изделия называют профилем. Совокупность различных профилей и их размеров называют сортаментом. Сортамент проката делится на следующие основные группы:

Рис .4.10, Примеры профилей проката

* сортовой прокат (рис.3,11, а) делят на профили простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и фасонные (швеллер, рельс, угловой и тавровые профили).

* листовой прокат разделяется на толстолистовую сталь

(толщиной 4-160 мм), тонколистовую (толщиной 0,2-4 мм), фольгу (толщиной менее 0,2 мм).

* трубы разделяют на бесшовные (диаметром 30-650 мм) и сварные (диаметром 5-2500 мы)

* периодический прокат (рис. 4.10, б), сечение профиля периодически изменяется по длине.

* специальные виды проката (колеса, кольца, шары и др.)

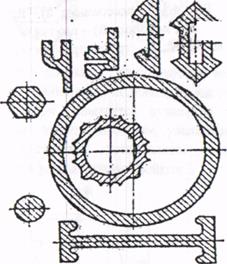

Инструментом при прокатке являются валки. Назначение инструмента — формоизменение заготовки. Валки в зависимости от

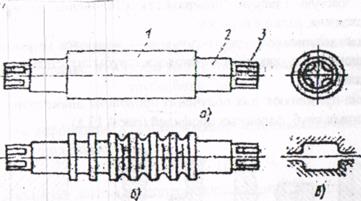

прокатываемою профиля могут быть гладкими (рис.4.11, а), применяемыми для прокатки листов, ленты и ручьевыми (рис. 4.11, б) для получения сортового проката. Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев образует калибр (рис. 4.11, в).

Рис 3.12. Инструмент для прокатки: а) - гладкий волок; б) - ручьевой волок;

в) - калибр.

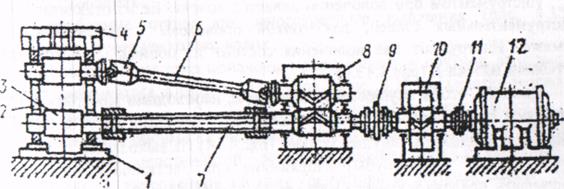

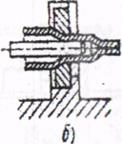

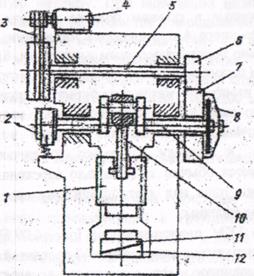

Валки состоят из рабочей части — бочки 1, шеек 2 и трефы 3. Шейки валков вращаются вподшипниках, которые у одного из валков могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения их осей. Комплект прокатных валков со станиной называют рабочей клетью, последняя вместе со шпинделем для привода валков, шестеренной клетью для передачи вращения с одного на два вала, редуктором, муфтами и электродвигателем образуют рабочую линию стана. (рис.4.12)

Рис.4.12. Устройство прокатного стана: I- рабочая клеть, 2 - станина рабочей клети; 3 - прокатные волки; 4 - поперечина; 5 - шарнирное -соединение; 6 и 7 - шпиндели; 8 - шестеренная клеть; 9 и 11 –соединительные муфты: 10 -редуктор; 12 - главный электродвигатель.

Волочение

Волочении —-процесс протягивании заготовки через сужающееся отверстие в инструменте, при этом поперечное сечение заготовки уменьшается, а ее длина увеличивается. Изделие получает точныеразмеры и чистую гладкую поверхность. Волочение выполняют в холодном состоянии, редко в горячем.

Исходным заготовкой при волочении являются горячекатаный сортовой прокат (круг, квадрат), проволока, трубы из стали и цветных металлов и сплавов.

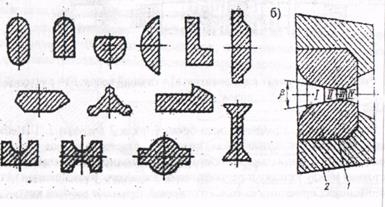

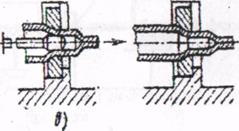

Волочение применяют для получения проволоки диаметром 10-0,002 мм, тонкостенных труб, фасонных профилей (рис.4,13, а)

а)

Рис. 4.13. Профили, изготовляемые волочением (а), инструмент для волочения (б).

Инструментом при волочении является волока. Ее изготавливают и инструментальных сталей, для тонкой проволоки — из технических алмазов. Инструмент для волочения состоит из обоймы 2, в которую вставлена волока 1. (рис.4.13, б}

Для того, чтобы осуществить волочение, необходимо заострить конец заготовки, продвинуть его в волоку, зажать выступающий конец захватами машины и приложить тянущее усилие (рис.4.14). На выходящем из волоки конце прутка (или трубы) напряжение при растяжении не должно превышать предела текучести металла, т.к. возможен обрыв прутка.

Рис. 4.14. Схемы волочения: а) - прутка; б) - трубы на длинной подвижной оправке; в) - трубы на короткой неподвижной оправке; г) - трубы без оправки.

Степень деформации ε при волочении не превышает обычно 30-35 % и определяется по формуле: <

ε = F1—F2 100/ F1 %

где F1 и F2 — площади поперечного сечения заготовки до и после волочения.

В результате волочения металл упрочняется. В большинстве случаев упрочнение готового изделия снимается отжигом. При многократном волочении для восстановления пластических свойств металла эту операцию повторяют между отдельными протяжками

Оборудованием при волочении являются волочильные станы барабанного и цепного типа (рис.4.15).

Барабанные станы для однократного волочения (рис. 4.15, а) имеет вертушку 1 для установки бунта проволоки.

Конец проволоки пропускают через волоку 2 и наматывают на вращающийся барабан 3. Через зубчатую передачу 4, состоящую из пары конических шестерен, и редуктор 5 барабан приводится во вращение от электродвигателя.

Барабанные станы для многократного волочения (рис. 4.15, б) неимеетсколько волок.

Цепные станы предназначены для волочения прутков, которые не могут сматываться в бунты. На стане (рис. 4.15, в) каретка-тележка 4имеет клещи-захват 3. Пруток 2 протягивается через волоку 10, укрепленную в обойме 11 на кронштейне 1. Каретка тяговым крюком 5 перемещается пластинчатой цепью 6 , приводимой в движение от звездочки 9, укрепленной на валу редуктора 8, который связан через муфту с электродвигателем 7. Каретка устроена так, что при окончании волочения пруток автоматически освобождается от захвата и сбрасывается, а каретка возвращается в исходное положение.

Волочением получают большое количество изделий для машиностроения, автомобильной и авиационной промышленности.

Рис.4.15. Схемы волочильных станов: барабанных для однократного (а) и многократного (б) волочения, цепного (в).

4.8. Прессование

Прессованием называется процесс выдавливания металла заготовки из замкнутой полости инструмента-контейнера через отверстие матрицы меньшее, чем площадь поперечного сечения заготовки. Профиль

выдавливаемого изделия можно получить самой разнообразной формы (рис.4.16.).

Рис. 4.16. Прессованные профили

Прессованию подвергают черные металлы в горячем состоянии, цветные — в горячем и холодном состояниях.

Исходными заготовками для прессования являются слитки, предварительно деформированные заготовки диаметром до 500 мм и длиной до 1200 мм

При прессовании металл подвергается всестороннему сжатию и поэтому имеет высокую пластичность.

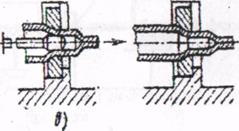

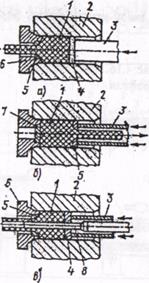

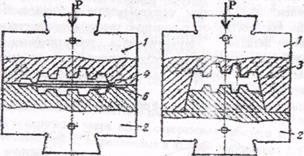

Прессование выполняют двумя методами — прямым и обратным. При прямом методе прессования (рис.4.17, а) заготовку 1 укладывают в полость контейнера 2. Давление пресса передается на заготовку пуансоном 3 через пресс-шайбу 4 и металл выдавливается через матрицу 5, укрепленную в матрицедержателе 6.

Полностью весь металл из контейнера не выдавливается, остается пресс-остаток.

При обратном прессовании (рис. 4.17, б) контейнер 2 закрыт с одного конца упорной шайбой 7, а давление пресса передается через полый пуансон 3 с укрепленной на нем матрицей 5 на заготовку 1, металл которой течет навстречу движению матрицы с пуансоном. При прямом прессовании металл при перемещении встречает сопротивление вследствие трения о матрицу и стенки контейнера, а при обратном — трение отсутствует. Поэтому усилие при прямом прессовании на 30% больше, чем при обратном.

Прессование труб и других полых изделий осуществляется прямым способом с помощью иглы (рис.4.17, в).

Рис. 4.17, Прессование:

а) - прутка прямым методом;

б) — прутка обратным методом;

в) - трубы прямым методом.

Оборудованием при прессовании являются высокомеханизированные и автоматизированные гидравлические прессы с усилием до 250 МН.

Ковка

Ковкой называют процесс горячего деформирования металла с помощью бойков на молоте или прессе, при котором течение металла ограничено только поверхностями инструмента.

При ковке горячая заготовка укладывается на нижний боек молота или пресса, а верхним бойком наносятся удары либо по самой заготовке, либо по подкладному инструменту. Процесс ковки малопроизводительный, т.к. требует многократного перемещения заготовки между бойками.

Фасонные заготовки получаемые ковкой называются поковками.

Ковка применяется в единичном производстве и в том случае, когда масса заготовок от 1 т. до 250 т.

Исходным материалом при ковке является сортовой прокат (круг, квадрат), блюмы, слябы, слитки.

Основные операции ковки и применяемый инструмент. Операциями ковки называются приемы обработки, с помощью которых заготовке придается необходимая форма. Основным универсальным инструментом при ковке на всех видах оборудования являются бойки.

Ковкой называются приемы обработки, с помощью которых заготовке придается необходимая форма. Основным универсальным инструментом при ковке на всех видах оборудования являются бойки.

Рис. 4.18. Инструмент применяемый при ковке:

а) -плоские бойки; б) - вырезные

Одни операции выполняются с помощью бойков, другие требуют применения подкладного инструмента.

Осадкой называется кузнечная операция, с помощью которой, уменьшая высоту заготовки, увеличивают ее поперечное сечение (рис.4.19). Заготовка 2 устанавливается на нижний боек 1 и по торцу наносятся удары верхним бойком 3.

Рис. 4,19. Схема операций осадки.

Протяжкой называется операция, с помощью которой увеличивают длину и уменьшают поперечное сечение заготовки (рис. 4.20.). Протяжка является очень трудоемкой операцией. Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки 1, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90 вокруг этой оси. При каждом нажатии уменьшается высота сечения, увеличиваются ширина и длина заготовки.

Прошивка — операция получения полостей в заготовке 1 за счет вытеснения металла (4.21, а.) Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Для прошивки используют специальный инструмент — прошивень (рис.4.21, б.). При прошивке предварительно осажденная заготовка, устанавливается на нижний боек 2, а сверху на нее устанавливается прошивень. Верхним бойком 3 наносят по прошивню удары, и он внедряется в заготовку. Прошивка сопровождается отходом (выдрой).

Отрубка — операция отделения части заготовки 1 по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента — топора, (рис 4.22, а). Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок. Специальным инструментом при рубке являются топоры (рис. 4.22.6)

Рис. 4.22. Схема операции отрубки (а), топоры (б).

Рис. 3.24. Схема операции гибки.

Этой операцией получают крючки, скобы. Заготовка 1 зажимается между бойками 2 и по одному из концов наносят удары кувалдой.

Для получения любой поковки требуется сочетание выше перечисленных операций.

Оборудование для ковки. Ковку выполняют на ковочных молотах и ковочных гидравлических прессах.

Паровоздушные ковочные молоты — машины динамического ударного действия. Продолжительность деформации на них составляет тысячные доли секунды.

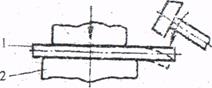

На станине 4 арочного молота (рис.4.24) смонтирован рабочий цилиндр 1 с парораспределительным устройством 11. При нажатии педали или рукоятки управления сжатый пар или воздух по каналу 12 поступает в верхнюю полость цилиндра 1 и давит на поршень 2, соединенный штоком 3 с бабой 5, к которой прикреплен верхний боек 6. В результате падающие части 2, 3, 5 и 6 перемещаются вниз и наносят удар по заготовке, уложенной на нижний боек 7, неподвижно закрепленный на массивном шаботе 8. При подаче сжатого пара по каналу 10 в нижнюю полость цилиндра 1 падающие части поднимаются в верхнее положение.

Рис.4.24. Схема паровоздушного молота арочного типа

Перемещение бабы 5 происходит в направляющих 9. В ковочных молотах. Станина 4 и шабот 8 закреплены.на фундаменте по отдельности, так как для того, чтобы манипулировать заготовками и кузнечным инструментом, необходимо иметь доступ к бойкам со всех сторон.

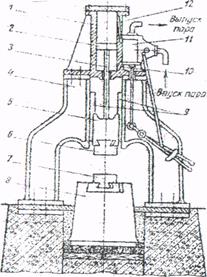

Гидравлические прессы — машины статического действия, продолжительность деформации на них может составлять от единиц до десятков секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости, подаваемой в рабочий цилиндр

пресса. На рис.4.25, приведена простейшая схема гидравлического пресса. Станина пресса состоит из двух неподвижных поперечин верхней 6 и нижней 2, соединенных четырьмя колоннами 3 в жесткую раму. На станине устанавливаются все узлы пресса. Главным узлом гидравлического пресса является рабочий цилиндр 8, закрепленный в верхней поперечине 6. В верхнюю часть цилиндра по трубопроводу 9 поступает рабочая жидкость. Под давлением рабочей жидкости плунжер 7 перемещается вниз. Вместе с плунжером перемещается вниз подвижная поперечина 5, к которой крепится верхний боек 10. В процессе деформирования плунжер передает на заготовку усилие, создаваемое давлением рабочей жидкости.

Рис. 3.26. Схема ковочного гидравлического пресса

Нижний боек 11 крепится в нижней поперечине 2. Для подъема подвижной поперечины вверх после совершения рабочего хода служат возвратные цилиндры 1, закрепленные в нижней поперечине 2. Рабочая жидкость, поступая снизу в возвратные цилиндры 1, давит на плунжеры 4 и выталкивает их из цилиндров вверх, поднимая подвижную поперечину 5.

4.10 Горячая объемная штамповка

Горячая объемная штамповка (ГОШ) — это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента-штампа. Течение металла ограничивается поверхностями полостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки.

Инструментом при горячей объемной штамповке является штамп:

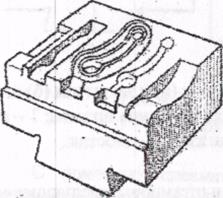

Рис. 4.26. Многоручьевой штамп.

Исходными заготовками при для горячей объемной штамповки являются прокат (круг, квадрат), а также периодический прокат.

Штампуют поковки массой 20-30 кг, в отдельных случаях - до 3 т.

Нагретая заготовка закладывается в ручей, когда штамп разомкнут. При сближении частей штампа металл начинает течь, заполняя ручей и принимает форму поковки.

По сравнению с ковкой штамповка имеет ряд преимуществ:

· можно получать поковки сложной конфигурации, припуски и допуски на штампованную поковку в 3-4 раза меньше, чем на кованую, поэтому сокращается объем последующей обработки резанием.

· однородность и точность поковок.

· высокая производительность горячей объемной штамповки

· обычно штампованные поковки обрабатывают только в местах

сопряжения с другими деталями.

Недостатком горячей объемной штамповки является высокая стоимость штампа. В связи с этим штамповка экономически целесообразна лишь при изготовлении больших партий одинаковых поковок.

Горячей объемной штамповкой изготавливают заготовки для ответственных деталей автомобилей, тракторов, самолетов, станков и т.д.

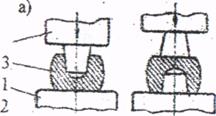

По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых и закрытых штампах.

Открытыми (рис. 4.27, а) называют штампы, в которых вдоль всего

внешнего контура штамповочного ручья в плоскости разъема сделана заусенечная канавка, состоящая из магазина и мостика

Рис.4.27. Штамповка в открытом (а) и закрытом (б) штампах: 1 -верхняя половина штампа; 2 -нижняя половина штампа; 3 - конфигурация по ковке;

4 - магазин; 5 - мостик.

Заусенечная канавка имеет при штамповке следующее назначение:

· в нее вытекает избыточный объем металла заготовки.

· при соударении верхней и нижней половин штампа заусенец, находящийся в канавке, предохраняет их от жесткого удара, что продлевает срок службы штампа.

· мостик заусенечной канавки в виде узкой щели создает в конце штамповки большое сопротивление течению металла, чем способствует лучшему заполнению ручья штампа.

Закрытыми называют штампы (рис.4.27. б), в которых металл заготовки деформируется в замкнутой полости. Штамповку в них выполняют без заусенец. Особенностями ее являются;

· заготовка должна быть точной по объему, т.к. нет заусенца.

· благоприятная макроструктура поковок.

· расход металла меньше, чем в открытых штампах.

· возможность штамповать малопластичные материалы.

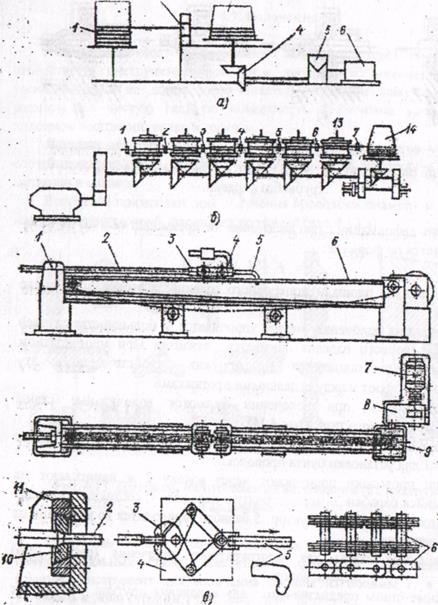

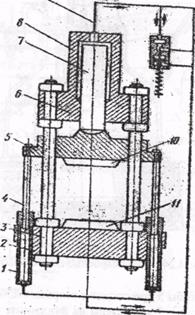

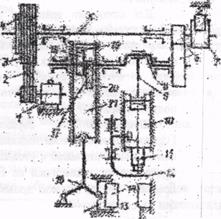

Оборудование для горячей объемной штамповки. Для горячей объемной штамповки применяют молоты, прессы и горизонтально-ковочные машины. Кинематическая схема кривошипного горячештамповочного пресса приведена на рис. 4.28. Электродвигатель 4 передает движение клиновыми ремнями на шкив 3, сидящий на приемном (промежуточном) валу 5, на другом конце которого закреплено малое зубчатое колесо - 6.Это колесо находится взацеплении с большим зубчатым колесом 7, свободно вращающимся на кривошипном валу 9.

Рис. 4.28. Кинематическая схема кривошипного горячештамповочного пресса

С помощью пневматической фрикционной дисковой муфты 8 зубчатое колесо 7 может быть сцеплено с кривошипным валом 9; тогда последний придет во вращение. Посредством шатуна 10 вращение кривошипного вала преобразуется в возвратно-поступательное движение ползуна1. -ч ..-.}

Для остановки вращения кривошипного вала после выключения муфты служит тормоз 2. Стол пресса 11, установленный на наклонной поверхности, может перемещаться клином 12 и тем ;самым в незначительных пределах регулировать высоту штампового пространства. Для облегчения удаления поковки из штампа прессы имеют выталкиватели в столе и ползуне. Выталкиватели срабатывают при ходе ползуна вверх.

Штамповка на горизонтально - ковочных машинах. Горизонталъно-ковочная машина (ГКМ) предназначена для штамповки поковок типа стержней с утолщениями на концах, втулок, колец и т. п. Преимущество штамповки на ГКМ перед штамповкой на молотах н прессах — более высокая производительность, возможность штамповки без заусенца, получение поковок типа колец без отхода металла на образование отверстия при пробивке и обеспечение хорошей волокнистой макроструктуры. Для штамповки используют сортовой прокат круглого сечения и трубы. Штамповку выполняют из штучных заготовок или прутка. В последнем случае каждую поковку отделяют от прутка в штампе.

Штамп (рис. 4.29.а) имеет три части: неподвижную матрицу 2 в гнезде станины 3, подвижную матрицу 6 в подвижной щеке 7 и пуансоны

5, закрепленные в главном ползуне машины. Штампуемый пруток подается до упора 4 и зажимается матрицами. Штамп имеет разъем по двум взаимно перпендикулярным плоскостям, благодаря чему напуски напоковках и штамповочные уклоны малы или отсутствуют. При движении пуансона навстречу матрицам форма поковки получается благодаря заполнению металлом полости сомкнутых матриц. При обратном ходе машины пуансон и подвижная матрица возвращаются в исходное положение, и поковку извлекают из ручья. Штамповка на ГКМ осуществляется обычно за несколько переходов в ручьях, оси которых расположены одна над другой. Каждому переходу соответствует один рабочий ход машины.

Схема ГКМ представлена на (рис. 429. б) От электродвигателя 1 вращение передается клиноременной передачей 2 на маховик 3, который через фракционную муфту включения 4 передает вращение на приводной вал 5 и затем через пару зубчатых колес 6 на кривошипный вал 8. Последний с шатуном 9 обеспечивает возвратно-поступательное движение главного ползуна 10, на котором укреплены пуансоны 11. Упор 12 при сомкнутых матрицах отводится в сторону главным ползуном. Возвратно-поступательное движение зажимного ползуна 15 осуществляется от кривошипного вала 8. Кулачковые механизмы зажима 18 и разжима 17, а также ролики 19 и 20 передают движение на боковой ползун 21. Оси роликов закреплены на ползуне.

Рис. 4.29. Инструмент и схема штамповки на ГКМ (а), кинематическая схема ГКМ (б) - вид сверху.

Боковой ползун получает возвратно-поступательное движение, которое через систему рычагов 16 передается на зажимной ползун 15,

несущий подвижную матрицу. При включении подвиж

Дата добавления: 2016-11-26; просмотров: 3661;