Uобразная проба для определения жидкотекучести литейных сплавов.

Причем спиральная проба проводится для материалов с высокой жидкотекучестью (для чугунов, силуминов и т. д.), Uобразная проба – для материалов, обладающих относительно низкой жидкотекучестью (для высоколегированных сталей, жаропрочных и тугоплавких металлов и сплавов). При этом основным является определение условий остановки движущегося потока: выделение 20 % твердой фазы, образование на конце потока прочной твердой корочки, рост в канале литейной формы дендритов, препятствующих движению потока, накопление твердых кристаллов на конце потока.

Для обеспечения идентичных условий заполнения проб при сравнении жидкотекучести предложено различать два вида жидкотекучести: практическую и условную.

Практическая жидкотекучесть определяется в условиях постоянной температуры заливки (и, следовательно, неодинакового перегрева для всех сплавов данной группы). При этом можно оценивать влияние на жидкотекучесть изменений химического состава сплава в цеховых условиях, при поддержании постоянной температуры в плавильном агрегате. Условная жидкотекучесть определяется в условиях одинакового перегрева над температурой ликвидуса. Данный вид пробы получил наибольшее распространение.

Заполняемость

Способность расплава не только заполнять форму, как в случае жидкотекучести, но и способность заливать тонкий рельеф поверхности формы, например черты лица, складки одежды, тончайший орнамент украшений, называется заполняемостью.

Заполняемость характеризует способность металлов и сплавов давать особо тонкие сечения отливок, где в значительной степени проявляется действие капиллярных сил.

Заполняемость форм металлом зависит от комплекса технологических факторов, характеризующих условия заполнения формы. Составляющими этого комплекса являются жидкотекучесть металла, теплопроводность формы и ее температура, конфигурация будущей отливки и ее расположение в форме, конструкция литниковой системы и др.

Заполняемость формы расплавом обусловлена рядом факторов: 1) поверхностным натяжением сплава и смачиваемостью формы; 2) вязкостью сплава, связанной с его теплофизическими свойствами; 3) температурным интервалом кристаллизации; 4) формой и размерами первичных кристаллов; 5) склонностью сплава к пленообразованию; 6) теплофизическими свойствами формы; 7) способом заливки металла (стационарный или центробежный); 8) конструктивными особенностями литниковой системы; 9) наличием газов в форме и условиями ее вентиляции.

Очевидно влияние смачивания расплавом формы на ее заполняемость, а именно чем больше угол смачивания, тем лучше заполняемость.

Весьма эффективным способом получения тонких элементов отливок является центробежная заливка.

Усадка

Металлы в жидком состоянии занимают больший объем, чем в закристаллизовавшемся. Поэтому при переходе металла из жидкого состояния в твердое и дальнейшем охлаждении занимаемый им объем уменьшается.

Эту особенность необходимо учитывать. Для получения отливки, близкой по конфигурации к готовому изделию, необходимо модель изделия изготавливать больше отливки на величину усадки. Величина усадки у каждого металла различна. Например, усадка олова при литье в песчаноглинистые смеси равна 0,2–0,3 %, серого чугуна 1,1–1,2 %, силумина столько же, фосфористая бронза дает усадку 1,3–1,4 %, алюминиевая бронза 1,4–1,5 %, томпак 2–2,1 %, нейзильбер 2–2,1 %, художественная бронза 1,5 %, сталь от углеродистой до легированной – от 0,8 до 2,5 % и т. д. Таким образом, зная величину усадки (она бывает свободная и затрудненная), можно определить, на сколько больше следует изготовить форму, чтобы получить отливку с определенной точностью размеров.

Объемная усадка металла – изменение объема металла при его охлаждении, которое практически зависит от изменения температуры (если нет агрегатных или аллотропических превращений):

V 1 = V 0 [1 – αν ( t 0 – t 1)],

где V 1 – объем при данной температуре t 1; V 0 – начальный объем при температуре t 0; αν – коэффициент объемной усадки (сжатия), т. е. коэффициент, соответствующий усадке при понижении температуры на 1° в интервале t 0 – t 1. Объемная усадка определяется различием плотности сплава в жидком и твердом состояниях, величиной интервала кристаллизации и характером кристаллизации внутри интервала.

Полная объемная усадкаметаллов и сплавов происходит в несколько этапов: усадка в жидком состоянии при охлаждении, усадка при затвердевании и усадка в твердом состоянии – и, соответственно, является их суммой. Это одно из основных литейных свойств, определяющих качество отливки.

Усадка металла в жидком состоянии – изменение объема жидкого металла при его охлаждении до температуры ликвидуса ( t л), в результате чего уровень жидкого металла понижается, а сечение остается неизменным и рассматривается как объемная усадка. Для сплава данного состава усадка в жидком состоянии (ε V ж) является переменной величиной, зависящей от коэффициента объемной усадки жидкого металла (α V ж) и от температуры заливки ( t ж):

ε V ж = α V ж ( t ж – t л).

Усадка металла при затвердевании – это изменение объема металла при переходе из жидкого состояния в твердое, реализующееся в основном в интервале температур между линиями ликвидуса и солидуса. Объем может уменьшаться (например, при затвердевании стали) или увеличиваться – предусадочное расширение (например, при затвердевании чугуна). Чем шире температурный интервал затвердевания сплава и меньше скорость охлаждения, тем шире область одновременной кристаллизации и усадки, когда идет усадка каркаса, уже закристаллизовавшихся дендритов, вокруг которого остается еще не закристаллизовавшийся жидкий расплав. Объемные изменения (понижение уровня жидкого металла относительно затвердевающей наружной оболочки отливки), связанные с охлаждением сплава от температуры заливки до температуры полной кристаллизации, приводят к образованию в отливке усадочной раковины, т. е. дефекта в виде скрытой или открытой полости с грубой шероховатостью. Дальнейшее охлаждение и затвердевание оставшегося расплава приводит к образованию рассеянной усадочной пористости.

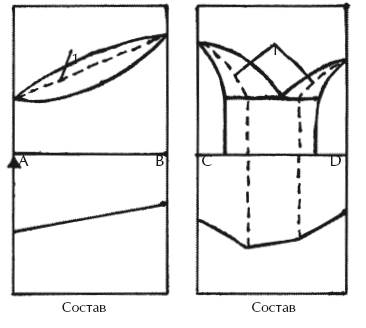

Существует зависимость усадки и склонности к растрескиванию при кристаллизации от положения сплавов на диаграмме состояния (рис. 5.6).

Усадка металла в твердом состоянии – изменение объема и линейных размеров закристаллизовавшейся отливки во время ее остывания.

Рис. 5.6. Схема влияния состава сплава на усадку: для сплавов типа твердых растворов (слева) и для сплавов с ограниченной растворимостью и эвтектикой (справа).

(1 – линия начала линейной усадки.)

Различают свободную усадкуметалла, т. е. уменьшение линейных размеров охлаждающейся в твердом состоянии отливки при отсутствии торможения усадки (механического и термического) и затрудненную усадку при наличии торможения. Под механическим торможением усадки понимают сопротивление, создаваемое литейной формой при усадке выступающих частей отливки или стержнями при усадке ее внутренних полостей. Термическое торможение усадки определяется также конфигурацией отливки и формы. В данном случае различают свободные конструкции отливок, в которых усадка каждого элемента отливок происходит независимо, и связанные конструкции, в которых усадка элементов отливок не может протекать свободно и независимо. Линейная усадка металлов и сплавов отражает изменение линейных размеров отливки после образования на ее поверхности жесткого кристаллического скелета и охлаждения отливки до комнатной температуры.

Для металлов и сплавов, которые кристаллизуются при постоянной температуре, линейная усадка проявляется только после затвердевания расплава, т. е. температура начала линейной усадки соответствует температуре плавления. Для сплавов, кристаллизующихся в интервале температур, линейная усадка может проходить при наличии остаточной жидкой фазы.

Мерой линейной усадки металлов и сплавов служат коэффициент термического расширения и температура плавления.

Линейная усадка пропорциональна линейному коэффициенту термического расширения и разности между температурами плавления и комнатной:

ε = α t ( t пл – t 20) × 100,

где ε – коэффициент линейной усадки в процентах α t – средний линейный коэффициент расширения металла в интервале от t пл до t 20; t пл и t 20 – соответственно температуры плавления и комнатная. На величину усадки также влияют фазовые превращения, происходящие в твердом металле при охлаждении. При легировании и понижении линии солидуса линейная усадка сплавов чаще всего уменьшается.

Склонность к образованию трещин

Виды трещин

При охлаждении металлов и сплавов возникают термические и механические воздействия. Это приводит к возникновению напряжений, которые нарушают сплошность отливок, что проявляется в виде щелевидных разрывов (трещин). По времени появления трещины можно разделить на горячие и холодные. Холодные трещинывозникают в материале при низких температурах, их поверхность блестящия. Горячие трещинывозникают при высоких температурах (в интервале температур затвердевания). Располагаются они по границам кристаллов, имеют неровную окисленную поверхность (так как при температурах их образования активно идут окислительные процессы), на которой иногда видны дендриты.

Трещиноустойчивость– способность сплава противостоять образованию трещин в литых образцах. Изменение трещиноустойчивости сплавов связано с характером кристаллизации, проявлением линейной усадки, прочностью и пластичностью сплава в эффективном интервале кристаллизации. Разрушение затвердевающего образца происходит в тех случаях, когда начавшаяся линейная усадка вызывает такую пластическую деформацию, которая превосходит пластичность сплава при данных условиях.

Горячеломкость.Возникновение горячих трещин в отливках при охлаждении может быть объяснено существованием двух фаз (кристаллической и жидкой, в виде прослойки между кристаллами твердой фазы) в эффективном интервале кристаллизации, т. е. между линией начала усадки и линией солидуса.

Таким образом, горячеломкость– это склонность металлов и сплавов к хрупкому межкристаллитному разрушению при наличии жидкой фазы по границам зерен.

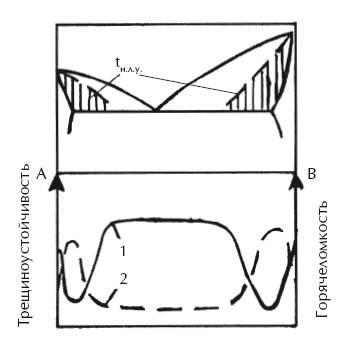

Рис. 5.7. Кривые трещиноустойчивости (1) и горячедомкости (2) сплавов системы А – В. tн.л. у – температура начала линейной усадки.

На рис. 5.7 представлен график изменения трещиноустойчивости (и горячеломкости) в зависимости от состава сплава на диаграмме состояния. Возникновение трещин в отливках из сплава, подверженного этому явлению (т. е. с широким интервалом кристаллизации), зависит от равномерности сечения отливки и технологических режимов литья.

Заливка в холодную форму сплавов с широким интервалом кристаллизации способствует появлению большого температурного градиента между лицевой поверхностью отливки и ее центром. В таких условиях и при затрудненной усадке чаще всего возникают горячие трещины в отливках.

Отсутствие горячих трещин в отливках из чистых металлов, эвтектик и сплавов с узким интервалом кристаллизации может быть объяснено тем, что затвердевание проходит одновременно по всему объему, без образования закристаллизовавшегося остова, прослойка жидкости отсутствует, дендриты не отделяются один от другого и не нарушается сплошность наружной поверхности отливок.

Дата добавления: 2017-01-08; просмотров: 3311;