ПРОЕКТИРОВАНИЕ ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ СТАНКА

Приводы металлорежущих станков предназначены для осуществления рабочих, вспомогательных и установочных перемещений инструментов и заготовки. Их делят на приводы главного движения – скорости резания и приводы подач – координатных перемещений и вспомогательных перемещений. К каждому виду привода, с учетом служебного назначения станка, предъявляют свои специфические требования по передаче силы, обеспечению постоянства скорости, ее изменения и настройки, точности перемещения и погрешности позиционирования узла, быстродействию, надежности, стоимости, габаритным размерам.

Приводы главного движения различают по виду приводного двигателя, способу переключения частот вращения и компоновке. Совершенствование двигателей постоянного и переменного тока с частотным регулированием и систем их регулирования позволит полностью отказаться от механических коробок скоростей, выполнять шпиндельную бабку в виде отдельного унифицированного узла. Уже сейчас созданы электромеханические приводы главного движения в виде модуля с планетарным редуктором на две ступени. Другой особенностью новых электроприводов главного движения является дальнейшее развитие безредукторных электромеханических шпиндельных узлов, в которых ротор электродвигателя насаживают непосредственно на шпиндель станка [10].

В связи с развитием числового управления станками каждое движение чаще всего осуществляется от своего отдельного источника – электрического или гидравлического двигателей различных типов, обладающих своими особенностями, определяющими области рационального применения.

При разработке приводов станков следует учитывать, что имеющиеся системы электро- и гидроприводов позволяют решить многие задачи, связанные с регулированием и изменением скорости и направления движения, которые раньше решали лишь с помощью механических устройств. В итоге существенно упрощается механическая часть привода, укорачиваются кинематические цепи, что способствует повышению жесткости привода и точности перемещения, упрощается автоматическое дистанционное управление приводом, расширяются возможности унификации приводов и выполнения их в виде отдельных агрегатов (модулей).

Станкостроительной промышленностью освоены и серийно выпускаются унифицированные автоматические коробки скоростей серии АКС. АКС предназначены для автоматизированного главного привода станков токарной, сверлильно-расточной и фрезерной групп, в особенности для станков с ЧПУ. Ониприспособлены для работы с асинхронным одно- или многоскоростным электродвигателем и электродвигателем постоянного тока. При соединении АКС с асинхронным электродвигателем получается регулируемый привод, позволяющий изменять скорости на ходу и под нагрузкой, так как в коробке установлены электромагнитные муфты.

Ряд АКС состоит из семи габаритов (0, 1, 2, 3, 4, 5, 6),рассчитанных на мощности от 1,5 до 55 кВт. Число ступеней скорости от 4 до 18 в зависимости от типа АКС. Максимальная частота вращения выходного вала в зависимости от габарита колеблется в пределах от 1600 до 4000 мин-1. Имеется несколько конструктивных исполнений АКС (с фланцевым креплением, с креплением на лапах и др.). Более подробно с данными по АКС можно познакомиться в руководящем материале [20].

Конструкции коробок скоростей привода главного движения весьма разнообразны и зависят прежде всего от общей компоновки станков и способов переключения передач. По компоновке все коробки делят на две группы: встроенные в корпус и с раздельным приводом; по способам переключения – на четыре группы: со сменными колесами, с передвижными колесами, с муфтами, с бесступенчатыми передачами [6].

Коробки, встроенные в корпус, применяют в станках общего назначения. Они компактны, имеют меньшее количество корпусных деталей и соответствующих пригонок. Вместе с тем встроенные коробки служат источником вибраций и нагрева шпиндельных узлов, имеют технологические трудности.

В современном станкостроении применяют следующие размерные компоновки:

1. Шпиндельные бабки с нормальным соотношением радиальных и осевых размеров (станки малых и средних размеров).

2. Шпиндельные бабки с уменьшенными осевыми размерами в результате увеличения радиальных размеров. Данные компоновки используют в целях уменьшения возможных вибраций, вызванных консольным расположением электродвигателя и вращающихся деталей. Их применяют также в вертикальных конструкциях с верхним приводом шпинделя для уменьшения высоты станка и повышения виброустойчивости (радиально-сверлильные и продольно-фрезерные станки).

3. Шпиндельные бабки с уменьшенными радиальными размерами в результате увеличения осевых размеров (тяжелые токарные и некоторые другие станки).

Коробки скоростей с раздельным приводом (с редуктором) обеспечивают более плавное вращение шпинделя. Последний мало нагревается; вибрации, возникающие в приводе, не передаются шпиндельной бабке.

Коробки со сменными колесами применяют для упрощения конструкции станка в тех случаях, когда времени на перенастройку мало по сравнению с общим временем. Кроме того, сменные колеса значительно упрощают конструкцию станка. Достоинства этой передачи в ее малых осевых размерах; конструкция допускает большое количество передач (  ). Сменные колеса широко используют при массовом и серийном производстве в автоматах, зубо- и резьбонарезных станках, в специальном и операционном оборудовании, а также в некоторых универсальных станках.

). Сменные колеса широко используют при массовом и серийном производстве в автоматах, зубо- и резьбонарезных станках, в специальном и операционном оборудовании, а также в некоторых универсальных станках.

Коробки скоростей с муфтами применяют очень часто. В таких передачах используют кулачковые, зубчатые, фрикционные, электромагнитные и порошковые эмульсионные муфты. Преимуществами переключения кулачковыми муфтами являются малые осевые перемещения, незначительные усилия при переключении, возможность передачи вращения косозубыми и шевронными колесами. Недостатками их являются возможность поломки кулачков при включении и холостое вращение передач, не участвующих в движении. Эти недостатки ограничивают применение данных муфт.

Фрикционные муфты, благодаря быстроте и плавности передач на ходу, сокращают время управления станком. Они позволяют применять в коробке косозубые и шевронные передачи. Недостатки этих муфт заключаются в ограничении величины крутящего момента, в больших размерах, затрудняющих применение более двух передач в группе и более трех групп в коробке. Потери мощности и изнашивание при холостом вращении постоянно сцепленных передач, трение в выключенных муфтах не способствуют повышению КПД станка. Фрикционные муфты применяют преимущественно в малых и средних токарно-револьверных станках, иногда в сочетании с многоскоростным электродвигателем.

Основные технические характеристики приводов;

· диапазон регулирования частоты вращения;

· точность поддержания частоты вращения (разность между заданной частотой вращения и выходной частотой);

· чувствительность привода к изменению параметров;

· динамические характеристики привода при возмущении по управлению и нагрузке;

· коэффициент полезного действия.

Диапазон регулирования частоты вращения выбирают в зависимости от размеров обрабатываемых заготовок и режимов резания. Для приводов главного движения он в пределах от  до

до  .

.

Самый распространенный привод главного движения в металлорежущих станках (токарных, фрезерных, расточных) средних размеров – привод с механическим регулированием скорости, состоящий из односкоростного электродвигателя переменного тока и коробки скоростей.

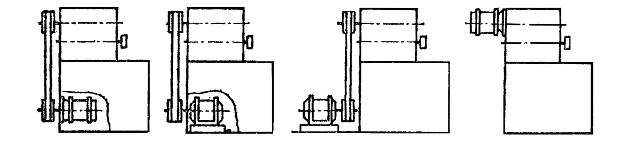

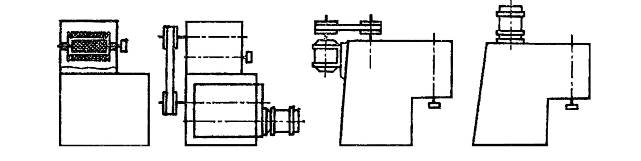

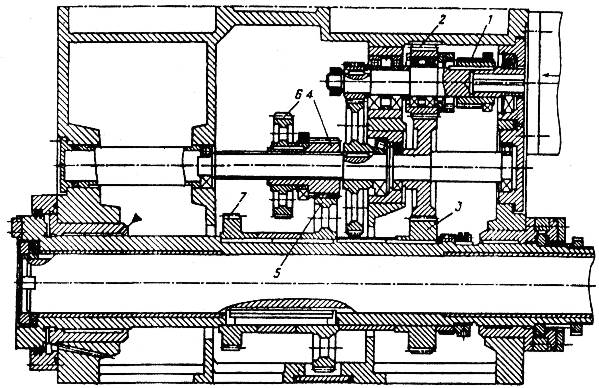

На рис. 6.1 показаны наиболее распространенные варианты расположения коробок скоростей с приводными электродвигателями на базовых элементах станков, а на рис. 6.2, 6.3 и 6.4 представлены конструкции некоторых типов коробок скоростей станков.

а) б) в) г)

д) е) ж) з)

Рис. 6.1. Варианты установки электродвигателя коробок скоростей

Рис. 6.2. Шпиндельный узел горизонтально-расточного станка

Дата добавления: 2021-02-19; просмотров: 662;