Передачи зацеплением

Рассматриваются передачи зацеплением, работающие в закрытых корпусах и получившие широкое распространение в приводах станков, редукторах и коробках передач. К подобным передачам относятся цилиндрические зубчатые передачи с прямыми и наклонными зубьями, конические передачи с прямыми и круговыми зубьями, червячные передачи и волновые зубчатые передачи.

Зубчатые колеса являются основным видом передач коробок скоростей. От их габаритов и качества выполнения во многом зависят размеры и эксплуатационные характеристики всей коробки.

Основными причинами выхода из строя зубчатых колес станков являются усталость поверхностных слоев зубьев, их износ, смятие торцов зубьев переключающихся шестерен и реже поломка зубьев от усталости или перегрузок.

Расчет зубчатых колес ведется в основном теми же методами, которые рассматриваются в курсе «Детали машин». Однако при расчете зубчатых передач станков модуль определяется не только исходя из прочности зуба на изгиб, но и из усталости поверхностных слоев.

В коробках скоростей размер шестерен в большинстве случаев определяется контактными напряжениями, т.е. усталостью поверхностных слоев. Специфика расчетов по сравнению с принятыми расчетами в курсе «Детали машин» заключается в том, что число зубьев известно из кинематического расчета.

Кроме того, исходя из условий компактности передач, сумму зубьев зубчатых колес в одной двухваловой передаче рекомендуют устанавливать в пределах  , а минимальное количество зубьев шестерен –

, а минимальное количество зубьев шестерен –  [6].

[6].

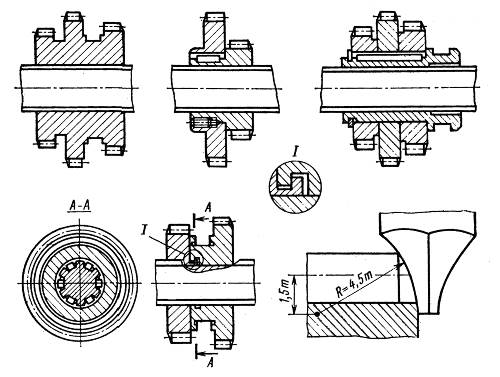

Переключение скоростей производится путем периодического осевого перемещения двойных или тройных блоков зубчатых колес. Цельный блок (рис. 6.9, а) выгоден по себестоимости, однако имеет такие недостатки, как невозможность шлифовки зубьев у всех колес, неодинаковая их долговечность, выводящая из строя весь блок при износе одного колеса. Это привело к составным блокам, которые показаны на рис. 6.9, б, в, г. Они позволяют производить шлифовку всех зубьев, упрощают заготовки. За счет самоустановки колес происходит более равномерное распределение нагрузки. Большое значение имеет форма закругления зуба. Применение бочкообразной формы (рис. 6.9, д) приводит к выравниванию эпюр удельных нагрузок, повышает долговечность передачи.

Рис. 6.9. Конструкция блоков зубчатых колес

Ведущие колеса на валу электродвигателей с целью уменьшения шума, где это позволяют условия, изготавливают из текстолита. Окружную скорость в этом случае можно принимать до 40-50 м/с. Материал сопряженного колеса должен иметь твердость не ниже НВ 200-220.

Степень точности зубчатых передач регламентируется ГОСТ 1643-72, а шероховатость рабочей поверхности – ГОСТ 2789-73 (табл. 6.5).

Таблица 6.5

Дата добавления: 2021-02-19; просмотров: 626;