Геометрические параметры зубчатых ремней

| Модуль ремня m, мм | |||||||

| Шаг ремня tр, мм, tр = pm | 6,283 | 9,425 | 12,566 | 15,708 | 21,991 | 31,416 | |

| Общая толщина ремня Н, мм | |||||||

| Высота зуба h, мм, h = 0,6m | 1,2 | 1,8 | 2,4 | 3,0 | 4,2 | 6,0 | |

| Наименьшая толщина зуба S, мм, S = m | |||||||

| Угол профиля зуба 2g | 50° | ||||||

| Тип троса | 1 х 7 | 1 х 21 | |||||

| Диаметр троса dтр, мм | 0,36 | 0,65 | |||||

| Шаг троса Ттр, мм | 1,2…1,4 | ||||||

| Расстояние от оси троса до впадины ремня d, мм | 0,6 | 1,3 | |||||

Ремни широкого применения изготавливают из армированного металлическим тросом неопрена; значительно реже используют пластмассу полиуретан. Наличие жесткого и прочного каркаса (он выполнен из спирального навитого по длине ремня металлического троса, несущего рабочую нагрузку) практически гарантирует неизменяемость шага ремня. Для повышения износостойкости зубья ремня покрывают тканым нейлоном. Если ремни малого модуля предназначены для использования в кинематических механизмах станков и приборов, то их каркас изготавливают из стекловолокна или полиамидного шнура.

Упругие свойства зубчатых ремней характеризуются коэффициентами податливости их каркаса и зубьев. Значения ширины b, числа зубьев zp и длины ремня Lр нормализованы и приведены в табл. 6.3 и табл. 6.4.

Таблица 6.4

Ширина ремня в зависимости от модуля

| Модуль ремня m, мм | Ширина ремня b, мм | ||||||||||

| 12,5 | |||||||||||

| + | + | + | + | ||||||||

| + | + | + | + | ||||||||

| + | + | + | + | ||||||||

| + | + | + | + | ||||||||

| + | + | + | |||||||||

| + | + | + |

Угол впадины зуба шкива соответствует углу профиля зуба ремня. Однако для улучшения условий работы ремня часто угол впадины шкива в силовых передачах уменьшают, а в кинематических – увеличивают, но не более, чем на 2°. Для снижения концентрации давления по высоте зубьев ремня головки зубьев шкива скругляют радиусом rг = 0,35m. Для устранения сбегания ремня со шкива на последнем устанавливают боковые фланцы.

Основным критерием работоспособности передач зубчатым ремнем является усталостная прочность зубьев ремня, испытывающих в основном два вида деформаций: сдвиг и смятие.

При работе передачи в диапазоне относительно невысокой частоты вращения (до 1000 мин-1) и u ≥ 2, чтобы сохранить ее работоспособность, необходимо обеспечить правильное зацепление, в свою очередь зависящее от предельно допустимой величины тангенциального смещения зуба ремня, входящего в зацепление со шкивом. К факторам, влияющим на долговечность зубчатого ремня, следует в первую очередь отнести: прочность резины и ее крепления к каркасу, геометрические характеристики зубьев ремня и шкива, цикличность напряжений и максимальную рабочую нагрузку, передаваемую ремнем.

Такого рода передачи гибкой связью нашли применение в токарных, сверлильных, расточных, шлифовальных, фрезерных и др. станках.

Муфты

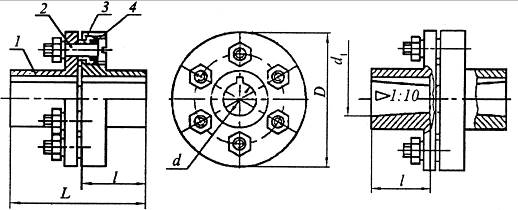

В качестве присоединительных элементов в коробках скоростей станков чаще всего применяются муфты жесткие неподвижные втулочные (ГОСТ 24246-80) и муфты упругие компенсирующие (со звездочкой, втулочно-пальцевые).

При выборе типоразмера муфты исходным обычно является максимальный крутящий момент. Для оценочных расчетов этот момент можно определить умножением номинального крутящего момента приводного двигателя на коэффициент режима его работы, учитывающий вид двигателя, вид рабочей машины и величину разгоняемых масс. Для металлорежущих станков значение коэффициента режима равно 1,25¸2,5.

Муфты втулочные предназначены для жесткого соединения соосных цилиндрических валов при передаче крутящего момента от 1 до 12500 Н∙м без смягчения динамических нагрузок и ограничения частоты вращения.

Муфты изготавливают в четырех исполнениях:

1 – с цилиндрическим посадочным отверстием и штифтами по ГОСТ 3129-70;

2 – с цилиндрическим посадочным отверстием и шпоночным пазом по ГОСТ 23360-78;

3 – с цилиндрическим посадочным отверстием и шпоночным пазом по ГОСТ 24071-80;

4 – с шлицевым посадочным отверстием по ГОСТ 1139-80.

Допускается применение муфт в исполнении 1 с цилиндрическими штифтами по ГОСТ 3128-70.

Материал втулок – сталь 45 по ГОСТ 1050-88.

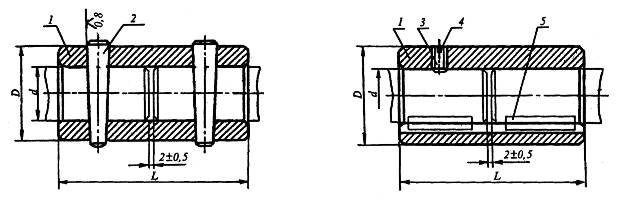

Конструкция муфт втулочных приведена на рис. 6.6.

Исполнение 1 Исполнение 2

Исполнение 3 Исполнение 4

Рис. 6.6. Муфты втулочные:

1 – втулка; 2 – штифт по ГОСТ 3129-70; 3 – винт по ГОСТ 1476-93;

4 – кольцо по ГОСТ 2833-77; 5 – шпонка по ГОСТ 23360-78;

6 – шпонка по ГОСТ 24071-80

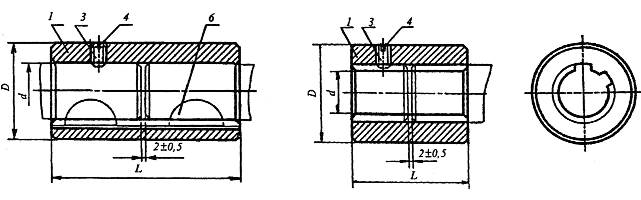

Муфты упругие со звездочкой (ГОСТ Р 50894-96) применяются для соединения соосных цилиндрических валов при передаче крутящего момента от 2,5 до 400 Н∙м и уменьшения динамических нагрузок.

Полумуфты рекомендуется изготавливать из стали с пределом прочности при разрыве не менее 220 МПа. Звездочки – из резины с пределом прочности при разрыве не менее 10 МПа, относительным удлинением при разрыве не менее 10 МПа. Конструкция муфты представлена на рис. 6.7.

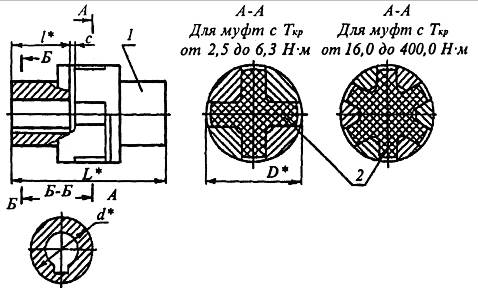

Муфты упругие втулочно-пальцевые (ГОСТ 21424-93) предназначены для соединения соосных валов при передаче крутящего момента от 6,3 до 16000 Н∙м и уменьшения динамических нагрузок. Полумуфты должны изготавливаться из чугуна марки СЧ20 по ГОСТ 1412-85. Материал пальцев – сталь 45 по ГОСТ 1050-88. Материал распорных втулок – сталь 3 по ГОСТ 380-88. Упругие втулки изготавливаются из резины. Конструкция муфты представлены на рис. 6.8.

Рис. 6.7. Муфта упругая со звездочкой:

1 – полумуфта; 2 – звездочка

Рис. 6.8. Муфта упругая втулочно-пальцевая:

1 – полумуфта; 2 – палец; 3 – втулка распорная; 4 – втулка упругая

Дата добавления: 2021-02-19; просмотров: 626;