Устройства для соединения вала двигателя с первым валом коробок скоростей

Выбор присоединительного элемента коробки скоростей определяется ее технической характеристикой (предельными значениями частот вращения шпинделя, мощностью приводного двигателя и количеством скоростей), принадлежностью станка к той или иной технологической группе (токарная, сверлильно-расточная, фрезерная и т.д.), классом точности и габаритами станка, его виброустойчивостью, стационарностью самой коробки и т.д. Как было отмечено ранее, к таким элементам относятся ременные передачи и муфты.

Ременная передача относится к механизмам с гибкими связями и состоит из шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между рабочей поверхностью шкива и ремнем. В зависимости от формы поперечного сечения ремня различают плоскоременную, клиноременную, круглоременную передачи и передачи зубчатым ремнем. Данный вид передач отличается плавностью и бесшумностью работы, простотой конструкции и эксплуатации.

Основными недостатками этих передач являются: некоторое непостоянство передаточного отношения, повышенная нагрузка на валы и их опоры и относительно низкая долговечность [16].

Общие технические требования на шкивы передач устанавливает ГОСТ Р50640-94.

Плоскоременные передачи обладают по сравнению с другими передачами более высокой плавностью вращения, большей скоростью и допускают значительные межосевые расстояния. Эти передачи работают при скорости V = 5…100 м/с и используются преимущественно для приводов мощностью до 50 кВт.

Передаточное число u открытой передачи обычно не более пяти.

В зависимости от скорости ремня передачи могут быть среднескоростными (V до 30 м/с), быстроходными (V до 50 м/с) и сверхбыстроходными (V до 100 м/с).

Критериями работоспособности передачи являются надежность сцепления ремня со шкивом (тяговая способность) и долговечность, определяемая в основном усталостной прочностью ремня.

В настоящее время разработаны расчеты на усталостную прочность только прорезиненных плоских ремней среднескоростных передач. Средняя долговечность ремня – на основании опыта эксплуатации в станкостроении – равна: для среднескоростных передач 1∙103…5∙103 ч; для быстроходных синтетических 500…600 ч. Коэффициент полезного действия плоскоременных передач при полной нагрузке для среднескоростных передач h = 0,92…0,98; для быстроходных h = 0,85…0,95.

Материал и тип ремня выбирается в зависимости от условий работы передачи. Для среднескоростных передач наибольшее применение имеют тканевые прорезиненные ремни (ОСТ 38.05.98.76). Для тяговых элементов приводных ремней чаще всего применяют технические ткани БКНЛ-65, БКНЛ-65-2 (ГОСТ 19700-74) и бельтинги Б-800, Б-820 (ГОСТ 2924-67).

Для быстроходных и сверхбыстроходных передач применяются синтетические бесконечные ремни. Ремни из капроновой ткани просвечивающего или полотняного переплетения, облицованные пленкой из полиамида С6 в соединении с нитрильным каучуком СКН-40, рекомендуется применять в сверхбыстроходных передачах. Ремни из капроновой ткани с переплетением на основе двухуточной саржи и покрытые наиритовым латексом рекомендуется применять как среднескоростные, так и быстроходные.

Материал и способ изготовления шкивов определяются максимальной скоростью ремня (табл. 6.1). Шкивы из пластмасс применяют для уменьшения массы. Шкивы из текстолита допускают скорость до 25 м/с.

Таблица 6.1

Материал шкивов

| Максимальная скорость ремня, м/с | Материал и способ изготовления шкивов |

| До 30 | Чугун СЧ20, литые |

| До 45 | Сталь 25Л, литье |

| До 60 | Сталь 30, сварные или сборные |

| До 80 | Легкие сплавы АЛ-3, МЛ-5, литые |

| До 100 | Легированная хромистая сталь (поковка) или дюралюминий (литье) |

Плоскоременные передачи чаще используют в станках сверлильных и шлифовальных групп.

Клиноременные передачи применяют трех типов: нормальные, узкие и поликлиновые. Размеры передач с поликлиновыми ремнями вследствие их высокой тяговой способности получаются значительно меньшими, чем с клиновыми. Общий диапазон рекомендуемых скоростей для клиноременных передач от 5 до 40 м/с (табл. 6.2), передаточное число  . Снижение габаритов и компактность передач осуществляются преимущественным применением мощностей до 50 кВт. Коэффициент полезного действия передачи при скорости ремня V < 25 м/с h = 0,9…0,98 и снижается при большей скорости вследствие аэродинамических потерь. Критерии работоспособности те же, что и у плоских ремней.

. Снижение габаритов и компактность передач осуществляются преимущественным применением мощностей до 50 кВт. Коэффициент полезного действия передачи при скорости ремня V < 25 м/с h = 0,9…0,98 и снижается при большей скорости вследствие аэродинамических потерь. Критерии работоспособности те же, что и у плоских ремней.

Расчет клиновых ремней нормального профиля выполняется по тяговой способности. Расчет узких и поликлиновых ремней производится по наибольшему напряжению с учетом долговечности и тяговой способности.

Тип ремня выбирают в зависимости от условий работы передачи и необходимых габаритов. В передачах различных назначений наиболее применимы нормальные клиновые ремни.

Узкие ремни применяют при скорости V > 25 м/с или необходимости уменьшения габаритов передачи. Эти ремни имеют корд повышенной прочности, допускают большие натяжения и обладают большей тяговой способностью, чем нормальные. Четыре сечения узких ремней по передаваемому моменту заменяют семь сечений нормальных клиновых ремней.

Передачи поликлиновыми ремнями обеспечивают большее постоянство передаточного числа, обладают повышенной плавностью при большей скорости и малыми габаритами. Распределение нагрузки по рабочей поверхности у поликлиновых ремней более равномерное, что приводит к уменьшению ширины шкивов по сравнению с комплектом клиновых ремней.

Характеристики и размеры клиновых и поликлиновых ремней даны в табл. 6.2.

Профиль клиновых и поликлиновых ремней выбирают по наибольшему передаваемому моменту на малом шкиве.

Материалы для изготовления шкивов клиновых ремней указаны в табл. 6.1.

Такие ременные передачи применяются практически во всех группах станков. Узкоклиновые ремни чаще используют в шпиндельных бабках высокоскоростных круглошлифовальных станков.

Передачи зубчатым ремнем, применяемые в приводах станков, по сравнению с другими видами передач гибкой связью обладают рядом преимуществ: отсутствие скольжения, малые габариты, небольшие силы на валы и опоры, незначительная вытяжка ремня и высокий КПД (0,94…0,98), просты в эксплуатации. В особых условиях они способны передавать мощности до 500 кВт при скорости до 80 м/с и передаточном числе u ≤ 30. Передачи зубчатым ремнем ввиду их быстроходности особенно рекомендуется применять в качестве замедлительных в приводах от электродвигателей к первым валам коробок скоростей.

Таблица 6.2

Таблица 6.2

| Характеристики и размеры ремней | Клиновые нормальные ГОСТ 1284.1-89 | Клиновые узкие | Поликлиновые (по РТМ 51-15-16-70 НИИРП) | ||||||||

|

|

| |||||||||

| Обозначение (шифр) профиля ремня | О | А | Б | В | УО | УА | УБ | УВ | К | Л | |

| W | Н | 9,5 | |||||||||

| Wp | 8,5 | 8,5 | d | 19±0,2 | 4,8±0,4 | ||||||

| Т | 10,5 | 13,5 | t | 2,15 | 4,68 | ||||||

| е | 2,4 | 4,8 | |||||||||

| Площадь сечения S1, мм2 | С 10 ребрами S10 | ||||||||||

| Диапазон длин, мм | 400… | 560… | 800… | 1800… (10600) | 630… | 800… | 1250… | 2000… | – | 450… | 1250… |

| Минимальный расчетный диаметр шкива Dp, мм | – | ||||||||||

| Линейная плотность ремня q, кг/м | 0,061 | 0,105 | 0,178 | 0,300 | 0,069 | 0,118 | 0,196 | 0,363 | С 10 ребрами q10 | 0,09 | 0,45 |

| Рекомендуемая максимальная скорость ремня V, м/с | < 25 | < 40 | < 35 | ||||||||

| Рекомендуемый момент на быстроходном валу Тб, Н∙м | < 2,5 | 11…70 | 40…190 | 110…550 | < 200 | 90…550 | 300…2200 | > 1500 | – | ≤ 40 | 18…400 |

| Рекомендуемое максимальное число ремней (ребер) | 5…6 | 5…6 | 8…12 | – | 2…36 | 4…20 | |||||

| Предельное число ребер | – | – | – | – |

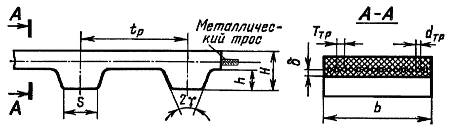

Профили зубчатых ремней и их геометрические параметры даны на рис. 6.5 и в табл. 6.3. Ремни выполняются шести типоразмеров замкнутой длины. В качестве основного параметра принят модуль m.

Рис. 6.5. Профиль зубчатого ремня

Таблица 6.3

Дата добавления: 2021-02-19; просмотров: 642;