Соотношение скорости полосы и валков на поверхностях их контакта

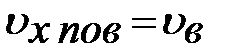

В параграфе 5.1 рассматривалось изменение по длине очага деформации средних скоростей полосы в поперечных сечениях. Однако в контакте с поверхностью бочки валка находится не средняя скорость, а скорость поверхности полосы υх пов. От соотношения её величины и окружной скорости бочки валка υв зависят условия контактного трения в очаге деформации, а значит – и касательные контактные напряжения τх, которые по физическому смыслу являются напряжениями трения.

Если в поперечном сечении с координатой х и толщиной hx (рис. 5.2) разность  то между полосой и валками имеет место проскальзывание, следовательно, возникающие в контакте касательные напряжения подчиняются закону трения скольжения.

то между полосой и валками имеет место проскальзывание, следовательно, возникающие в контакте касательные напряжения подчиняются закону трения скольжения.

Чаще всего этот закон выражают следующим образом:

, (5.11)

, (5.11)

где μ – коэффициент контактного трения скольжения, усредненный по площади контакта полосы и валка; рх – нормальное контактное напряжение в сечении с координатой х (см. рис. 5.2).

Рис. 5.2. Соотношения окружной скорости бочки валка υв и поверхностной скорости полосы υх пов. в зонах отставания и опережения и их влияние на противоположные направления касательных напряжений τх в этих зонах

Направление напряжения трения скольжения τх зависит от того, в какую сторону направлена скорость относительного скольжения  .

.

В зоне отставания, на участке АN очага деформации (от плоскости входа АА до нейтрального сечения NN, рис. 5.2) υв > υх пов., поэтому скорость скольжения  и напряжение τх, действующее со стороны валка на полосу, направлены вперед, по ходу прокатки.

и напряжение τх, действующее со стороны валка на полосу, направлены вперед, по ходу прокатки.

В нейтральном сечении NN  , т.е.

, т.е.  , следовательно, в этом сечении τх = 0.

, следовательно, в этом сечении τх = 0.

В зоне опережения, на участке NBC очага деформации (от нейтрального сечения до плоскости выхода СС) υв < υх пов., поэтому скорость скольжения  и напряжение τх, действующее на полосу со стороны валка, направлены назад, против хода прокатки. Изложенный механизм взаимодействия скоростей полосы и валков на поверхностях их контакта действует в той части очага деформации, где соблюдается закон трения скольжения (5.11).

и напряжение τх, действующее на полосу со стороны валка, направлены назад, против хода прокатки. Изложенный механизм взаимодействия скоростей полосы и валков на поверхностях их контакта действует в той части очага деформации, где соблюдается закон трения скольжения (5.11).

Однако если величина τх, рассчитанная по формуле (5.11), увеличиваясь из-за роста нормального контактного напряжения pх, достигла значения:

, (5.12)

, (5.12)

где τS – сопротивление чистому сдвигу материала полосы (см. в главе 2 параграф, посвященный сопротивлению деформации в процессах ОМД), то действие закона (5.11) прекращается.

Чтобы понять, почему это происходит, надо вспомнить, что по физическому смыслу τS ≈ 0,57sт это аналог предела текучести материала sт, но только для касательных напряжений. Когда нормальные напряжения s в упруго деформируемом материале с хорошими пластическими свойствами достигают значения s = sт, при дальнейшей деформации рост нормальных напряжений приостанавливается, т.к. в материале начинается пластическая деформация.

Аналогичные явления происходят и с касательными контактными напряжениями τх: достигнув значения τх = τS, они не увеличиваются при дальнейшем росте нормальных напряжений, и поверхностный слой полосы в условиях более сильного прижатия к контактной поверхности валка не может продолжать скользить относительно этой поверхности. Скольжение смещается вглубь материала полосы: в ней происходят пластические сдвиги внутренних слоев относительно друг друга, а наружный слой, контактирующий с бочкой валка, как бы «прилипает» к поверхности бочки и движется со скоростью, равной её окружной скорости:

. (5.13)

. (5.13)

Зона очага деформации, в которой скорость контактной поверхности полосы соответствует равенству (5.13), получила название «зона прилипания». Она охватывает как ту часть длины этого очага, в которой средняя по сечению скорость полосы меньше окружной скорости валков (υх < υв), т.е. зону отставания, так и ту его часть, в которой средняя по сечению скорость полосы больше окружной скорости валков (υх > υв), т.е. зону опережения. Таким образом, зоны отставания и опережения характеризуют соотношение скорости валков и средних по сечению скоростей полосы, а зона прилипания характеризует поведение поверхностного слоя полосы, если отсутствует его проскальзывание относительно бочки валков.

Следует отметить, что явление прилипания не означает адгезии, взаимопроникновения частиц полосы и валка, находящихся в контакте. С точки зрения физики, оно представляет собой процесс передачи движения от одного контактирующего тела к другому путем трения покоя, аналогичный способу передачи вращения в фрикционной передаче.

Из физики известно, что трение покоя и трение скольжения могут переходить друг в друга, в зависимости от усилий взаимного прижатия и шероховатости поверхностей. Именно такие процессы происходят в очагах деформации при изменениях параметров прокатки.

Распределение скоростей по толщине полосы в поперечных сечениях, находящихся в зоне прилипания, показано на рис. 5.3. Если прилипание происходит в зоне отставания, график скоростей в поперечном сечении имеет вогнутую форму (вариант «а»), т.к. поверхность металла имеет скорость υхпов=υв, а средняя по сечению скорость υхср < υв.

| υхср |

| υх2пов=υв |

| υхнпов=υхср =υв |

| υхср |

| υх1пов=υв |

| б) |

| в) |

| а) |

Рис. 5.3. Распределение скоростей по толщине полосы в поперечных сечениях, находящихся в зоне прилипания: а) в зоне отставания, б) в нейтральном сечении, в) в зоне опережения.

Когда полоса проходит через нейтральное сечение (вариант «б»), скорости по толщине выравниваются и проскальзывание полосы относительно валков прекращается, т.е. в нейтральном сечении υхпов=υхср=υв, и скорости по толщине постоянны.

Если прилипание происходит в зоне опережения, график скоростей в поперечном сечении имеет выпуклую форму (вариант «в»), т.к. поверхность металла сохраняет скорость υхпов=υв, а средняя по сечению скорость полосы увеличилась из-за действия закона постоянства секундного объема: υхср > υв.

В работе [25] проанализирован вопрос о протяженностях зон отставания, опережения, прилипания в очагах деформации станов горячей и холодной прокатки. Критериями для решения этого вопроса служат следующие параметры и их соотношение:

– коэффициент трения в очаге деформации (μ);

– сопротивление металла пластической деформации в форме нормальных (sф) и касательных напряжений (τS ≈ 0,57sф);

– значения нормальных контактных напряжений в очаге деформации (pх).

Холодная прокатка на современных станах, использующих эффективные смазочно-охлаждающие жидкости (СОЖ), характеризуется:

– низкими значениями коэффициентов трения: μ = 0,02…0,07;

– большим сопротивлением деформации полос: средние значения sф = 500…800МПа;

– высокими контактными нормальными напряжениями: pх = 900 – 1400МПа.

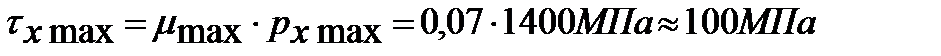

При таких диапазонах μ,sф, pх максимальное значение касательных контактных напряжений, подсчитанное по формуле (5.11), равно:

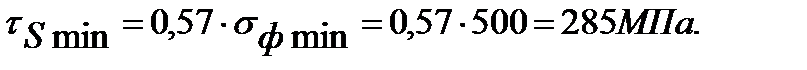

, а минимальное значение сопротивления чистому сдвигу:

, а минимальное значение сопротивления чистому сдвигу:

Сопоставив  , видим, что

, видим, что  , т.е. даже максимальные значения напряжений трения почти в три раза меньше, чем минимальная величина сопротивления чистому сдвигу.

, т.е. даже максимальные значения напряжений трения почти в три раза меньше, чем минимальная величина сопротивления чистому сдвигу.

Следовательно, при холодной прокатке на современных станах условие (5.12), характеризующее зону прилипания, никогда не достигается, т.е. в очагах деформации станов холодной прокатки зона прилипания отсутствует, на всей протяженности очага деформации любой рабочей клети действует закон трения скольжения (5.11).

Иное положение в рабочих клетях станов горячей прокатки. Как видно из данных таблицы 5.1, на сортовых, толстолистовых станах, а также в черновых клетях широкополосных станов среднее значение τх, подсчитанное по закону трения скольжения (5.11), равно:

МПа.

МПа.

Таблица 5.1

Параметры станов горячей прокатки, от которых зависит

появление в очагах деформации зон прилипания

| Среднее значение параметра в рабочих клетях | ||

| Параметр, его размерность | сортовых, толстолистовых станов | чистовых клетях широкополосных станов |

| Среднее нормальное контактное напряжение pх, МПа | ||

| Коэффициент трения, μ | 0,5 | 0,2 |

| Сопротивление чистому сдвигу, τS, МПа |

Среднее сопротивление чистому сдвигу материала полосы τS на станах данного типа равно 70 МПа, что более чем в 2 раза меньше, чем τх.

В чистовых клетях широкополосных станов, по данным табл. 5.1:

МПа, а сопротивление чистому сдвигу τS = 160 МПа.

МПа, а сопротивление чистому сдвигу τS = 160 МПа.

Как видно, неравенство τхср > τS справедливо для всех типов станов горячей прокатки. А это означает, что преобладающую часть длины очага деформации в рабочих клетях станов горячей прокатки занимает зона прилипания, в которой, вместо трения скольжения, действует трение покоя.

Трение скольжения имеет место только в небольших (преимущественно упругих) участках на входе полосы в очаг деформации и выходе из него. Протяженность зон прилипания, в процентах от длины очага деформации, в чистовых клетях широкополосных станов составляет 83–90, а в клетях остальных станов горячей прокатки 98–99, т.е. распространяется почти на весь очаг деформации.

Дата добавления: 2019-02-08; просмотров: 1297;