Мартеновское производство стали

Из всех пылегазовых выбросов из сталеплавильных агрегатов наибольшее количество приходится на мартеновские печи: 90 % оксидов серы, 85 % оксидов азота и 75 % пыли. Основными источниками дымообразования в мартеновской печи являются топливо, газовыделение из сыпучих материалов при их нагреве и разложении и выделяющиеся при окислении углерода шихты углекислый газ и окись углерода. На одну тонну садки в мартеновских печах при отоплении их природным газом образуется от 1000 до 4000 м3/ч газа, имеющего на выходе из печи температуру 700— 800 °С. Для печей, работающих с подачей мазута (20-50% по теплу), количество продуктов сгорания увеличивается на 5%. Из-за подсосов воздуха к концу кампании объем уходящих газов увеличивается на 10-15%. Химический состав газа зависит от вида применяемого топлива, состава шихты и технологии плавки. В нем содержатся оксид и диоксид углерода, оксиды азота и серы, кислород, водород, азот, водяной пар и некоторые другие вещества. Количество оксидов серы зависит от вида применяемого топлива и при отоплении коксодоменным газом может достигать 800 мг/м3. Средний объемный состав уходящих продуктов сгорания печей, работающих на обогащенном кислородом дутье: 10,5-15,1% СО2; 16-16,5 % Н2О; 62,3-66,1 % N2; 6,5-7,2 О2; следы SO2.

Кроме газообразных примесей, отходящий газ содержит значительные количества пыли — до 15 г/м3. В начальный период плавки пыль крупная, она состоит из частиц руды, известняка и некоторых других компонентов. Пылеобразование связано с растрескиванием шихты при нагреве, а также с угаром оплавляемого металла.

В период плавления при продувке ванны кислородом выделяется большое количество мелкодисперсной пыли (размер частиц < 1мкм). Большинство исследователей считают, что основной причиной образования пыли (бурого дыма) является испарение металла в зонах высокой температуры с последующим окислением и конденсацией в атмосфере печи.

Мартеновская пыль состоит в основном из оксидов железа (около 88 %). Кроме того, в ней содержатся оксиды алюминия, марганца и других веществ, входящих в состав шихты; оксиды железа придают газу коричневую окраску.

Пыль, уносимая из печи, в значительной степени оседает по газовому тракту: 50-60% в шлаковике, 15-20% в регенераторах, 10-15% в котле-утилизаторе. Таким образом, запыленность газа после котла-утилизатора (перед газоочисткой) составляет 10-15% содержания пыли в газах, выходящих из печи.

Кроме пыли в уходящих мартеновских газах содержатся вредные газообразные компоненты: 30-50 мг/м3 окислов серы и 200-400 мг/м3 окислов азота. Из отходящих газов мартеновских печей газообразные компоненты не улавливаются.

В мартеновских цехах имеются и неорганизованные источники поступления пыли в окружающую среду. Например, в воздухе миксерного отделения содержание пыли доходит до 13 г/м3; в месте разгрузки сыпучих материалов в шихтовом дворе 260—460 мг/м3; в люнкеритной установке в разливочном пролете 100—160 мг/м3. Отводимый от мартеновской печи газ, перед выбросом в атмосферу подвергается обязательной очистке. Перед очисткой газ охлаждают в котлах-утилизаторах до 220—250 °С.

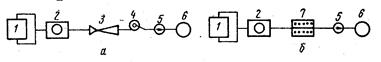

В РФ, бывших странах СССР и за рубежом наибольшее распространение получили две схемы очистки мартеновского газа: сухая в электрофильтрах (рис. 44, б) и мокрая в скрубберах Вентури (рис. 44, а). Эффективность обоих аппаратов приблизительно одинакова: и в том и в другом случае запыленность очищенных по этим схемам газов не превышает 100 мг/м3. Данный показатель вполне соответствует санитарным нормам.

1-мартеновская печь; 2-котел-утилизатор; 3-труба Вентури; 4-каплеуловитель;

5-дымосос; 6-дымовая труба; 7-сухой электрофильтр

Рисунок 44 - Применяемые схемы очистки отходящих газов мартеновских печей

Проведенные подсчеты показали, что наименьшая величина капитальных затрат достигается при установке скрубберов Вентури, а минимальный уровень эксплуатационных расходов – при использовании сухих электрофильтров.

Для улучшения экономических, технологических показателей ещё в СССР начали проводить реконструкцию мартеновских печей в двухванные агрегаты, работающие значительно интенсивнее.

Количество отходящих газов из рабочего пространства холодной камеры равно 50 000-60 000 м3/ч, их температура 1400 -1500 0С. В газах содержится 4-11% СО2, 0,2-0,8% СО, 8-17% О2. Запыленность отходящих газов составляет 15-25 г/м3.

При очистке газа, отходящего от двухванного сталеплавильного агрегата, применяются также сухая и мокрая схемы очистки.

При мокрой очистке газа, отходящего от двухванного сталеплавильного агрегата, в скрубберах Вентури его сначала охлаждают до 700-800°С путем впрыскивания воды, затем направляют в котел-утилизатор. Охлажденные до 200-250°С газы поступают далее в скрубберы Вентури, после них - в каплеуловители, а оттуда с помощью дымососов — в дымовую трубу. Эффективность улавливания пыли достигает 99 %.

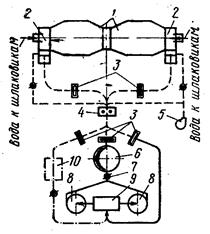

На одном из отечественных южных заводов за двухванной печью работает мокрая газоочистка со скрубберами Вентури. На этой установке газы охлаждаются до 900-1000 0С в шлаковике впрыскиванием воды. В борове газы охлаждаются до 700 0С разбавлением их воздухом, подаваемым вентилятором через специальное сопло. Одновременно происходит дожигание окиси углерода. На рис. 45 представлена схема работы описанной системы.

1-камеры печи; 2-шлаковики; 3-шиберы; 4-горелки для дожигания СО; 5-вентилятор для подачи воздуха; 6-дымовая труба; 7-дроссельный клапан; 8-дымососы; 9-газоочистная установка; 10-котел-утилизатор

Рисунок 45 - Схема охлаждения и мокрой очистки отходящих газов двухванной печи

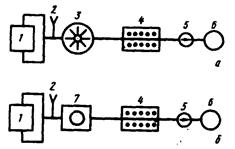

На рис. 46 показана принципиальная схема охлаждения и сухой очистки от пыли отходящего газа двухванного сталеплавильного агрегата в электрофильтре с охлаждением газов в скруббере и в котле-утилизаторе. После дожигания оксида углерода газ охлаждается в скруббере (до 2000С), за которым установлен электрофильтр типа УГ (рис. 30, а). При такой схеме очистки, если запыленность газа перед скруббером составляла до 7 г/м3, то перед электрофильтром она уже снижалась до 3 г/м3, а за ним - до 0,1 г/м3.

а-с охлаждением в скруббере; б-с охлаждением в котле-утилизаторе;

1-двухванная печь; 2-подвод воздуха для дожигания СО; 3-скруббер; 4-сухой электрофильтр;

5-дымосос; 6-дымовая труба; 7-котел-утилизатор

Рисунок 46 - Схема охлаждения и сухой очистки от пыли отходящих газов двухванных печей

в электрофильтре

В настоящее время необходимо очищать мартеновские газы не только от пыли, но и от оксидов азота. Для удаления их апробирован аммиачно-каталитический метод. Подготовка газов к каталитической очистке включает их охлаждение и очистку от пыли в тканевых или электрическихфильтрах. Процесс восстановления оксидовазота аммиаком до элементарного азота происходит при температуре 280-320°С в присутствии ванадиевого катализатора. Разрабатываются методы окисления оксидов азота до диоксидов, для чего используются твердые, жидкие и газообразные окислители (гипохлорид натрия, хлорная известь, диоксид хлора, озон). Получаемый диоксид азота и не прореагировавший оксид азота улавливают щелочным раствором.

Исследуются методы адсорбции оксидов азота твердыми адсорбентами (сланцевой юлой, известью, цеолитами и другими веществами) в неподвижном и кипящем слоях. При этом поглощается до 80 % оксидов азота. Контактный аппарат представляет собой цилиндрическую или прямоугольную емкость с перегородкой — перфорированной полкой, на которой размещают адсорбент. При необходимости в аппарате устанавливают несколько полок с адсорбентом, слой которого достигает в высоту 50-100 мм, устраивают отдельный коллекторный подвод и отвод газа от каждой полки.

Дата добавления: 2020-07-18; просмотров: 662;