Конвертерное производство стали

В связи с меньшей энергоемкостью кислородно-конвертерного способа производства стали в сравнении с мартеновским способом, доля выплавки конвертерной стали непрерывно увеличивается.

При продувке жидкого чугуна кислородом в конвертере происходит выгорание из чугуна углерода и других примесей. Образующийся продукт сгорания (конвертерный газ) содержит в основном оксид углерода (86-90 %), диоксид углерода (8-14 %), а также небольшое количество кислорода, азота и некоторых других веществ, например серы. По имеющимся данным, количество серы, выносимое с газовой фазой за плавку, составляет 7—8 % от содержания серы в шихте.

Во избежание выбросов вредных веществ в атмосферу в виде бурого дыма за конвертером сооружают сложный и дорогой газовый тракт, включающий в себя установки для охлаждения конвертерных газов с использованием их тепла, газоочистные установки, дымососные установки и дымовую трубу.

Выход конвертерных газов имеет циклический характер и определяется, в первую очередь, скоростью сгорания углерода и условиями продувки.

В зоне соприкосновения кислорода с чугуном в конвертере развивается высокая температура (до 3000 °С), при которой испаряются оксиды железа и других примесей. Эти пары вместе с конвертерным газом выходят из конвертера, охлаждаются и конденсируются, образуя большое количество мельчайших частиц пыли. Кроме того, конвертерный газ выносит мелкие частицы руды, извести и других добавок, загружаемых в конвертер в процессе плавки. На 1 т плавки в конвертере образуется до 90 м3 газа и до 20 кг пыли. Пыль состоит в основном из железа и его оксидов (60-70 %), извести (5-17%), кремния (0,7-3,0%) и некоторых других компонентов. Химический состав пыли мало зависит от интенсивности продувки, но значительно изменяется по периодам плавки. Запыленность конвертерного газа при выходе из конвертера может достигать 250 г/м3. Максимальные значения запыленности отмечаются в момент подачи сыпучих материалов. С конвертерными газами уносится до 14% серы, содержащейся в шихте; из них 13% содержится в пыли и 1% в газовой фазе. Окислов азота в конвертере практически не образуется. Однако при дожигании СО в котле-охладителе выход окислов азота составляет примерно 100 мг/м3, или 50 г/т стали. Окислы азота образуются также при дожигании конвертерного газа на свече в количестве 30 г/т стали.

Для улавливания и отвода конвертерного газа над горловиной конвертера имеется колпак (кессон), соединенный с газоотводящим газоходом. Устройство газоотводящих трактов зависит от того, производится ли дожигание оксида углерода или нет. По этому признаку газоотводящие тракты подразделяются на три группы:

1) системы с подсосом воздуха через зазор между конвертером и котлом-охладителем и полным дожиганием СО в последнем;

2) системы без доступа воздуха в газовый тракт и без дожигания СО;

3) системы с частичным дожиганием СО в котле-утилизаторе. Если дожигание СО производится, то в зазоре между горловиной конвертера и газоходом создается при помощи дымососа разрежение, вследствие чего газ не выделяется в окружающую среду, а в газоход подсасывается воздух, кислород которого превращает СО в СО2. В этом случае в отходящем газе отсутствует СО, что обеспечивает взрывобезопасность процесса его дальнейшей очистки и удаления.

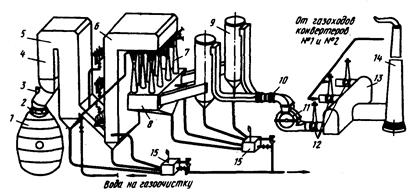

Для очистки конвертерного газа от пыли применяют скрубберы Вентури, электрофильтры и тканевые фильтры. На рис. 47, 48 приведены схемы очисткиконвертерного газа вскрубберах Вентури в установках с полным дожиганием оксида углерода. По этим схемам конвертерные газы подвергаются очистке в котле-утилизаторе, встроенном в подъемно-опускной газоход, и в скруббере прямоугольного сечения, откуда их затем направляют в блок из восьми установленных на инерционный каплеотделитель трубВентури с круглым сечениемгорловины. Окончательная очистка газа производится в двух параллельно расположенных центробежных скрубберах. В этом случае обеспечивается очистка газа до конечного пылесодержания около 70 мг/м3.

Применение электрофильтров в установках без дожигания оксида углерода невозможно, так как эти фильтры взрывоопасны из-за возникновения искр при электрических пробоях. Тканевые же фильтры недостаточно газоплотны и к тому же громоздки, поэтому для очистки газов используются скрубберы Вентури.

1-конвертер; 2-кессон; 3-отверстие для фурмы; 4-подъемный газоход с радиационными поверхностями котла-утилизатора; 5-опускной газоход с конвективными поверхностями и экономайзером;

6-скруббер; 7-блок труб Вентури; 8-инерционный каплеотделитель; 9-центробежные скрубберы;

10-дроссельный клапан; 11-дымосос; 12-задвижка; 13-боров; 14-дымовая труба; 15-гидрозатвор

Рисунок 47 - Схема отвода и очистки конвертерного газа с дожиганием оксида углерода

Сокращение размеров газоотводящего тракта значительно облегчает компоновку и эксплуатацию оборудования в конвертерном цехе. С другой стороны, при работе без дожигания окиси углерода увеличивается возможность образования в газоотводящем тракте взрывоопасных смесей кислорода и окиси углерода. Однако опыт сооружения таких установок показал, что при соблюдении всех правил технической эксплуатации их работа вполне надежна и безопасна. Взрывобезопасность работы газового тракта обеспечивается тем, что в начале и после окончания кислородной продувки на границе раздела кислорода и окиси углерода автоматически образуется «тампон» из нейтрального газа (СО2 + N2), надежно отделяющий одну среду от другой и не позволяющий им смешиваться.

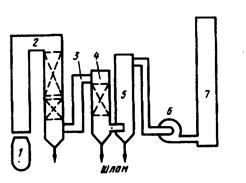

1-конвертер; 2-котел-охладитель; 3-орошаемый газоход; 4-скрубберы Вентури; 5-циклон-

каплеотделитель; 6-дымосос; 7-дымовая труба

Рисунок 48 - Схема охлаждения и очистки конвертерных газов с полным дожиганием СО

Образование «тампона» обеспечивает нависающий над конвертером колпак, опускающийся и частично перекрывающий зазор во время продувки и автоматически поднимающийся в начале и в конце продувки. В моменты подъема колпака зазор полностью открыт, и благодаря устремляющемуся в него воздуху осуществляется дожигание конвертерного газа в СО2, т.е. образуется «тампон» из нейтральных газов.

В установках без дожигания окиси углерода очистку газа почти всегда осуществляют в мокрых пылеуловителях.

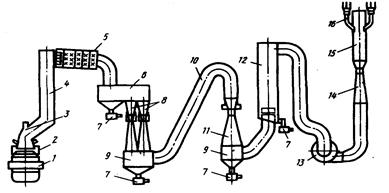

1-конвертер; 2-водоохлаждаемая муфта; 3-кислородная фурма; 4-котел-утилизатор; 5-орошаемый

газоход; 6-коллектор запыленного газа; 7-гидрозатвор; 8-трубы Вентури; 9-инерционный пыле- и

брызгоуловитель; 10-газоход; 11-труба-коагулятор; 12-центробежный скруббер; 13-дымосос;

14-труба Вентури; 15-дымовая труба; 16-дожигающее устройство

Рисунок 49 - Система очистки конвертерного газа без дожигания СО

Мокрая очистка газов от пыли без дожигания СО производится в аппаратах, аналогичных применяемым установкам для очистки с полным дожиганием СО. Система отвода газа (рис. 49) состоит из кессона, переходящего в камин, в который встроен котел-утилизатор, где газ охлаждается до 800-900 °С; доохлаждение его идет вначале в горизонтальном газоходе за счет подачи мелко распыленной воды, а затем в низконапорных трубах Вентури с регулируемым сечением горловины; коагуляция мелкодисперсной пыли происходит в высоконапорной трубе Вентури. Очистка от крупных капель шлама осуществляется в инерционных пыле- и брызгоуловителях, на которых установлены трубы Вентури; окончательная очистка газа от укрупненной пыли производится в центробежном скруббере.

Работа газового тракта при частичном дожигании окиси углерода протекает с полностью открытым зазором. Дымосос устанавливают на работу с постоянной производительностью, на 10-15% превышающей выход конвертерного газа в период максимального газовыделения. В этом случае в начальный период продувки, когда конвертерного газа, а следовательно, и окиси углерода выделяется мало, из атмосферы через открытый зазор энергично подсасывается воздух и горение окиси углерода идет с большими избытками воздуха, т.е. в газовом тракте присутствуют кислород и углекислый газ, а окиси углерода нет. По мере увеличения выхода конвертерного газа избыток кислорода быстро уменьшается и при α=1 становится близким к нулю. В это время в газоходе нет и окиси углерода, которая полностью сгорает в углекислый газ. Иначе говоря, образуется «тампон» из инертного газа СО2 + N2, который продувает газоотводящий тракт, освобождая его от остатков кислорода. За «тампоном» движется газ, в котором присутствует окись углерода, но совершенно отсутствует кислород. По окончании продувки те же процессы проходят в обратном порядке. Таким образом, «тампон» из инертного газа, образующийся в начале и конце кислородной продувки, надежно разделяет транспортируемый газ различного качественного состава, не допуская перемешивания окиси углерода с воздухом и образования взрывоопасной смеси.

При режиме работы с частичным дожиганием окиси углерода возможности использования конвертерного газа в качестве топлива значительно уменьшаются. Практика показывает, что из всего времени продувки газ с высоким содержанием СО выходит из газового тракта за 6-10 минут, что составляет 25-30% всего времени плавки. В остальное время газ для использования в качестве топлива не пригоден вследствие пониженного содержания окиси углерода. Поэтому практически все установки с частичным дожиганием окиси углерода работают с дожиганием конвертерного газа перед выбросом в атмосферу на свече.

В установках с частичным дожиганием СО запыленность газов перед очисткой несколько больше, чем в установках с полным дожиганием, вследствие меньшего поступления в газы воздуха, и составляет 30-80 г/м3. Дисперсный состав пыли при частичном дожигании СО при прочих равных условиях мало отличается от состава при полном дожигании. Химический анализ пыли показывает, что при частичном дожигании СО в начальный и конечный периоды продувки большая часть пыли окислена до Fe2O3. В основной период продувки большая часть пыли представлена в виде FeO.

Практика эксплуатации имеющихся установок, работающих с частичным дожиганием окиси углерода, показала, что очистка газа в мокрых пылеуловителях, подобных тем, которые применяют в установках с полным дожиганием СО, дает вполне удовлетворительные результаты. Поэтому при переводе процесса с полного на частичное дожигание СО нет необходимости в реконструкции систем газоочистки.

Дата добавления: 2020-07-18; просмотров: 791;