Защита атмосферы от вредных выбросов ферросплавного производства

Ферросплавы получают из руд или концентратов различными способами: электротермическим, алюминотермическим, продувкой углеродистых сплавов окислительными газами, вакуумированием жидких и твердых сплавов, методом смешения расплавов.

До недавнего времени ферросплавы получали в открытых рудно-термических (рудовосстановительных) печах, которые представляют собой электрические электродуговые печи, преимущественно с тремя электродами.

В настоящее время для производства ферросплавов находят применение более перспективные закрытые ферросплавные печи (руднотермические) с колошником, перекрытым сводом.

При получении ферросплавов как в открытых, так и в закрытых печах образуются газы, содержащие большое количество пыли и оксида углерода (до 80 % по объему). В отходящих газах находятся также цианиды, фториды, сернистые и другие весьма вредные вещества. Источниками загрязнения воздуха являются также печи для сушки и обжига шихтовых материалов. В связи с тем, что в состав отходящих газов входит много различных химических соединений, очистка их связана с большими затратами. Например, стоимость системы очистки газов закрытой печи составляет 10 % от стоимости всей печной установки. Для открытой печи стоимость возрастает до 90 %.

В открытых печах содержащийся в отходящем газе СО смешивается с кислородом воздуха и сгорает с образованием СО2, при этом почти полностью разлагаются цианиды, а остальные вредные вещества выбрасываются в атмосферу. В закрытых печах на 1 т получаемой продукции образуется до 400-800 м3 газа, содержащего 15-30 г/м3 пыли. В современных ферросплавных цехах с помощью различных пылеулавливающих систем добиваются очистки отходящих газов от пыли на 66—99,9 %.

Очистке подвергаются газы, отходящие от открытых и закрытых электропечей. Газы, отходящие от открытых электропечей, очищают мокрыми и сухими способами. При мокрых способах применяются группы скрубберов Вентури и рукавные фильтры с использованием тканей повышенной термостойкости. Электрофильтры применяют реже, так как удельное электрическое сопротивление пыли более 1011 Ом*см.

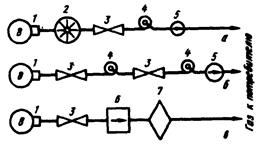

Газы, отходящие от закрытых электропечей, очищаются в две ступени (рис. 42, а): первая ступень — полый скруббер, вторая — высоконапорный скруббер Вентури. Иногда вместо полого скруббера применяется низконапорный скруббер Вентури (рис. 26, б), а вместо вентиляторов — водокольцевые вакуумные насосы (рис. 42, в), за которыми устанавливаются инерционные каплеуловители.

а-с форсуночным скруббером и скруббером Вентури; б-с двумя скрубберами Вентури,

работающими последовательно; в-с вакуумным насосом; 1-наклонный газоход; 2-скруббер;

3-скруббер Вентури; 4-каплеуловитель; 5-вентилятор; 6-вакуумный насос;

7-инерционный водоохладитель; 8-ферросплавная печь

Рисунок 42 - Схемы очистки от пыли газов закрытых ферросплавных печей

Отвод газов из закрытой ферросплавной печи осуществляется через отверстие в своде и газоотводные стаканы, количество которых может быть от 2 до 6 в зависимости от мощности печи, ее конструкции и марки выплавляемого ферросплава. Из газоотводного стакана газ поступает на газоочистную установку, которая на современных предприятиях выполняется по одной из трех схем: 1) наклонный орошаемый газоход — труба Вентури — каплеуловитель; 2) наклонный орошаемый газоход — труба Вентури (низконапорная) — труба Вентури (высоконапорная) — каплеуловитель; 3) наклонная труба Вентури (низконапорная) — труба Вентури (высоконапорная) — каплеуловитель. Отсос газов из печи осуществляется центробежными газодувками или вакуум-насосами. Для стабилизации степени очистки газа применяются различные конструкции труб Вентури с регулируемым сечением горловины. Концентрация пыли в отходящих газах закрытых печей достигает 30 г/м3, в очищенном газе 30 мг/м3.

Для закрытых ферросплавных печей разработан метод очистки газов с применением ионообменных фильтров, в качестве которых служат гранулы или волокнистый материал. Сухая очистка газов закрытых печей в РФ пока еще редко применяется, но за рубежом работают установки по очистке газов в тканевых фильтрах с предварительным охлаждением газов.

За руднотермическими печами в ферросплавном производстве устанавливают газоочистки, в которых процесс очистки протекает в полых скрубберах при противотоке газов и известкового молока. При скорости газов в скруббере 2-5 м/с обеспечивается степень очистки газов более 95 %. Отработанную суспензию фильтруют на автоматических фильтр-прессах. Воду возвращают на приготовление суспензии, а шлам после подсушки используют в качестве добавок к сырью.

Разработан способ каталитической очистки газов с применением промышленных катализаторов, используемых в производстве серной кислоты. Метод предусматривает получение серной кислоты окислением SO2 до SO3 кислородом, содержащимся в отходящих газах, в присутствии ванадиевого катализатора. Влага, выделяющаяся при охлаждении газов, поглощает серный ангидрид, в результате чего образуется разбавленная серная кислота, которую используют для травления металлов.

Наиболее перспективным является способ обеспыливания газов открытых электропечей в тканевых фильтрах повышенной термостойкости, обеспечивающих конечную запыленность газа до 30 мг/м3 при наименьших эксплуатационных затратах по сравнению с другими типами газоочистки. Очистка газов в тканевых фильтрах позволяет использовать уловленную пыль, что особенно важно при выплавке ценных ферросплавов.

Сложным вопросом является очистка газов при производстве высококремнистого ферросилиция. В связи с мелкодисперсностью пыли и большими объемами отходящих газов (до 250-350 тыс. м3) требуются значительные затраты энергии на их очистку в трубах Вентури, е также большое водно-шламовое хозяйство. Кроме того, мокрая очистка вызывает коррозию оборудования (из-за наличия кислородных соединений серы в газе). Электрофильтры для очистки газов открытых печей требуют меньших энергетических и эксплуатационных затрат по сравнению с трубами Вентури, однако пыль ферросилициевых печей при температуре ниже 260 °С имеет высокое удельное электрическое сопротивление (до 1,2*1013 Ом-см), что затрудняет эффективность улавливания. Для увлажнения пыли с целью снижения ее электрического сопротивления требуется сооружение испарительного скруббера больших размеров, но и при этом удельное сопротивление пыли ферросилиция снижается на незначительную величину, что не позволяет достичь требуемой очистки газов. Очистка газов от ферросилициевой пыли до остаточной запыленности 100 мг/м3 осуществляется в мокрых электрофильтрах, однако такой электрофильтр требует очистки значительного количества загрязненных сточных вод: 100 м3/ч и более на одну печь.

В качестве шлакообразующей присадки в ферросплавном производстве используют известь, плавиковый шпат, кварцит, бокситы и высокосортные железныеруды. Лучшей по качеству присадкой является известь, полученная обжигом во вращающихсятрубчатых печах. Для очистки газов обжиговых печей от диоксида серы при большом его содержании в газе (30-60 г/м3) разработана непрерывно действующая установка. Диоксид серы поглощается известковым раствором с содержанием твердых веществ в свежей суспензии до 200 г/л.

Дата добавления: 2020-07-18; просмотров: 694;