Ремонт автосцепного устройства. Примеры проверок на исправность

При переводе подвижного состава узкоколейной железной дороги на автосцепку при вагонных депо должны быть организованы контрольные пункты и рабочие места для специализированного осмотра и ремонта автосцепных устройств. Контрольные пункты должны быть оснащены необходимым комплектом измерительных средств, ремонтных шаблонов и другими вспомогательными средствами для обеспечения квалифицированного осмотра автосцепных устройств и своевременного обнаружения дефектов.

Необнаруженные своевременно неисправности могут привести к выходу из строя и поломке автосцепного устройства при движении поезда. Выход из строя автосцепного устройства или даже незначительные на первый взгляд его поломки в пути могут привести к серьезным авариям и даже к катастрофам с человеческими жертвами.

Поэтому периодическая проверка состояния автосцепных устройств должна производиться регулярно и со всей тщательностью.

Для этого должен быть выделен специально подготовленный и высококвалифицированный персонал. Рабочие места должны быть хорошо освещены, а для освещения затемненных мест (внутренние полости корпуса автосцепки и др.) при осмотре автосцепок следует применять переносные лампы. Для перемещения тяжелых деталей автосцепного устройства (корпус, тяговый хомут и др.) должны применяться подъемные средства — тельфер, кран-балки и т. п. Ремонтный пункт должен быть оснащен также электросварочным и газосварочным аппаратами, стационарными и переносными наждачными точилами для обработки деталей автосцепного устройства и другим необходимым оборудованием. Пункты ремонта автосцепных устройств должны иметь достаточную площадь для обеспечения необходимого фронта работ.

Помещение должно быть оборудовано стендами, стеллажами и верстаками для размещения деталей автосцепок и поглощающего аппарата.

Для выявления дефектов автосцепных устройств при поступлении их в ремонт проводят два вида осмотра: наружный без снятия и разборки автосцепки с подвижного состава и полный осмотр со снятием автосцепки и поглощающего аппарата, с разборкой запирающего механизма, центрирующего устройства и других разборных и съемных узлов автосцепного устройства.

Наружный осмотр автосцепного устройства производится при текущем и периодическом отцепочном ремонте вагонов, тепловозов и мотовозов и промывочном ремонте паровозов. Полный осмотр производится при среднем и капитальном ремонтах вагонов, при подъемочном, среднем и капитальном ремонтах локомотивов.

Осмотр и ремонт автосцепных устройств выполняют в соответствии со специальной инструкцией по ремонту и содержанию автосцепного устройства типа АУ-5.

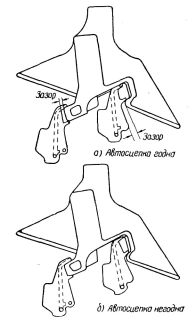

При наружном осмотре автосцепных устройств проверяют действие запирающего механизма автосцепки, центрирующего устройства и расцепного привода. Затем проверяют состояние корпуса автосцепки: нет ли трещин, изгибов и износа тяговых и ударных поверхностей большого и малого зубьев, ограничителей вертикальных перемещений автосцепок относительно друг друга, крепление валика подъемника, клина тягового хомута и гаек маятниковых подвесок центрирующего устройства, а также наличие и исправность переходного устройства. Необходимо проверить также и состояние маятниковых подвесок, стаканов, центрирующей балочки, пружин центрирующего устройства, рычага и цепи расцепного привода, крепление отдельных деталей автосцепного устройства и регулировку автосцепки.

При обнаружении неисправности механизма автосцепки его необходимо разобрать, очистить от загрязнения, проверить исправность и износ отдельных деталей. Неисправные детали надо отремонтировать или заменить новыми, собрать автосцепку и после сборки проверить действие механизма.

При наружном осмотре автосцепное устройство осматривают на подвижном составе. При этом замеряют высоту продольной оси автосцепки над головками рельсов, величину зазора между хвостовиком автосцепки и верхней кромкой окна в буферном брусе. При допустимом износе деталей автосцепки и ее правильной регулировке высота продольной оси автосцепки от головки рельса должна быть не менее 555 и не более 620 мм.

Проверку производят на прямом горизонтальном участке пути при помощи рейки и линейки по литейному шву на корпусе автосцепки. Расстояние от верхней поверхности хвостовика до верхней кромки окна буферного бруса или розетки у вагонов-сцепов ЦНИИМЭ-АВЗ должно быть равно 40 мм и не более 60 мм, а у тепловозов и платформ не менее 15 мм. Затем проверяют центровку автосцепки в горизонтальной и вертикальной плоскостях и длину цепи расцепного привода.

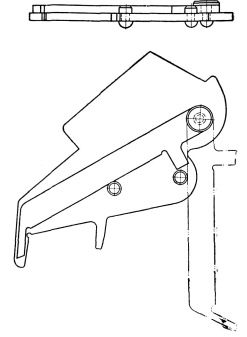

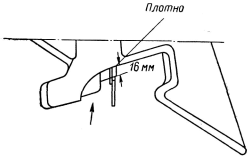

Для определения состояния автосцепки служит комбинированный шаблон, изображенный на рис. 31. Чтобы проверить исправность действия предохранителя замка от саморасцепления, надо приложить шаблон, как показано на рис. 32. Удерживая шаблон в этом положении, нужно попытаться рукой втолкнуть замок внутрь корпуса автосцепки. Если замок не уходит внутрь корпуса, то предохранительное устройство от саморасцепления исправно. Конструкция шаблона предусматривает максимально допустимый выход лапы замкодержателя из зева автосцепки, равный 16 мм, обусловленный у сцепленных автосцепок предельным износом тяговых и ударных поверхностей при растянутом составе.

Рис. 31. Комбинированный шаблон автосцепки АУ-5

Рис. 32. Проверка действия предохранителя

Далее проверяют действие механизма на удержание замка автосцепки в расцепленном положении до разведения вагонов. В исправном запирающем механизме замок, уведенный поворотом расцепленного рычага из зева автосцепки в крайнее верхнее положение, должен удерживаться лапой подъемника до разведения вагонов. Только после разведения вагонов, когда прекратится нажатие малым зубом смежной автосцепки на лапу замкодержателя, замок должен опуститься, занять начальное положение и автосцепка будет опять готова к повторному сцеплению.

Для проверки механизма на удержание замка в расцепленном положении до разведения вагонов шаблон надо приложить так же, как и для проверки работы предохранителя от саморасцепления, затем рукой повернуть валик подъемника против часовой стрелки до отказа, увести замок внутрь кармана и отпустить, сохраняя прежнее положение шаблона. Если механизм автосцепки исправен, замок будет оставаться в верхнем положении до тех пор, пока лапа замкодержателя прижата ребром шаблона. Когда шаблон будет убран, замок под действием своего веса должен опуститься в нижнее положение. При этом другие детали механизма свободно возвращаются в исходное положение.

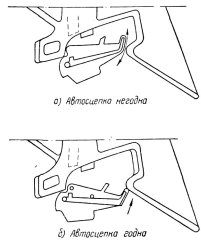

Для проверки преждевременного включения предохранителя замка от саморасцепления лапа замкодержателя должна быть свободна от нажатия. На замок нажимают рукой, утапливая его внутрь корпуса (рис. 34). Механизм автосцепки годен, если при нажатии на торец замка он полностью уходит внутрь корпуса автосцепки.

Рис. 34. Проверка автосцепки на преждевременное включение предохранителя от саморасцепления

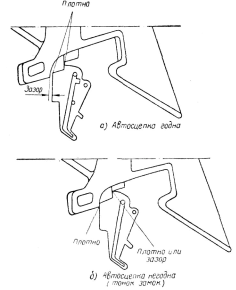

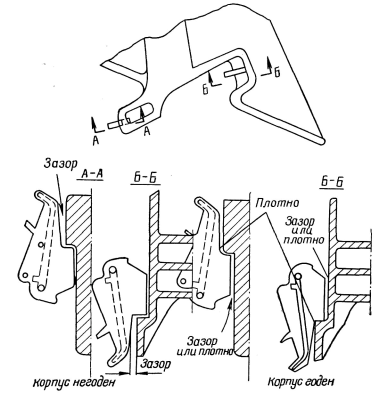

Чтобы проверить толщину замка, шаблон прикладывают уступом к замку (рис. 35). Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка или между уступом шаблона и замком есть зазор, то замок не годен (слишком тонкий). Если же зазор остается между ребром шаблона и малым зубом, то замок годен.

Рис. 35. Проверка толщины замка автосцепки

Для проверки ширины зева корпуса автосцепки замок надо увести в карман, как при постановке автосцепки для толкания вагона без сцепления автосцепок — «на буфер». Затем шаблон надо приложить одним концом к углу малого зуба, а другим подвести к носку большого зуба (рис. 36). Если свободный конец шаблона пройдет в зев, то это значит, что автосцепка не годна.

Рис. 36. Проверка ширины зева корпуса автосцепки

Для проверки величины износа малого зуба шаблон прикладывают вырезом к его тяговой и ударной сторонам (рис. 37). Если малый зуб свободно входит в вырез шаблона и внутренняя кромка выреза касается боковой стенки малого зуба, то автосцепка не годна.

Рис. 37. Проверка износа малого зуба, тяговой стороны большого зуба и ударной поверхности зева автосцепки

Величину износа тяговой стороны большого зуба и ударной поверхности зева автосцепки проверяют шаблоном. Если шаблон проходит между проверяемыми плоскостями, то автосцепка не годна. Проверка производится на высоте не менее 50 мм вверх и вниз от средней части большого зуба.

Для проверки износа упоров, ограничивающих вертикальные перемещения сцепленных автосцепок относительно друг друга, шаблон прикладывают поочередно к упору в нижней части пазухи большого и в наружной части малого зуба (рис. 38).

Рис. 38. Проверка износа упоров, ограничивающих вертикальные относительные перемещения сцепленных автосцепок

Если между шаблоном и стенкой упора есть зазор, то корпус автосцепки не годен. Высота каждого упора должна быть не более 24 мм.

Дефекты, обнаруженные у автосцепного устройства при проверке, отмечают на месте мелом или другим каким-либо способом и регистрируют в журнале или дефектной ведомости.

При полном осмотре автосцепное устройство снимают с подвижного состава для осмотра и проверки отдельных деталей специальными ремонтными шаблонами с целью определения объема и технологии ремонта каждой детали в отдельности.

Изношенные детали автосцепки ремонтируют путем наплавки и последующей механической обработки наплавленных поверхностей до чертежных размеров.

Погнутые детали выравнивают специальными приспособлениями. Корпус автосцепки с погнутым хвостовиком или расширенным зевом исправляют в горячем состоянии, причем такое исправление хвостовика допускается только при отсутствии трещин в зоне выпрямляемых мест. Местный нагрев выпрямляемых участков корпуса автосцепки производят при 800—850° С. Зев корпуса автосцепки сжимают прессом. При этом в зев корпуса вставляют ограничитель сжатия. После окончания выпрямления корпуса необходимо снять местные напряжения, для чего корпус вторично нагревают до той же температуры и дают ему медленно остыть. Обнаруженные на корпусе и деталях автосцепки трещины вырубают зубилом и места вырубок заваривают.

Корпус автосцепки, замок, замкодержатель, подъемник замка, валик подъемника, собачку, тяговый хомут, центрирующую балочку, маятниковые подвески и ударную розетку после ремонта необходимо клеймить в установленном порядке независимо от того, ремонтировались они или нет.

Клейма должны выбиваться четко и ясно на хорошо зачищенных местах с обозначением даты ремонта. Установка отремонтированных деталей автосцепного устройства без клейм запрещается. Детали автосцепного устройства до установки на подвижной состав после соответствующих проверок должны быть окрашены в черный цвет, за исключением зева автосцепки, деталей запирающего механизма и тяговых поверхностей корпуса автосцепки. Сигнальный отросток замка должен быть окрашен в ярко- красный цвет.

При выпуске вагонов и локомотивов из ремонта производят полную проверку работы автоецепных устройств, регулировку центровки и расцепного привода. После этого на хвостовике автосцепки и лобовой стенке или на хребтовой балке вагонов и локомотивов масляной краской наносят трафарет «Осмотр автосцепки» с указанием даты ремонта.

Сведения об авторе и источнике:

Автор: В. П. Трусов, Н. И. Гедз, С. А. Абрамов

Источник: Автосцепка для подвижного состава узкоколейных железных дорог

Дата добавления: 2025-01-23; просмотров: 305;