Обработка внутренних поверхностей тел вращения.

Обработка внутренних поверхностей — отверстий по сравнению с обработкой наружных более трудоемка, часто требует применения нескольких режущих инструментов и различных измерительных средств. Предварительная обработка отверстий в сплошном материале выполняется, в основном, спиральными сверлами.

Главное и вспомогательное рабочие движения при сверлении осуществляет инструмент. Однако имеются станки, в которых главное рабочее движение выполняет заготовка, а движение подачи — инструмент. Например, при сверлении на токарном станке заготовка вращается, а сверло подается; то же — на револьверном станке. При сверлении отверстий небольших диаметров (до 15 мм) можно получить меньшую шероховатость, чем при получении отверстий больших размеров. Достижимая точность при сверлении — 12-й квалитет.

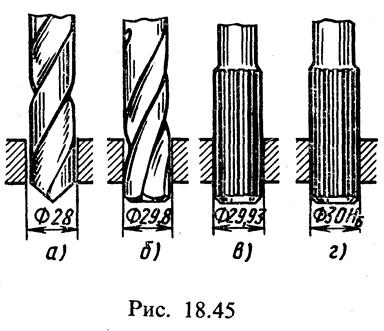

Для получения точных отверстий, имеющих малую шероховатость, применяют последовательную обработку различными инструментами (рис. 18.45): а — сверлом, б — зенкером, в — черновой и г — чистовой разверткой. Зенкеры применяют для обработки уже полученных отверстий, обеспечивая точность, соответствующую 11-му квалитету. Ими можно обрабатывать отверстия как после сверления, так и отверстия, полученные в заготовках литьем, ковкой. Зенкеры изготовляют цельные трехзубые диаметрами 12— 35 мм и насадные четырехзубые диаметрами 25-100 мм.

Чистовые операции — калибрование отверстий выполняют развертками, обеспечивающими точность по 5 — 7-му квалитетам. Развертки являются самоцентрирующим инструментом, т. е. устанавливаются в шарнирном приспособлении. Они состоят из рабочей и хвостовой частей. Рабочая часть включает заборный (режущий) конус, калибрующую часть и обратный конус, предохраняющий обработанную поверхность при выходе развертки из отверстия.

Количество зубьев развертки z рассчитывают по формуле

где d - диаметр развертки.

Все указанные операции выполняют на токарных и револьверных станках, а также на станках сверлильной группы, которые подразделяют на следующие типы: вертикально-сверлильные (настольные, настенные и на колонке) для сверления отверстий до 80 мм; радиально-сверлильные; многошпиндельные сверлильные станки.

Для установки и закрепления заготовок на вертикально-сверлильных станках, быстрого и правильного ориентирования режущего инструмента относительно заготовки применяют специальные приспособления — кондукторы, имеющие закаленные направляющие втулки, фиксирующие положение инструмента.

Радиально-сверлильные станки применяют для обработки нескольких отверстий, лежащих в одной плоскости крупногабаритной заготовки, которую устанавливают неподвижно на столе станка. Инструмент закрепляют в шпиндельной головке, которая может перемещаться по направляющим траверсы в горизонтальной плоскости, а траверса имеет возможность поворачиваться вокруг колонны. Таким образом, в любой точке заготовки можно обработать отверстие.

Отверстия можно обрабатывать также расточными резцами на токарных, револьверных и других станках, в том числе на расточных, которые подразделяются на горизонтально-расточные, координатно-расточные и алмазно-расточные.

На горизонтально-расточных станках резцы закрепляют в специальных вращающихся оправках — борштангах, а заготовки — неподвижно на столе станка.

На координатно-расточных станках получают высокое качество обработанных отверстий с точными межцентровыми расстояниями. Обработка на таких станках трудоемка. Поэтому координатно-расточные станки применяют в единичном и мелкосерийном производствах, например в инструментальных цехах.

Алмазно-расточные станки используют для чистовой обработки цилиндрических отверстий.

Сверление глубоких отверстий выполняется на горизонтально-сверлильных станках. В этих станках заготовка вращается, а через отверстие в неподвижном сверле под давлением обильно подается охлаждающая жидкость.

Для обработки ступенчатых отверстий целесообразно применять ступенчатые зенкеры и ступенчатые перовые сверла, а также комбинированный инструмент, состоящий из нескольких разнородных инструментов, например сверло — зенкер и т. д.

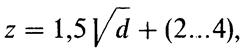

Чистовая обработка отверстий кроме развертывания и алмазной расточки может выполняться протяжками (рис. 18.46, а) и прошивками. Основными элементами протяжки (рис. 18.46,6) являются: хвостовик l1, который служит для закрепления инструмента в приспособлении приемной части станка (тянущего устройства). Шейка l2, соединяющая хвостовик с направляющей частью l3 протяжки. Режущая часть l4, состоящая из режущих зубьев, диаметр которых последовательно увеличивается на толщину срезаемого слоя (0,03 — 0,15 мм). Размер последнего режущего зуба соответствует размеру отверстия, указанному в чертеже. Во впадинах между режущими зубьями должен полностью укладываться срезаемый материал — стружка, для чего на режущих зубьях наносят в шахматном порядке стружкодробильные канавки.

Калибрующая часть l5 состоит из ряда калибрующих зубьев, придающих отверстию размер с требуемой точностью и необходимую шероховатость поверхности; задняя направляющая часть протяжки l6необходима для поддержания протяжки в горизонтальном положении.

Преимущества протягивания: идентичность размеров бработанных отверстий (с точностью по 5-6-му квалитетам), малая шероховатость поверхностей, большая производительность процесса, возможность его автоматизации. Основным недостатком является высокая стоимость изготовления протяжек, относящихся к специальным инструментам. Поэтому протягивание применяют в крупносерийном и массовом производствах.

Прошивки отличаются от протяжек отсутствием хвостовика, вместо которого на них изготовляют направляющий конус. Прошивки применяют на вертикально-протяжных станках или прессах.

Протягиванием можно обрабатывать не только цилиндрические, но и любые фасонные отверстия (шлицевые, квадратные и т. д.).

К чистовой обработке резанием внутренних поверхностей тел вращения относятся также шлифование, хонингование, притирка и полирование.

В механических цехах выполняют калибрование отверстий без снятия стружки стальным закаленным шариком или оправкой - дорном, которые с натягом перемещаются вдоль оси отверстия, сглаживая неровности, повышая точность размеров отверстия и упрочняя его поверхность за счет пластического деформирования. Калибровать можно только достаточно жесткие заготовки, материал которых не проходил упрочняющей термообработки.

Калибрование проводят на прессах или горизонтально-протяжных станках. Обрабатываемая заготовка не закрепляется, а инструмент (оправка) монтируется в самоустанавливающемся шарнирном приспособлении.

Калибрование стальных и бронзовых заготовок проводится со смазкой сульфофрезолом (веретенное масло с добавлением серы), а чугунных — керосином.

Поверхность отверстия после калибрования получает наклеп, и во избежание появления трещин такие заготовки нельзя подвергать последующей термической обработке.

К чистовой обработке внутренних поверхностей без снятия стружки относится также раскатывание отверстий. Сущность метода состоит в том, что поверхностные слои материала обрабатываемой заготовки подвергают пластическому деформированию инструментом, имеющим большую твердость. В качестве инструмента применяют раскатку с одним или несколькими роликами.

Рис. 18.47

Давление передается на материал заготовки только в зоне контакта инструмента с поверхностью.

Раскатывание выполняют на токарных и карусельных, а также сверлильных станках для глубокого сверления. В процессе обработки применяют смазку веретенным маслом или керосином.

Иногда внутренние поверхности тел вращения обрабатывают вибронакатыванием, нанося на них упрочняющие канавки специальным инструментом, совершающим колебательные движения с необходимыми амплитудой и частотой.

Шлифование назначается только для чистовой обработки отверстий термически обработанных (закаленных) заготовок. Для шлифования применяют: внутри-шлифовальные станки; станки с планетарной подачей и бесцентрово-шлифовальные станки.

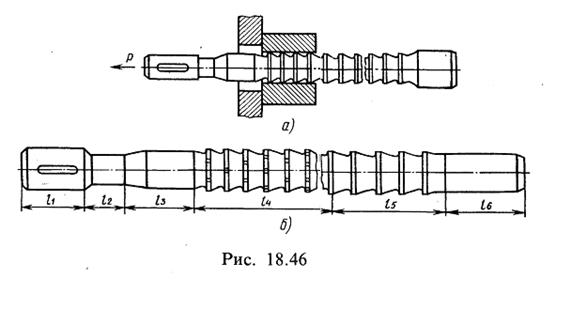

На внутришлифовалъном станке заготовка и шлифовальный круг вращаются соответственно со скоростями vзаг и vk, а круг, кроме того, продольно перемещается с подачей Snp (рис. 18.47, а).

Станки с планетарной подачей применяют лишь для шлифования отверстий в особо крупных заготовках, которым придать вращательное движение не представляется возможным. В этом случае вращение и движение продольной подачи совершает шлифовальный круг. Кроме того, круг с помощью планетарного механизма получает планетарное движение по отношению к поверхности обрабатываемого отверстия заготовки, закрепляемой неподвижно на столе станка.

Шлифование отверстий на бесцентровых станках применяют крайне редко. Здесь заготовка устанавливается на три ролика, расположенных под углом 120° друг с другу. Один ролик — ведущий, приводящий заготовку во вращение, другой — опорный, а третий — прижимает заготовку к двум другим роликам. Вращение и движение продольной подачи осуществляет шлифовальный круг.

Шлифование отверстий мало производительно и вызывает большой износ абразивного круга. В значительной степени это объясняется малым диаметром круга (меньше диаметра отверстия заготовки). При небольшом диаметре круга имеет место низкая скорость резания и большая дуга контакта поверхностей обрабатываемого отверстия и круга, вызывающая его интенсивный износ и частую правку.

Внутреннее шлифование обеспечивает точность по 6-му квалитету.

Хонингование применяют для получения цилиндрических отверстий по 5-му квалитету точности. В основном данным методом обрабатывают закаленные стальные, чугунные и бронзовые заготовки.

Хонингование выполняется на специальных хонинговальных станках, которые имеют 4, 6 или 8 шпинделей, или на модернизированных сверлильных станках.

Инструментом служит хон, шарнирно закрепляемый в патроне на шпинделе станка. Хон несет 3, 6, 9 или 12 брусков (рис. 18.47,6), изготовленных из электрокорунда или карбида кремния на керамической связке. Иногда для брусков применяют бакелитовую связку.

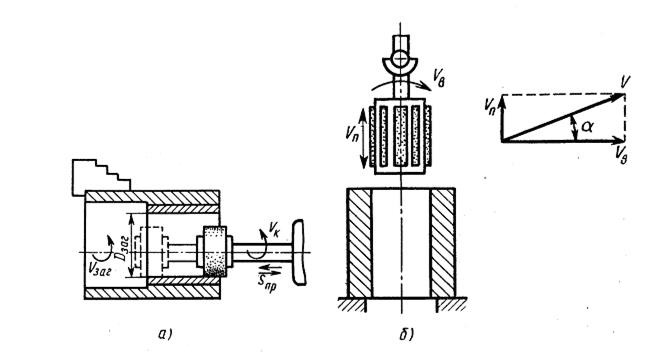

Бруски хона имеют возможность раздвигаться в радиальном направлении в пределах заданного припуска на хонинговалъную операцию. В процессе обработки хон совершает вращательное и возвратно-поступательное движения, сочетание которых образует на обработанной поверхности характерный микропрофиль в виде сетки. Действительная скорость резания определяется как геометрическая сумма vB и vn (рис. 18.47, б). Лучшее качество обработки достигается при таких соотношениях vв и vm когда угол α= 15÷30°.

Хонингование проводится с охлаждением керосином, в который добавляется машинное масло или парафин. Размер припуска под хонингование зависит от диаметра обрабатываемого отверстия и качества предшествующей обработки его, а также от материала заготовки.

Хонингование является достаточно производительным процессом обработки отверстий, который исправляет погрешности его формы — конусность, овальность и др. Расположение оси отверстия хонингованием не исправляется, так как хон является самоцентрирующимся инструментом.

Притирка и полирование отверстий идентичны операциям, выполняемым при обработке наружных поверхностей тел вращения.

Дата добавления: 2016-06-22; просмотров: 11218;