Контроль и сортировка деталей.

Детали после очистки подвергают дефектации и сортировке.

Контроль и сортировку деталей производят на основании технических условий, составленных в виде карт, в которых указываются общая характеристика детали (материал, термическая обработка, твердость и основные размеры), способы обнаружения дефектов, номинальные допустимые без ремонта и предельные размеры деталей и способы ремонта.

В процессе контроля все детали разделяют на годные к использованию без ремонта, требующие ремонта и негодные, т.е. подлежащие выбраковке. На годных без ремонта деталях ставят кислотное клеймо годности или их помечают краской зеленого цвета. Детали, требующие ремонта, метят в желтый цвет, а выбракованные — в красный. Годные детали транспортируют в комплектовочное отделение или на склад. Детали, подлежащие ремонту, отправляют на склад деталей, ожидающих ремонта или непосредственно в механические цехи для восстановления. При контроле деталей с помощью наружного осмотра следует избегать субъективной оценки их годности по таким дефектам, как коррозия, обломы, глубина и характер кольцевых рисок, срыв отдельных ниток резьбы и другим. Для этой цели нужно использовать детали с аналогичными дефектами, утвержденными как эталоны, с которыми дефектовщик сравнивает контролируемую деталь.

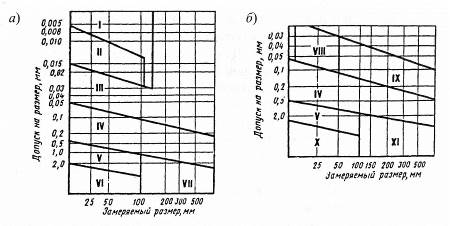

Рис.38. Номограмма выбора универсального измерительного инструмента для наружных (а) и внутренних (б) поверхностей: / — оптиметр-миниметр; //— рычажная скоба; III— микрометр с делениями 0,01 мм; IV— штангенциркуль с нониусом 1:5 мм; V— штангенциркуль с нониусом 1:50 мм; VI— пружинный кронциркуль; VII — обыкновенный кронциркуль; VIII — индикатор-нутромер; IX— микрометрический нутромер с делениями 0,01 мм; X— пружинный нутромер; XI — обыкновенный нутромер

Контроль деталей выполняют в определенной последовательности. В первую очередь проверяют износы и неисправности, по которым детали чаще всего выбраковывают. Эти износы и неисправности в зависимости от их характера определяют с помощью наружного осмотра, а в необходимых случаях — с помощью лупы 4- и 10-кратного увеличения, простукиванием (трещины на корпусных и алюминиевых деталях, посадку шпилек, втулок и т.д.), гидравлическим испытанием на специальных стендах для выявления скрытых дефектов (трещин, пор и т.д.), замером универсальными и специальными измерительными инструментами (скобами, шаблонами, калибрами), а также методами магнитной люминесцентной и ультразвуковой дефектоскопии.

Универсальные измерительные средства выбирают с учетом точности измерения и конструктивных особенностей измеряемой детали (учитывая при этом экономичность применения инструмента). Выбор того или иного универсального измерительного инструмента производят по номограмме (рис. 38).

При дефектовке деталей применяют браковочные предельные калибры (стандартами эти калибры не предусмотрены). Дефектовочными калибрами могут служить также стандартные регулируемые скобы, настроенные на соответствующий размер. Широкое применение при контроле деталей находят индикаторные нутромеры. Точность измерения отверстий с помощью этих приборов лежит в пределах от 0,03 до 0,05 мм, а при настройке их по специальным эталонным кольцам точность замера значительно повышается.

Дата добавления: 2016-06-22; просмотров: 3545;