Автоматический контроль формы деталей.

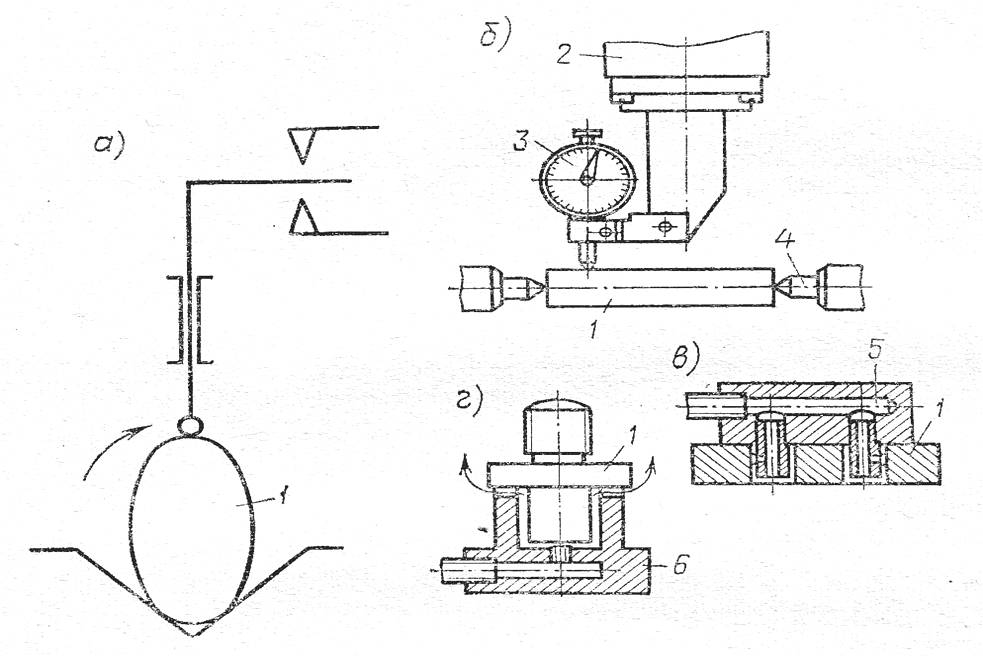

Для контроля отклонений в поперечном сечении детали цилиндрической формы устанавливают деталь 1 контролируемой поверхностью в призму (а) и к проверяемой поверхности детали подводится шток амплитудного датчика. После этого деталь вращают в призме на 180 -200 градусов. Если колебания формы превысят допускаемую величину , то замкнутся один и затем другой контакты датчика.

При контроле отклонения формы поверхности (биения) относительно оси деталь 1 устанавливают в центрах 4 на измерительную базу, а к цилиндрической поверхности подводится оправка с 2 амплитудным датчикам или индикатором 3 (б).При повороте детали на 180-200 градусов измерительный шток или стрелка индикатора будет отклоняться в одну и другую сторону, так как биение характеризуется изменением размера радиуса окружности в сечении, перпендикулярном оси детали.

Для контроля отклонений от заданной формы могут быть использованы и пневматические датчики, контролирующие расстояние между двумя отверстиями (в), размеры между торцом и буртиком (г) и др.

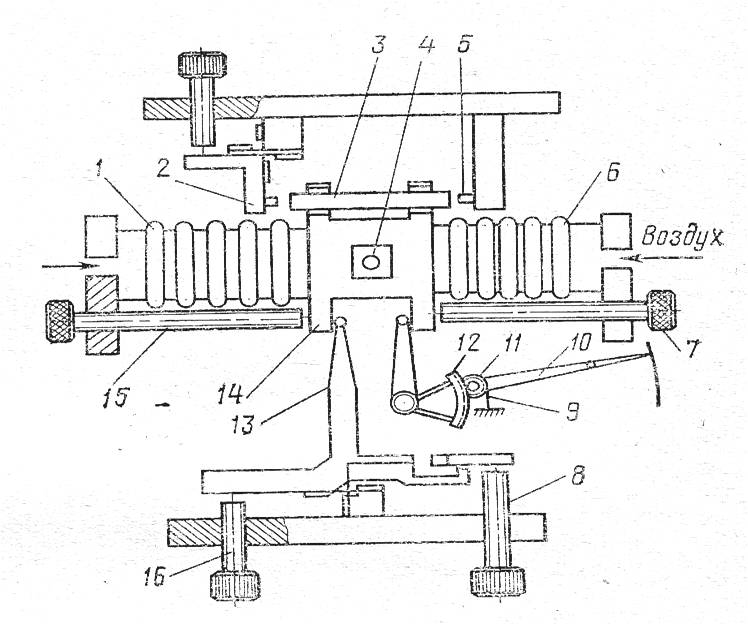

Для ускорения действия пневматических контрольных устройств используют промежуточные звенья. На рис. Показана схема такого звена с двумя сильфонами. В сильфон 6 подаётся воздух постоянного давления, в сильфон 1 – воздух из рабочей камеры датчика. Давление воздуха в каждом сильфоне приводит его к сжатию или растяжению. В зависимости от разности давления в этих сильфонах перемещается связанная с ними каретка 14. При этом поворачивается рычаг 13 и замыкаются контакты 8 и 16, настраиваемые на предельные размеры измеряемой поверхности детали.

Чтобы контролировать отклонения от геометрической формы, на каретку 14 устанавливают плавающий штифт 3, который замкнёт последовательно контакты 2 и 5, если отклонения привысят допуск. Упор 4 на каретке служит для ограничения перемещения самой каретки. Визуальное наблюдение размеров можно осуществлять по отсчётному устройству в виде рычага 12 с зубчатым сектором, зацепляющимся с колесом 11, на оси которого стрелка 10. Мёртвый ход механизма выбирают с помощью волоска 9. По эталонам прибор настраивают винтами 7 и 15,регулирующими положение каретки 14.

Для автоматизированного контроля линейных размеров партии деталей разработана структурная схема контроля, которая включает модуль автоматизированной подачи изделия в зону контроля, измерительный модуль, а также систему синхронизации работы установки. Данная схема контроля реализована в макете лабораторной установки, представленной на рис.

Рис. Автоматизированная система контроля линейных размеров партии деталей

Макет содержит управляемую шаговым двигателем револьверную головку 1, на которой закрепляется партия однотипных контролируемых деталей 2 (50 деталей). Детали подсвечиваются осветителем 4. Регистрация теневого изображения осуществляется микроскопом 6, который состоит из микро объектива 5, окулярной цифровой камеры 7. Сигнал с камеры поступает в компьютер. Виртуальные приборы на компьютере управляют поворотом револьверной головки, обработкой видеосигнала и измерением линейных размеров деталей.

В качестве образцов использовалась партия цилиндрических изделий 3.35 мм, а также нарезка из низкокачественной необработанной проволоки диаметром 1 – 2 мм. Калибровка измерительной схемы проводилась в программе Webbers ScopePhoto по объект микрометру 1 мм – 0.01 мм (ГОСТ 7513-55).

Динамический диапазон измерения и абсолютная погрешность для первого сенсора будет составлять 2.9±0.005 мм, для второго – 3.1±0.003 мм соответственно.

Дата добавления: 2016-06-15; просмотров: 4618;