Балансировка деталей.

При вращении деталей и узлов, работающих на больших скоростях, возникают неуравновешенные центробежные силы, создающие добавочную нагрузку на детали и опоры. В результате появляются вибрации, вызывающие преждевременный износ и поломки. Дисбаланс (неуравновешенность) детали возникает вследствие несимметричного размещения массы относительно оси вращения при отклонении ее размеров от заданных по чертежу, разной плотности металла в отдельных частях детали и сложности формы детали. Дисбаланс детали оценивают величиной момента неуравновешенной массы относительно оси вращения.

Величина центробежной силы, вызывающей вибрацию, определяется следующим образом:

, (67)

, (67)

где m — неуравновешенная масса; ω — угловая скорость вращения детали, рад/сек; Q — вес вращающейся детали, Н; q — ускорение силы тяжести, см/сек2 (м/сек2); r — величина смещения центра тяжести детали, см (м); n — частота вращения детали в секунду, об/сек.

Статическая балансировка. Статическая балансировка деталей производится на призмах или роликах. Если деталь, имеющую дисбаланс, установить на призмы или ролики, то под влиянием веса неуравновешенной массы создается крутящий момент Мk = Q1r1 стремящийся повернуть деталь до тех пор, пока утяжеленная ее сторона с весом неуравновешенной массы Q1 не займет нижнее положение. Величину веса уравновешивающего груза Q2 и расстояние его r2 от оси вращения подбирают таким образом, чтобы соблюдалось равенство:

Q1r1 = Q2r2 откуда: Q2 = Q1r1 / r2, (68)

Практическое устранение дисбаланса производится удалением эквивалентного количества металла с утяжеленной стороны сверлением, фрезерованием, шабрением, опиловкой или прикреплением корректирующего груза, что, впрочем, встречается редко.

Точность балансировки деталей на призмах зависит от силы трения, возникающей между призмами и шейками валов или оправок, на которых устанавливаются проверяемые детали. Поэтому для повышения точности балансировки необходимо рабочие поверхности призм и шейки оправок подвергать закалке до высокой твердости HRC 50—56 и чистовому шлифованию. Рабочую длину призм берут в пределах (2—2,5)πD, где D — диаметр шейки оправки в см.

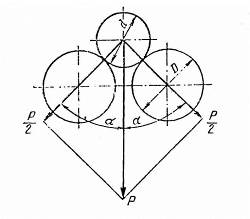

При статической балансировке на роликах применяемые роликовые устройства снабжены шариковыми или роликовыми подшипниками. Процесс статической балансировки на вращающихся роликах производится так же, как и на призмах. Точность балансировки на роликах зависит от отношения dID (рис.42). Чем меньше это отношение, тем точнее балансировка.

В зависимости от массы балансируемых деталей применяются следующие размеры роликов: при массе до 250 кг D = 100 мм l = до 40 мм;

при массе до 1 500 кг D = 150 мм l = до 70 мм.

Статической балансировке подвергают детали, имеющие небольшую длину и относительно большой диаметр: шкивы, маховики, диски сцепления.

Рис.42 . Схема статической балансировки на роликах

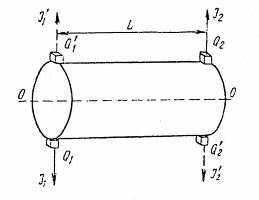

Рис.43 . Динамическая неуравновешиваемость

Динамическая балансировка. Для деталей, длина которых значительно превышает диаметр (коленчатые и карданные валы), применяют динамическую балансировку. Если деталь, статически отбалансированную грузами Q1 и Q2 (рис.43), расположенными диаметрально противоположно, вращать вокруг оси, то по ее концам возникнут две противоположно направленные центробежные силы I1 и I2, образующие пару сил. Эти центробежные силы стремятся вывести деталь из ее опор, нагружая их и вызывая возможность появления вибраций. Величина динамической неуравновешенности будет тем больше, чем больше длина плеча возмущающей пары сил.

Для динамической уравновешенности детали необходимо в точках, противоположных участкам размещения грузов Q1 и Q2 установить равные им грузы Q1’ и Q2’. Деталь можно уравновесить и грузами G1 и G2 установленными в любой плоскости, перпендикулярной оси вала, при том условии, что моменты центробежных сил, возникающих от этих грузов в процессе вращения детали, будут равны моментам центробежных сил J1, и J2, образующихся от грузов Q1 и Q2.

Таким образом, динамическая балансировка заключается в создании дополнительной пары сил при помощи уравновешивающих грузов. Из сказанного следует, что в таких деталях, как шкивы, диски сцепления, маховики, не может быть большого плеча пары сил, поэтому их динамическая неуравновешенность меньше статической. Вследствие же большого диаметра статическая неуравновешенность этих деталей может быть значительной, почему они и подвергаются этому виду балансировки. И наоборот, для коленчатых и карданных валов гораздо большее значение имеет динамическая неуравновешенность. Динамическая балансировка деталей выполняется на специальных станках, выпускаемых промышленностью.

Дата добавления: 2016-06-22; просмотров: 7100;