Автоматическая защита и контроль работы холодильных установок.

Работа отдельных элементов судовой холодильной установки, таких как компрессор и его электродвигатель, конденсатор, трубопроводы, может протекать в условиях повышенных (пониженных) значений температуры и давления и при выходе их за допустимые значения приведет к поломке отдельного механизма или устройства и остановке работы холодильной установки. Поэтому предусматривают автоматическую защиту, которая обеспечивает либо выключение компрессора или быстрое понижение величины этого параметра в случае возникновения аварийной ситуации (рис.5.33).

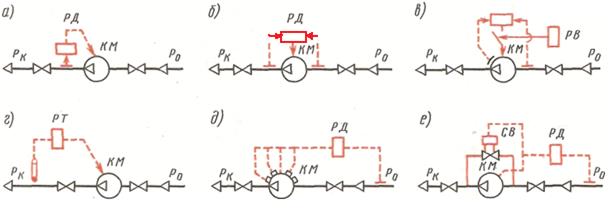

Рис. 5.33. Системы автоматической защиты.

Рис. 5.33. Системы автоматической защиты.

Защита от повышения давления нагнетания(рис. 5.33,а).Чрезмерный рост давления нагнетания возникает при пуске компрессора с закрытым нагнетательным клапаном или нарушении процесса конденсации, связанного, например, с падением давления воды в системе охлаждения или переполнением конденсатора жидким хладагентом. Такое повышение давления нагнетания может привести к пробою прокладок и нарушению герметичности системы хладагента, разрушению аппаратов установки или поломке компрессора.

Для защиты компрессора от повышенного давления на нагнетательном трубопроводе устанавливают реле высокого давления до клапана нагнетания по ходу пара (рис. 5.33, а), которое настраивается в зависимости от рода используемого хладагента.

В качестве защиты от высокого давления часто используется реле высокого давления типа KP5 фирмы «Данфосс».

Для машин свыше 12 кВт предусматривается предохранительный клапан, который срабатывает , перепуская пары из линии нагнетания в полость всасывания в случае превышения разности давления нагнетания и всасывания выше заданной величины.

Предохранительный клапан предусматривается также на конденсаторе, который при срабатывании выпускает хладагент в окружающую среду, а аммиак - по специальному трубопроводу за борт судна под ватерлинию.

Защита от понижения давления всасывания(рис.5.33,б).При замерзании дроссельного отверстия ТРВ, засорении фильтра - осушителя или при значительном уменьшении интенсивности теплообмена, например, из-за сильного нарастания снеговой шубы на теплообменной поверхности испарителя или значительного снижения тепловой нагрузки на испарительную систему может произойти недопустимое снижение давления всасывания . Это приводит к перегрузке и перегреву компрессора, вспениванию и выбросу масла из его картера, замерзанию рассола в испарителе. Защита осуществляется установкой дополнительного реле низкого давления либо сдвоенного реле давления , которое одновременно контролирует давления всасывания и нагнетания. В качестве приборов низкого давления часто применяются рассмотренные ранее реле типа KР1 фирмы «Данфосс» (см. рис. 5. 27,в.) либо сдвоенное реле KP15 (рис.5.27,г).

Защита от понижения давления в смазочной системе компрессора (рис.5.33,в). Применяется в конструкциях компрессоров с принудительной системой смазки. Падение давления в смазочной системе может произойти из-за засорения фильтра на всасывании масляного насоса, его поломки, увеличения зазоров в подшипниках компрессора, недостатка масла в системе или попадания в картер жидкого хладагента и его вскипания. Защита осуществляется установкой реле контроля смазки (РКС), которое контролирует разность давления нагнетания в масляной системе и давления всасывания компрессора. Если при работе компрессора измеряемый перепад снизится до предельного значения (0,05—0,1 МПа), реле подает сигнал на остановку компрессора. Для обеспечения автоматического пуска компрессор оборудуется реле времени РВ, которое отключает РКС на период пуска. Длительность срабатывания реле времени зависит от типа холодильной установки. Рассмотрим принцип работы такого реле (рис. 5.34).

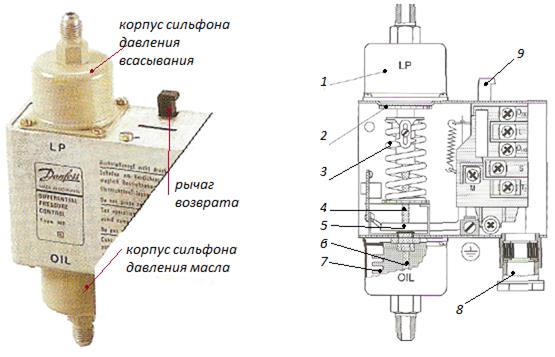

Рис. 5.34 . Реле контроля смазки MP55 фирмы «Данфосс».

1 – корпус сильфона давления всасывания; 2 – задание перепада давления; 3 – пружина; 4 – шток сильфона давления всасывания; 5 – рычаг; 6 – шток сильфона давления масла; 7 - сильфон давления масла; 8 – ввод кабеля; 9 – рычаг возврата;

На элемент сравнения реле — рычаг 5 — действуют две противоположно направленные силы: одна — вниз от задающей пружины 3, другая — вверх от результирующего усилия сильфонов 1 и 7, действующих через штоки 4 и 6. Полость между сильфоном 1 и его корпусом соединена с картером компрессора, а полость между сильфоном 7и корпусом — с масляной системой. Таким образом, прибор определяет разность давлений в нагнетательном трубопроводе масляного насоса и паров хладагента в картере.

На схеме показано положение рычажной системы при неработающем компрессоре. При пуске компрессора, когда давление масла увеличит разность давления на сильфоны 1 (в корпусе)и 7 выше заданной с учетом зоны нечувствительности, штоки 4 и 6, преодолевая сопротивление пружины 3, поднимутся вверх. Рычаг 5 повернется по часовой стрелке, размыкая контакты реле времени и отключая его. Компрессор продолжит работу.

Если разность давления масла и на всасывании компрессора не достигнет заданного значения с учетом зоны нечувствительности по прошествии времени запуска (например, 45 с), реле времени выключит компрессор. Повторное включение компрессора возможно не ранее, чем через 2 минуты при условии выяснения причины остановки посредством нажатия рычага возврата 9.

При уменьшении разности давлений в процессе работы компрессора рычажная система под действием пружины 6 начнет поворачиваться в обратном направлении. Если перепад давления понизится ниже величины задания, то после истечения определенного времени задержки (например, 45 с) реле времени отключит компрессор и замкнет цепь сигнализации. Повторное включение компрессора возможно не ранее, чем через 2 минуты при условии выяснения причины остановки посредством нажатия рычага возврата 9.

Настройка прибора на заданный перепад давлений осуществляется гайкой 2, изменяющей затяг пружины 3.

Защита от повышения температуры нагнетания(рис. 5.33, г).Высокая температура в линии нагнетания может возникнуть вследствие неплотностей или поломки нагнетательных и всасывающих клапанов, попадания значительного количества воздуха в систему хладагента и слишком высокого давления конденсации. Для защиты используют реле температуры РТ. которое контролирует температуру нагнетаемого пара хладагентаи при выходе температуры за допустимые пределы останавливает компрессор. Конструкции применяемых реле аналогичны рассмотренным ранее.

Защита от высокого пускового момента компрессора(рис. 5.33,д)..В начальный период пуска требуется значительный момент на валу электродвигателя для преодоления сил инерции и сопротивления компрессора. Потребный пусковой момент может в несколько раз превышать номинальное значение работающего компрессора. Для обеспечения надежного пуска применяют разгрузочное устройство, снижающее момент компрессора в пусковой период. В компрессоре, оборудованном устройством отжима всасывающих клапанов, разгрузка обеспечивается отключением всех цилиндров при его остановке, например от реле давления KP. Включение цилиндров при пуске компрессора осуществляет реле времени или другие устройства.

В компрессорах с неизменяемой производительностью разгрузка осуществляется соленоидным вентилем СВ (рис. 5.33,е), соединяющим нагнетательную линию со всасывающей. Соленоидный вентиль открывается автоматически при пуске компрессора и закрывается по окончании пускового периода от сигнала реле времени.

Защита от влажного хода и гидравлических ударов.Переполнение испарителя жидким хладагентом происходит при отказа в работе ТРВ . Попадание жидкого хладагента во всасывающую линию может привести к влажному ходу компрессора и, следовательно, к гидравлическим ударам. Защита может обеспечиваться установкой реле, контролирующего перегрев паров хладагента на выходе из испарителя, установкой отделителя жидкости на всасывающей магистрали компрессора, а также введением ложной крышки в компрессоре, которая при резком повышении давления в цилиндре приподнимается вместе с нагнетательными клапанами и выпускает жидкий хладагент в нагнетательную полость.

Если втулки цилиндров компрессора охлаждаются водой, то при остановке компрессора может произойти конденсация паров хладагента в цилиндрах с последующим гидравлическим ударом при его пуске. Для защиты на линии охлаждающей воды устанавливается соленоидный вентиль, прекращающий подачу воды после остановки компрессора и открывающийся одновременно с его пуском.

Защита от неисправностей в системе водяного охлаждения компрессора.Снижение подачи воды для охлаждения компрессора или ее прекращение вызовут перегрев корпуса компрессора, уменьшение тепловых зазоров в движущихся деталях компрессора, повышенный их износ из-за ухудшения смазки и даже аварию компрессора. Для контроля расхода охлаждающей воды на выходе из системы охлаждения компрессора устанавливают реле протока, которое отключает компрессор при снижении подачи воды до 30% номинального расхода. Контакты реле потока на время пуска блокируются специальным реле времени.

Защита от перегрева обмотки электродвигателя.При длительной работе компрессора в режиме максимальной мощности и недостаточного охлаждения электродвигателя могут произойти перегрев обмоток и их разрушение. Для защиты электродвигателя на магнитном пускателе устанавливают тепловое реле, которое измеряет отношение тока перегрузки к номинальному, чем определяется допустимое время работы компрессора на этом режиме.

На рис. 5.35 показана электрическая схема включения приборов защиты.

рическая схема включения приборов защиты в цепь аварийного реле РА.

Рис. 5.35 . Электрическая схема включения приборов защиты.

Контакты всех приборов защиты: реле расхода РР, реле высокого давления РВД, реле низкого давления РНД, реле температуры в линии нагнетания РТ, реле контроля смазки РКС — последовательно включены в цепь аварийного реле РА. Контакты приборов, замыкающиеся после пуска компрессора (РР и РКС), шунтируются размыкающими контактами реле времени РВ. Контакты РВ размыкаются через заданный интервал времени после включения компрессора. За это время масляный насос создаст необходимую разность давлений, а давление воды, протекающей в системе охлаждения компрессора, достигнет нужного значения. Контакты РР и РКС замкнутся, обеспечивая питание аварийного реле РА. Тепловое реле ТР, защищающее электродвигатель от перегрева обмоток, включено в отдельную цепь магнитного пускателя П электродвигателя. Включение компрессора в работу происходит нажатием кнопки защиты КЗ. Цепь аварийного реле РА замкнется и проходящий по ней ток вызовет срабатывание аварийного реле РА и замыкание контакта РА, магнитного пускателя П. Одновременно контактом PAz шунтируется кнопка КЗ. При возникновении любой неисправности, например повышении давления на стороне нагнетания, прибор защиты (в данном случае РВД) разрывает цепь РА. Контакт РА\ размыкает цепь питания катушки магнитного пускателя и останавливает компрессор, а контакты РА2 размыкаются и блокируют схему. Одновременно замыкается контакт РА3, который включает аварийную систему сигнализации — лампочку Л и звуковой сигнал 56 через контакт В. Для повторного пуска компрессора, после устранения причины его остановки, когда давление опустится ниже опасного предела и контакты РВД замкнутся, требуется нажать кнопку КЗ, вручную включив компрессор.

На крупных автоматизированных установках применяют схему включения приборов защиты с памятью. В этой схеме каждый прибор имеет свое запоминающее устройство, по которому легко определить причину аварийной остановки компрессора.

Дата добавления: 2016-06-29; просмотров: 9551;