Направляющие прямолинейного перемещения

Широкое применение в контрольных приспособлениях находят узлы и детали с прямолинейным перемещением. К ним можно отнести различные планки, направляемые щупы, скалки, каретки и т. д. В отличии от прямых передач, описанных в гл. VII, они характеризуются, как правило, значительной длиной перемещения – до нескольких десятков миллиметров.

Точность направляющих для деталей прямолинейного перемещения определяется величиной боковых зазоров, т. е. посадкой и длиной направления.

Чувствительность направляющих определяется коэффициентом трения между поверхностями перемещаемого и направляющего элементов, соотношением длины и ширины направляющей и, наконец, точкой и направлением приложения перемещающей силы.

В случае приложения перемещающей силы по оси подвижного элемента не возникает усилий, вызывающих заедание. Однако достаточно приложить перемещающую силу под углом к направлению движения или вынести точку приложения перемещающей силы на некоторое плечо с оси направляющей, как возникают перекосы и заедания подвижного элемента. Особенно сильно подвержены заеданию направляющие, построенные на трении скольжения.

Поэтому при конструировании контрольных приспособлений необходимо учитывать направление усилий, прилагаемых к подвижным элементам и, исходя из этого, применять ту или иную конструкцию направляющей.

Анализ направляющих с этой точки зрения заимствован из справочника конструктора точных приборов под редакцией И. Я. Левина [19].

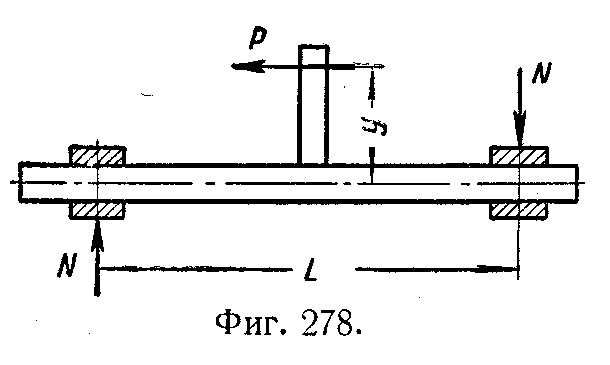

При работе направляющей по схеме, приведенной на фиг. 278, заедание может вызываться неудачным соотношением рабочей длины l направляющей и плеча Y приложения силы Р.

При этом нормальная реакция N определится из равенства моментов:

(66)

(66)

сила трения R1 получится

(67)

(67)

где μ – коэффициент трения.

Из этой формулу видно, что для нормальной, без заеданий, работы направляющей необходимо обеспечить, чтобы

При правильном выборе материала и чистоты поверхности (μ  0,2) призматические направляющие скольжения надежно работают, если выдержано отношение

0,2) призматические направляющие скольжения надежно работают, если выдержано отношение

Для цилиндрических направляющих скольжения должно быть

Таким образом, в ряде случаев целесообразнее применять направляющие, построенные на трении качения, которые, помимо повышения чувствительности, позволяют прилагать перемещающую силу на значительном вылете, не увеличивая длины самой направляющей (за счет уменьшения величины μ до 0,01).

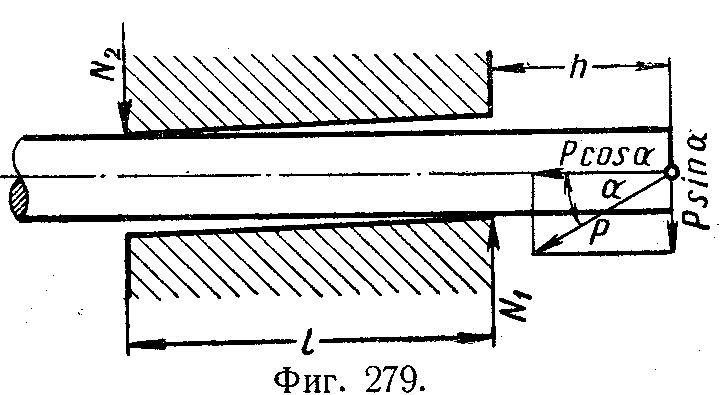

На фиг. 279 показана схема распределения сил при случае, когда перемещающая сила Р направлена под углом α к оси и приложена на расстоянии h вне длины l поверхности направляющей.

Силу Р разлагаем на составляющие Р·соs α (перемещающая) и Р·sinα (перекашивающая). За счет зазора в направляющей подвижная деталь перекашивается, что вызывает силы реакции N1 и N2.

Величины этих сил определяются из уравнений:

N1 = N2 + P·sinα;

N2·l = P·sinα·h;

преобразуя эти уравнения, получаем

; (68)

; (68)

; (69)

; (69)

Эти силы определяют силу трения

(70)

(70)

где μ – коэффициент трения.

Сила трения противодействует составляющей Р·cosα, так что заедание появится при возникновении неравенства

Следовательно, если сила трения

(71)

(71)

то заедания в направляющей не будет.

Преобразуя это соотношение и подставляя в него ранее найденные величины, получим:

откуда

(72)

(72)

Принимая  , получим

, получим

или

(73)

(73)

При заедании направляющей, если принять λ = ∞, получится

Для случая μ = 0,2 получим α< 78°.

Следовательно, при угле α  78° в этом случае будет происходить заедание и направляющая не будет работать.

78° в этом случае будет происходить заедание и направляющая не будет работать.

Естественно, что в данном случае, как и в описанном выше, уменьшение коэффициента трения μ за счет применения трения качения (шариковая направляющая) также повышает чувствительность направляющей и гарантирует от заеданий. При этом за величину l принимают расстояние между двумя крайними (вдоль оси) парами шариков.

По конструктивному оформлению различают три основных типа направляющих скольжения с прямолинейным перемещением:

а) открытые направляющие,

б) полузакрытые направляющие,

в) закрытые направляющие.

Открытые направляющие конструктивно наиболее просты. Примером их может служить планка, вдоль которой перемещается стойка или плитка, как показано на фиг. 280.

Подобная конструкция односторонней направляющей широко применяется в контрольных приспособлениях. Она удобна тем, что позволяет производить быструю установку и снятие перемещаемого элемента приспособления. Ею пользуются для направления универсальных передвижных стоек с индикаторами.

Односторонняя направляющая планка ограничивает от сдвигания направляемого узла только в одном направлении и требует при измерении постоянного прижима направляемого узла рукой, что может оказаться неудобным.

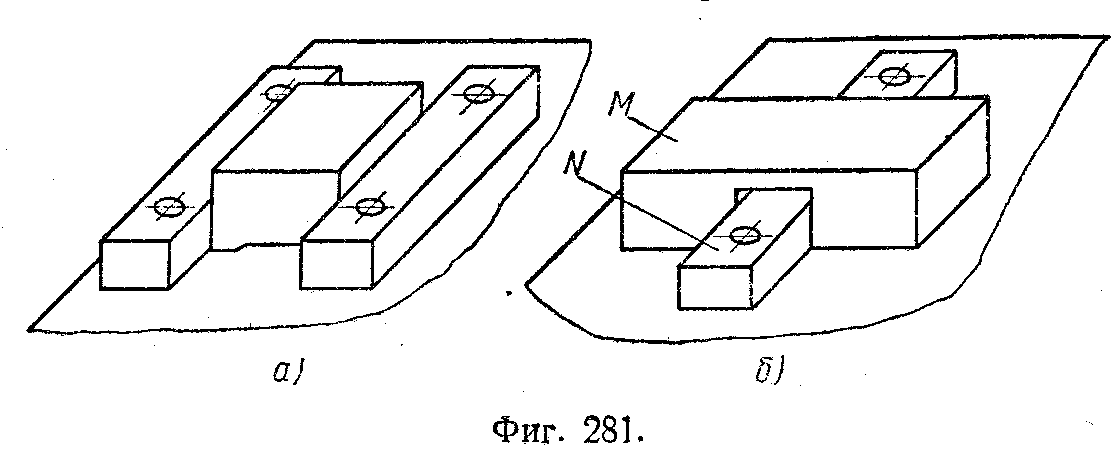

Этого недостатка лишена двусторонняя открытая направляющая (фиг. 281), которая очень проста по конструкции и удобна в применении. Эта направляющая ограничивает смещение направляемой детали в двух боковых направлениях, не предохраняя от смещения ее вверх.

Двустороннюю направляющую можно выполнять по типу фиг. 281, а, где направлением служат две боковые планки, и по типу фиг. 281, б, т. е. в виде шпоночной направляющей.

Исходя из приведенных выше расчетов возможного «заедания» направляющих, надо сделать вывод, что вторую конструкцию следует применять при малой длине направляемой детали, в то время как первая — предназначена для направления деталей большой длины.

Недостатком открытых направляющих является возможность вертикального смещения (приподнимания, перекосов), незащищенность против пыли и грязи, отсутствие регулирования и сложность ремонта при износе и появлении бокового зазора.

Полузакрытые направляющие предохраняют направляемый узел от вертикального смещения.

Полузакрытые направляющие, построенные на трении скольжения, применяют в контрольных приспособлениях в тех случаях, когда не требуется высокой точности и чувствительности перемещения.

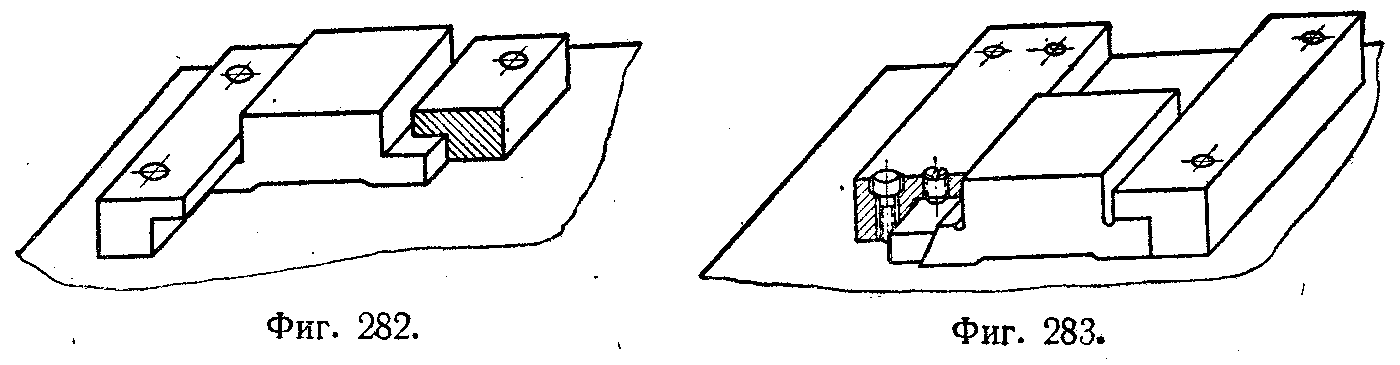

На фиг. 282 показана простейшая конструкция этого типа, в которой направляемая планка имеет посадку одновременно по боковым сторонам и высоте заплечиков.

Недостатком данной конструкции является отсутствие возможности регулирования при появлении зазоров по мере износа. Зазоры, снижающие точность и допускающие боковую качку, можно устранить лишь при ремонте.

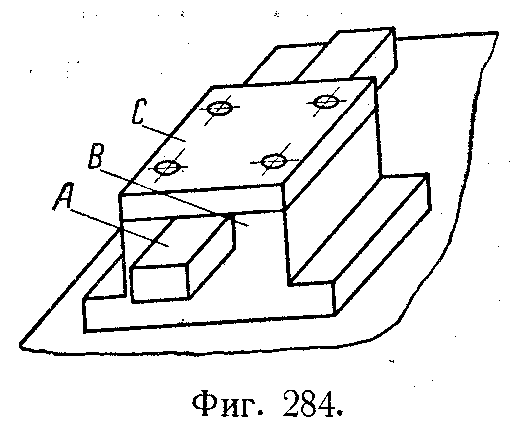

Этот дефект частично уменьшается в направляющей, показанной на фиг. 283, где боковой (наиболее важный) зазор выбирается регулируемым клином. Это увеличивает срок службы между ремонтами, так как регулировать положение клина можно прямо в цеховых условиях. Вертикальный зазор, возникающий в одном заплечике направляемой планки, в данной конструкции также не устраняется.

Регулирование с полной ликвидацией как боковых, так и вертикальных зазоров обеспечивается применением направляющей в виде ласточкина хвоста, конструкция которой общеизвестна и потому не рассматривается. Применение их в контрольных приспособлениях ограничено меньшей чувствительностью и некоторой технологической сложностью конструкции.

Легкость перемещения в полузакрытых направляющих должна обеспечиваться установкой масленок так, чтобы смазывались все трущиеся поверхности.

Для направления всевозможных щупов, планок, пальцев и других легких перемещаемых деталей небольшого размера по сечению применяют закрытые направляющие, охватывающие направляемую деталь с четырех сторон (или по окружности). Тем самым такая направляющая достаточно надежно предохранена от загрязнения при работе в механообрабатывающих цехах.

Закрытые направляющие могут быть прямоугольного и круглого сечения.

На фиг. 284 показана закрытая прямоугольная направляющая. Конструктивно она выполнена в виде открытого паза в корпусе В, в который помещается перемещаемая планка А, затем закрываемая крышкой С на болтах. Как по ширине паза, так и по его высоте обеспечивается скользящая посадка по 2-му классу точности.

При работе в условиях механообрабатывающих цехов такая закрытая направляющая достаточно надежно предохранена от загрязнения и попадания пыли.

При пользовании подобными конструкциями в кузнечных и особенно литейных цехах, где воздух загрязнен большим количеством пыли, рекомендуется оснащать направляющие с двух сторон фетровыми сальниками, как это показано на фиг. 285. Сальник, хотя несколько и затруднит перемещение направляемой планки, но будет снимать пыль и грязь, попадающие на открытую шлифованную поверхность, предохранит ее от заедания и удлинит срок службы узла между ремонтами.

Недостатком данной конструкции является, то, что в процессе ремонта необходимо производить хромирование по ширине направляемой планки.

При подгонке по высоте может быть подшлифована поверхность прилегания крышки, в результате чего уменьшится глубина паза и восстановится посадка направляемой планки в пазу.

Ремонт трапециевидной направляющей (фиг. 286), в которой направляемая планка имеет посадку только по трем поверхностям, проще. По мере возникновения зазоров их можно ликвидировать подшлифовыванием плоскости А.

Угол между боковыми сторонами трапеции должен быть достаточно велик (порядка 300 — 45°) для того, чтобы не возникало произвольного заклинивания и торможения.

Кроме того, необходимо помнить, что по мере износа положение перемещаемой детали по высоте изменяется на величину, значительно большую, чем при прямоугольной направляющей. Поэтому, при необходимости точного положения направляемой детали по высоте, применения трапециевидной направляющей следует избегать.

Очень удобными, более технологичными и чувствительными являются цилиндрические направляющие.

Цилиндрическая направляющая представляет собой обычно палец, перемещающийся к каленой втулке. Для предотвращения от поворачивания направляемой детали вокруг оси применяют шпоночное устройство. Конструкция шпоночного устройства определяется требованиями, предъявляемыми к точности угловой фиксации направляемой детали.

Эти требования будут тем выше, чем меньше радиус расположения шпонки направляемой детали и чем больше радиус, на котором может возникать погрешность угловой качки. Следовательно, для уменьшения угловой качки в цилиндрической направляющей шпонка должна быть вынесена на возможно большее расстояние от оси цилиндрической направляющей.

Другой возможностью повышения точности шпоночного устройства является применение конструкций шпонок-с регулированием, позволяющим устранять зазоры, имеющиеся в новом приспособлении и появляющиеся в дальнейшем по мере износа.

В качестве примера может быть приведено приспособление, предназначенное для проверки колодки тормоза грузового автомобиля (см. фиг. 16), описанное выше.

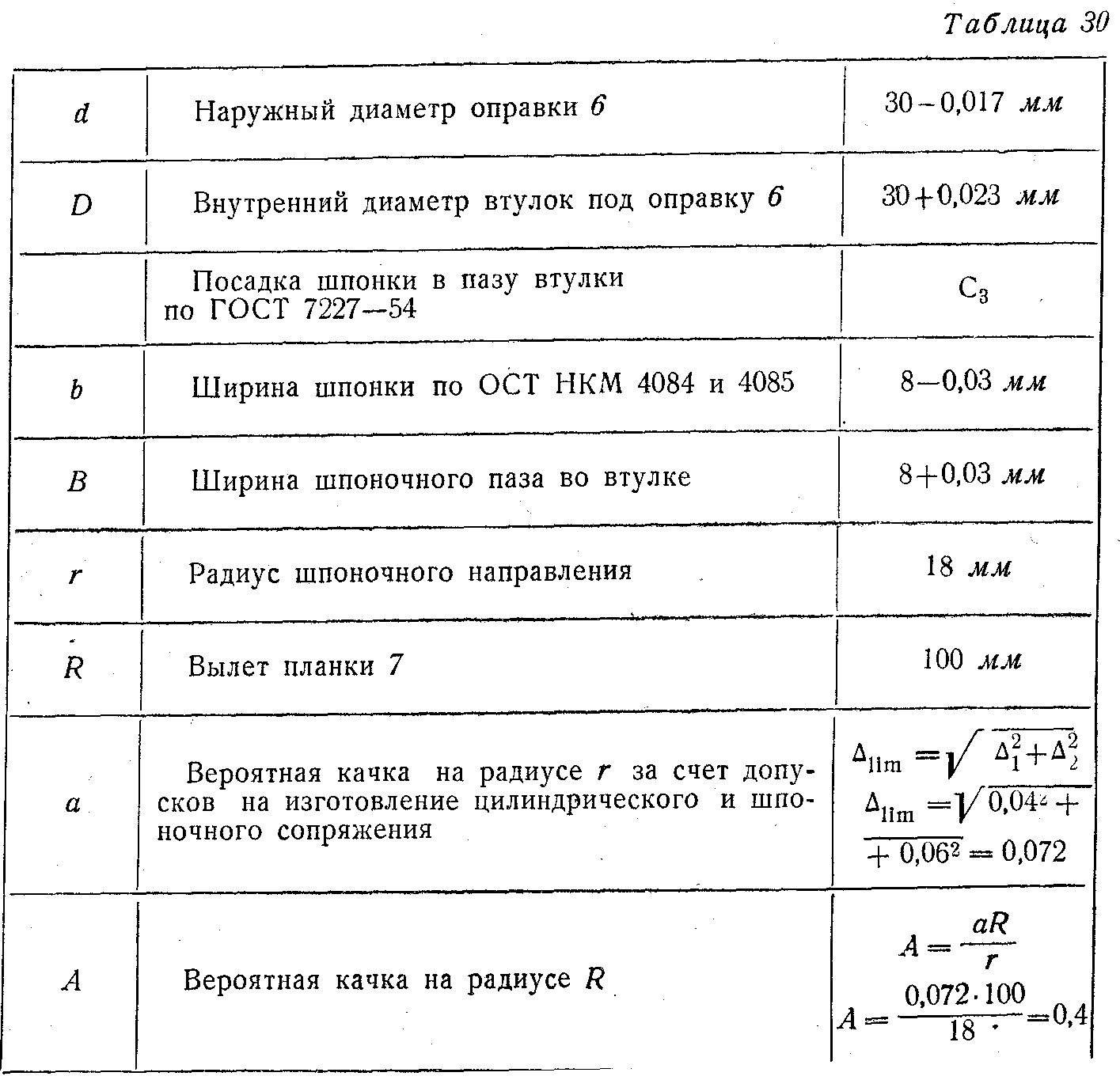

Если применить обычную стандартную призматическую шпонку, то, проанализировав узел, можно определить линейную величину боковой качки на конце планки 7.

Ниже приводится сводная табл. 30 примера, расчета размеров приспособления, влияющих на образование качки, и расчет вероятной качки А на полном вылете R планки 7.

Полученная вероятная качка (0,4 мм) чрезмерно велика. Поэтому необходимо сделать на приспособлении шпоночное устройство по другому принципу.

Из этих соображений в данной конструкции шпоночное устройство выполнено в виде каленой опоры 11, скользящей по шлифованной плоскости державки и винта 12, также скользящего по этой плоскости, но уже по другую сторону от оси оправки 6.

Наличие винта позволяет регулировать зазор в шпоночном устройстве, уменьшая его по мере износа, а увеличение радиуса шпоночного направления уменьшает качку на вылете.

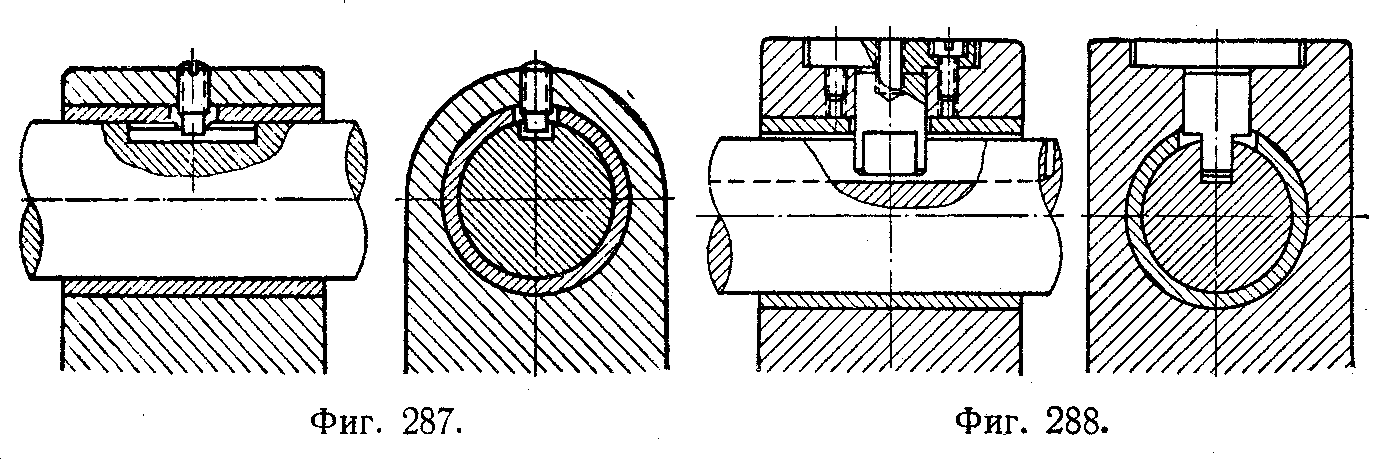

Наиболее простым шпоночным устройством является обычный винт с цилиндрическим концом, входящим во фрезерованный паз направляемой детали (фиг. 287). Подобная конструкция не обеспечивает точной угловой фиксации за счет неточности центрирования по резьбе, большого зазора конца винта в пазу и т. д. Поэтому ее применяют только для грубого ограничения вращения.

Значительно более точной является конструкция, в которой шпонка точно фиксируется по цилиндрическому отверстию корпуса, чем достигается определенность ее положения.

На цилиндрической части шпонки имеются две шлифованные лыски, образующие направляющий хвостовик, входящий в паз направляемой детали (фиг. 288). Шпонку крепят в корпусе двумя винтами. Среднее резьбовое отверстие, расположенное по оси шпонки, служит для ее вытаскивания из гнезда. Посадка шпонки в корпусе : и хвостовика в пазу выполняется скользящей по 2-му классу точности. Для этого конструктивное оформление направляемой детали должно обеспечивать технологическую возможность шлифования шпоночного паза.

Недостатком приведенной конструкции является сложность восстановительного ремонта при появлении износа шпоночного соединения и возникновения вследствие этого угловой качки.

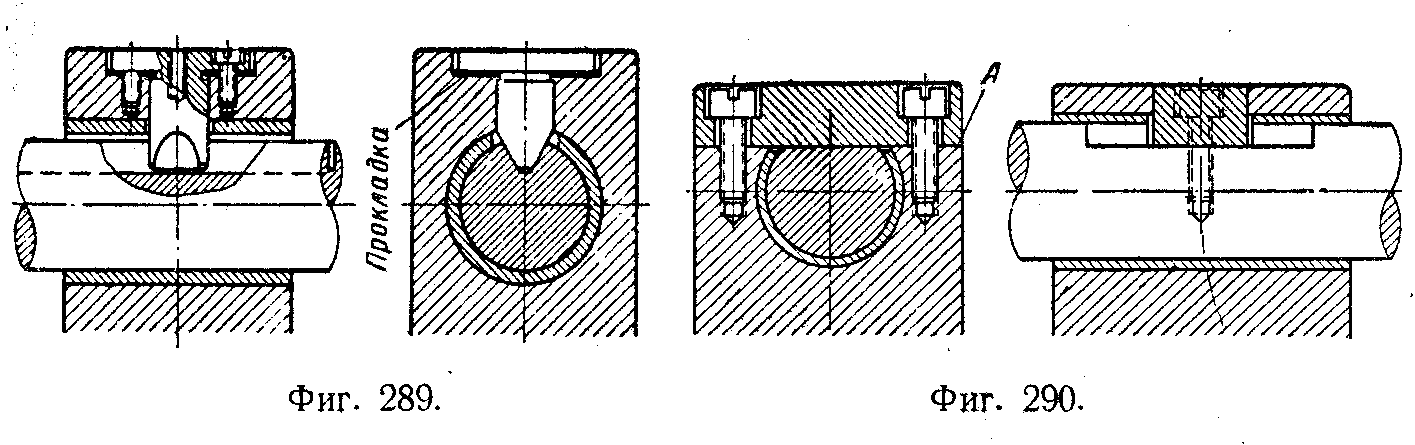

Этого недостатка лишено шпоночное направление с клиновой цилиндрической шпонкой (фиг. 289). Паз в направляемой детали делается не с параллельными боковыми сторонами, а призматический с углом 60°. Под этим же углом прошлифован клинообразный хвостовик шпонки. Осуществление необходимого зазора достигается за счет подбора суммарной толщины прокладок, подкладываемых под шляпку шпонки. Этим же методом осуществляется регулирование зазора и при ремонте. Клиновую шпонку рекомендуется применять в тех случаях, когда требуется угловая фиксация повышенной точности.

Кроме шпонок, входящих в продольный паз, можно применять шпонки, направляемые лыской. На фиг. 290 показана плоская, врезанная в корпус шпонка, по которой скользит шлифованная лыска направляемой детали.

Плоская шпонка обеспечивает надежную фиксацию и, кроме того, в результате замены паза лыской, технологичнее конструкций, описанных ранее.

Вследствие того что, их трущиеся поверхности хорошо закрыты от попадания пыли и грязи, шпонки всех приведенных выше конструкций можно применять также на приспособлениях, работающих в литейных и кузнечных цехах.

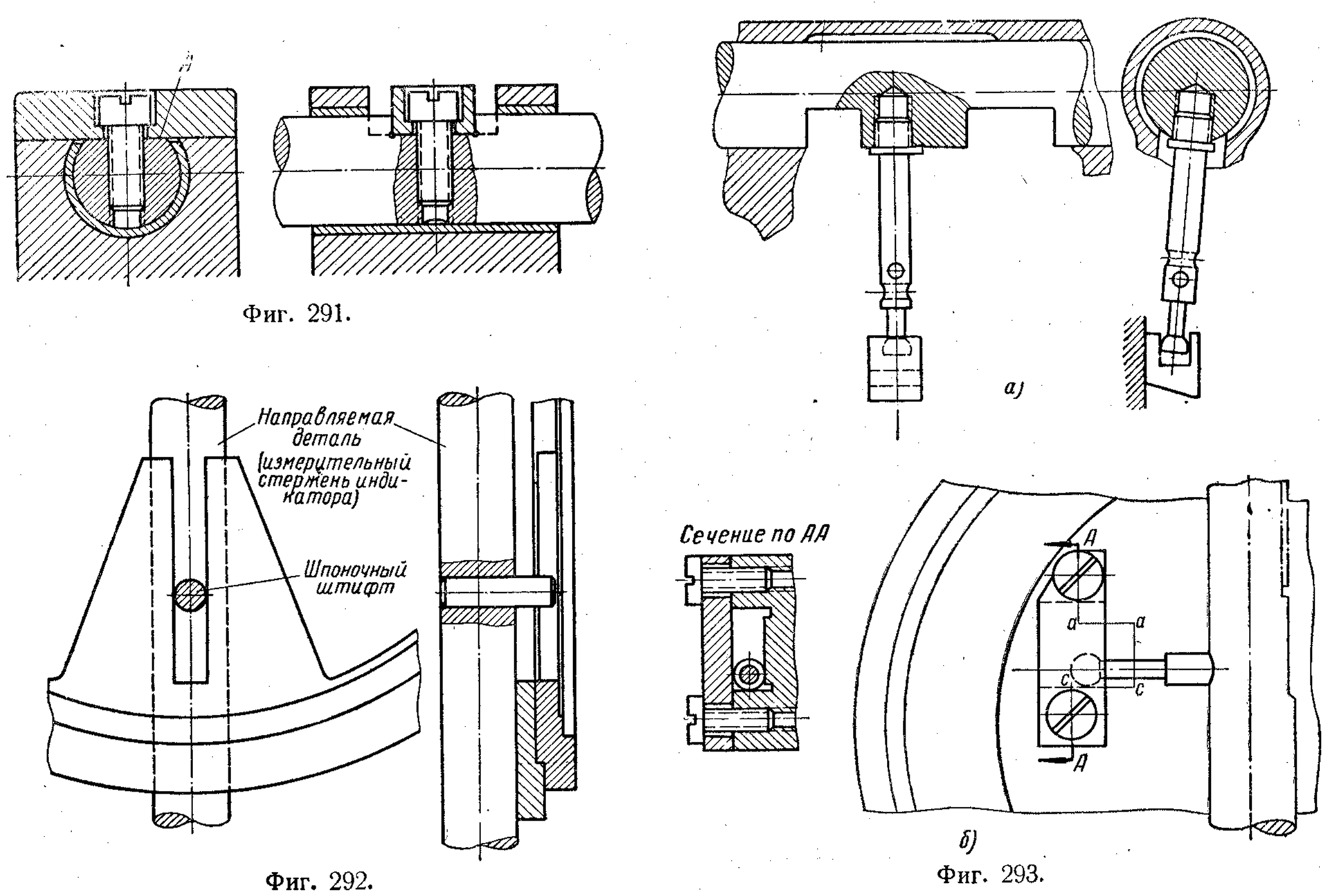

Этого преимущества лишена плоская шпонка, показанная на фиг. 291. Она врезана не в корпус, как это было сделано в предыдущей конструкции, а в паз направляемой цилиндрической детали и закреплена на ней винтом. Плоскостями концов шпонка скользит по шлифованной поверхности корпуса, чем достигается повышение точности фиксации за счет увеличения вылета направляющих поверхностей шпонки.

Для уменьшения износа направляющие плоскости корпуса и шпонку необходимо калить.

Ремонт обеих конструкций плоских шпонок очень удобен, благодаря тому, что его можно производить подшлифованием плоскости А, не изготовляя новых и не хромируя старых изношенных деталей.

В точных измерительных приборах применяют шпоночные устройства, в которых шпонку крепят в подвижной детали, но выполняют в виде длинного штифта, направляемого отнесенным от оси пазом. Вследствие этого увеличивается радиус шпоночного направления и меньшее влияние на погрешности оказывают зазоры между шпонкой и пазом.

Наиболее простая конструкция подобного типа [7] приведена на фиг. 292. Шпонкой служит штифт, запрессованный в направляемую деталь и скользящий своим свободным концом по направляющему пазу планки. Подобная конструкция применена в индикаторе часового типа, завода «Красный инструментальщик». Более точной и менее подверженной износу является конструкция со шпоночным штифтом, снабженным сферическим наконечником, направляемым пазом (фиг. 293) Наличие сферического наконечника снижает требования, которые в предыдущей конструкции предъявлялись к симметричности расположения паза относительно шпоночного штифта.

На фиг. 293, а показано [7 ] применение подобного шпоночного устройства конструкции рычажного микрометра завода «Красный инструментальщик», а на фиг. 293, б — в конструкции малогабаритного индикатора НИБВ. В последней конструкции заслуживает внимания оформление паза с крышкой, позволяющее по мере износа сферического наконечника подшлифованием плоскости прилегания крышки уменьшать ширину паза.

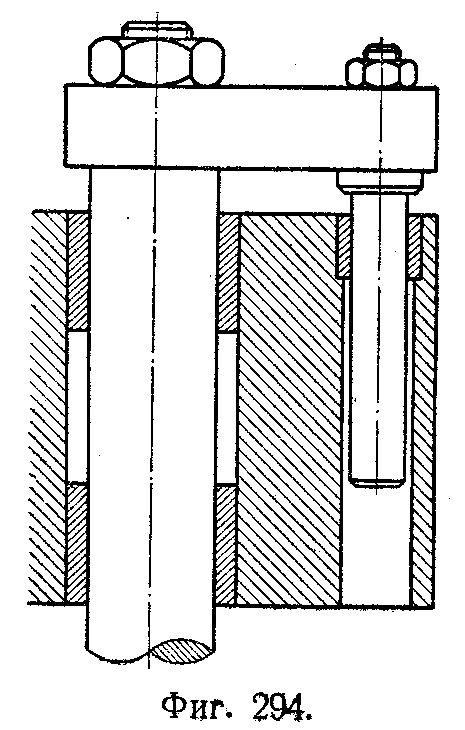

В качестве шпоночного устройства можно также использовать вторую цилиндрическую направляющую, расположенную параллельно основной. На фиг. 294 показана скальчатая направляющая для контрольных приспособлений. Основная ведущая скалка имеет больший диаметр, направляющая — меньший. По мере увеличения расстояния между осями скалок возрастает угловая точность, так как увеличивается радиус шпоночного направления.

При направлении обеих скалок по втулкам необходимо обеспечивать равенство межцентровых расстояний между осями направляющих втулок и между гнездами соединительной планки скалок.

Если направляющая скалка имеет не цилиндрическое, а ромбическое сечение с расположением направляющих ленточек в направлении, перпендикулярном общей плоскости скалок, то несовпадение межцентровых расстояний будет меньше влиять на легкость перемещения.

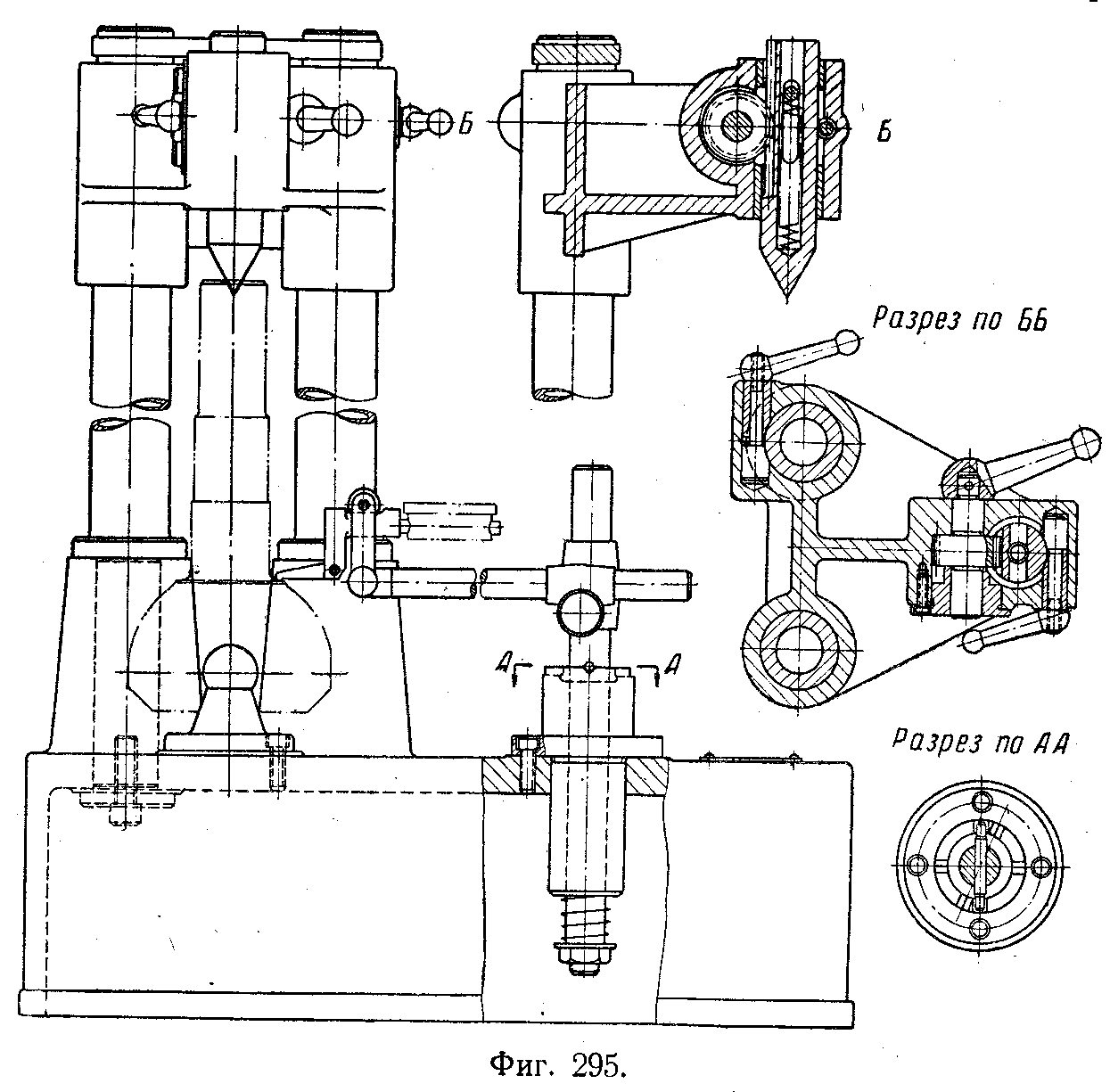

На фиг. 295 показано контрольное приспособление в виде специальных вертикальных центров с поворотным кронштейном, оснащенным индикаторной передачей.

Необходимость применения вертикальных центров вызывается тем, что проверяемая деталь в качестве базы имеет сферическое углубление, которым она опирается на сферическую опору приспособления, а верхнее центровое отверстие является второй базой. При горизонтальном расположении относительно тяжелой проверяемой детали сферическая опора не обеспечила бы достаточно надежного базирования.

Так как на данном приспособлении производят проверку одновременно двух одинаковых деталей, различающихся только длиной, то верхний кронштейн, несущий центр с отводящим механизмом, перемещается по двум скалкам одинакового диаметра и закрепляется на них в нужном положении.

На данном приспособлении кронштейн переставляется только в процессе переналадки. Однако двускальчатая направляющая, как более чувствительная, может быть подвижной во время работы. Шпоночные устройства всех описанных конструкций могут работать при значительных перемещениях направляемого узла. Поэтому ко всем шпоночным направляющим предъявляется требование не только отсутствия качки, но и обеспечения прямолинейного перемещения направляемого узла. Это может быть выполнено только при условии, что направляющий элемент шпоночного устройства будет строго параллелен оси основной цилиндрической направляющей. В случае невыполнения этого условия направляемый узел будет иметь движение по спирали, осью которой служит ось цилиндрической направляющей, а угол подъема определится величиной непараллельности основного и шпоночного направления.

Повышения чувствительности и легкости перемещения цилиндрической направляющей можно достигнуть, применяя шарики, помещаемые между направляемой деталью и направляющим отверстием.

Подобные конструкции приводились выше, в гл. VII, и потому они здесь не рассматриваются.

Каретки, перемещаемые на шариках, вообще являются наиболее чувствительными направляющими и широко применяются при проектировании контрольных приспособлений и измерительных приборов.

Наиболее распространены следующие два вида кареток, перемещаемых на шариках:

а) каретки, висящие на шариках,

б) каретки, лежащие на шариках.

На фиг. 266 показано конструктивное оформление каретки, висящей на шариках.

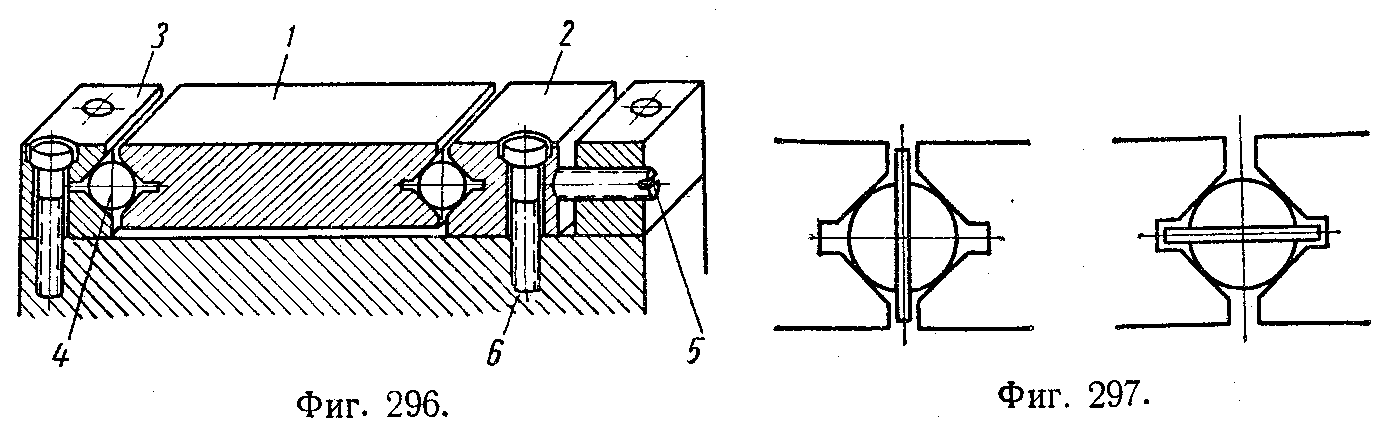

Каретка 1имеет по боковым сторонам две призматические канавки. Подобные же призматические канавки имеются в двух направляющих планках — регулируемой 2 и неподвижной 3. Между призматическими канавками помещаются шарики 4. Таким образом, каретка / оказывается подвешенной на шариках 4.

Для обеспечения точной посадки каретки и шариков планку 2 можно регулировать двумя поперечными винтами 5 с последующей затяжкой винтами 6.

Каретка 1в зависимости от ее размеров и веса может иметь с каждой стороны по два или три шарика. При этом расстояние между крайними шариками по длине должно приниматься в полтора-два раза больше расстояния между ними по ширине.

Для того чтобы шарики не смещались, их разделяет сепаратор в виде пластины толщиной 0,6—0,8 мм с отверстиями под шарики, превышающими на 0,2 мм диаметр шарика. Сепараторы могут помещаться как вертикально — в зазорах между кареткой и направляющими планками, так и горизонтально — в технологических канавках призматических направляющих (фиг. 297).

Для предохранения сепаратора и помещающихся в нем шариков от выпадания должно быть предусмотрено продольное ограничение движения сепаратора, которое проще всего осуществить отгибанием выступающих за пределы каретки концов под угол 90°.

Точность и чувствительность всего узла зависят от параллельности и нахождения в одной плоскости призматических канавок как самой каретки, так и направляющих планок.

Большим преимуществом приведенной конструкции является ее высокая чувствительность и в то же время жесткость, так как каретка надежно предохранена от боковых и вертикальных перемещений.

Некоторым недостатком является необходимость сравнительно частых подрегулирований винтов 5 (см. фиг. 296) по мере износа призм и появления зазоров и качки.

Необходимо отметить, что вследствие точечного контакта между шариками и плоскостями призм износ идет особенно интенсивно вначале до тех пор, пока не образуются небольшие лунки. Уменьшения износа можно добиться специальным предварительным получением этих лунок в виде продольных канавок при помощи цилиндрического притира, диаметр которого соответствует размеру шарика. Преимуществом этого метода обработки является то, что Канавка образуется по всей длине направляющих призм, в то время как износная лунка имеет длину хода шарика, что может иногда вызвать погрешности или заклинивание в перемещении каретки. Предварительную притирку призм следует рекомендовать только для приспособлений и приборов повышенной точности.

Значительно меньшее влияние на точность оказывает износ в конструкции каретки, лежащей на шариках (фиг. 298).

Каретка имеет на нижней плоскости два параллельных призматических паза. На верхней плоскости направляющей плиты приспособления имеются один призматический паз и плоскость, по которой катаются три шарика: два направляющих между призмами и один опорный между призмой и плоскостью. Каретка лежит на этих шариках, притягиваемая к ним пружиной, расположенной внутри опорного треугольника, образуемого тремя шариками в точке А.

Значительным преимуществом этой конструкции является ее простота, точность и технологичность. Каретка, лежащая на шариках, является конструкцией, в которой износ не вызывает качки, так как все зазоры постоянно выбираются центральной пружиной.

Некоторым недостатком данной конструкции является то, что каретка недостаточно предохранена от боковых и вертикальных смещений, которые могут возникнуть за счет приложения сил, направленных не по оси перемещения каретки, или сил, приложенных на значительном плече от самой каретки.

Обе конструкции кареток на шариках широко применяют в разнообразных контрольных приспособлениях и приборах.

Выше (см. фиг. 28) приведено и описано приспособление для проверки направляющего колеса трактора по биению литых необработанных поверхностей, ограниченных допусками порядка нескольких миллиметров.

Применение каретки, висящей на шариках, обеспечивает легкость ее перемещения как передающего элемента и гарантирует долговечность работы приспособления без износа.

Выбор в данном случае именно каретки, висящей на шариках, а не лежащей на них, определяется тем, что лапка, передающая проверяемое биение на индикатор 10, имеет большой вылет с оси каретки. Учитывая сравнительно большое измерительное усилие рычажного индикатора с ценой деления 0,2 мм, можно опасаться, что каретка, лежащая на шариках, при резких толчках, неизбежных при проверке литой необработанной поверхности, может сдвинуться с шариков в сторону, тем самым исказив показания индикаторов.

Каретку, подвешенную на шариках, применяют в известной конструкции прибора завода «Калибр» для контроля зубчатых колес в двухпрофильном зацеплении.

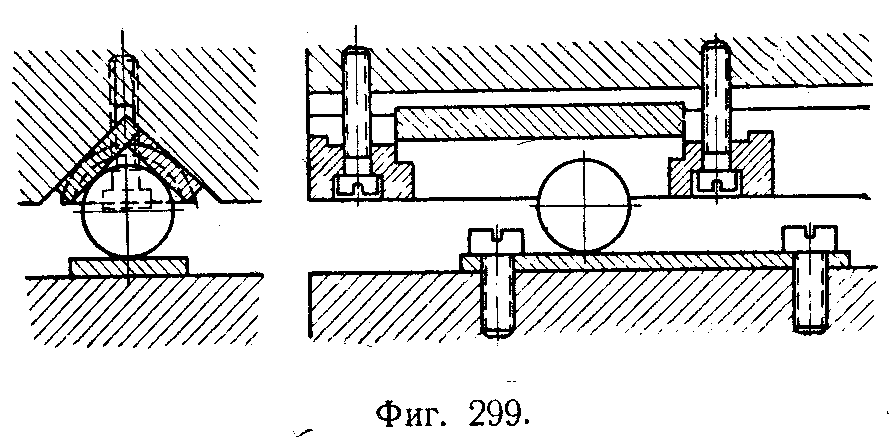

Для этой же цели успешно применяют различные конструкции универсальных и специальных контрольных приспособлений с каретками, лежащими на шариках. Выше, на фиг. 8, приведен пример такого приспособления. Каретка в подобных конструкциях делается сырой, но в местах движения шариков устанавливаются на призмы каленые пластины, которые крепятся к каретке и к чугунной плите винтами при помощи полуцилиндрических сухарей (фиг. 299). Такое крепление делает конструкцию более технологичной и значительно облегчает дальнейший ремонт приспособления. Нижняя пластина крепится непосредственно винтами.

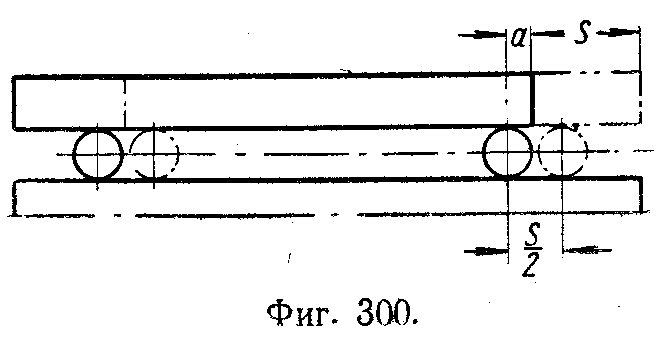

Для установления расположения шариков на приспособлениях, определения величины их перемещения и расположения отогнутых ограничителей сепараторов необходимо учитывать соотношение хода шариков относительно хода каретки.

Из схемы, приведенной на фиг. 300, видно, что при перемещении каретки на величину 5 центр шарика переместится на величину S/2.

Для того чтобы гарантировать шарик от выпадания, необходимо увеличить длину каретки с каждой стороны на величину а, равную диаметру шарика и обеспечиваемую при крайних положениях каретки.

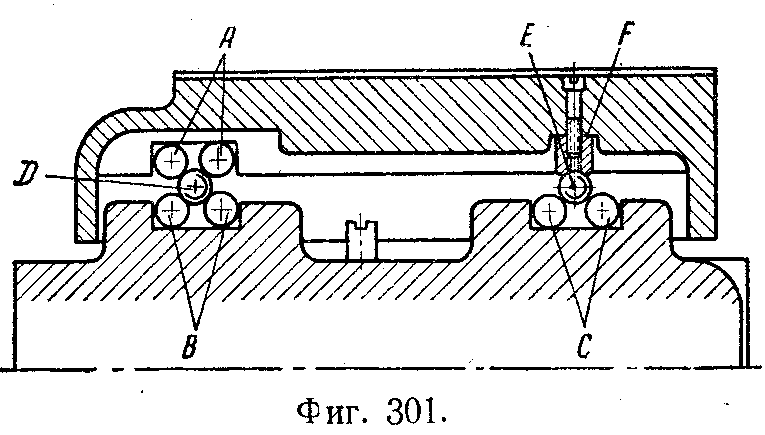

Для тяжелых столов крупных приспособлений может быть рекомендована конструкция (фиг. 301), в которой три призматические канавки заменены тремя парами стальных закаленных -цилиндрических стержней А, В и С, помещенных в прямоугольные пазы со строго параллельными сторонами.

Плоская направляющая опорного шарика представляет собой стальную закаленную пластину F. Вся каретка перемещается на шариках D и Е.

Согласно литературным данным [10] каретка измерительной машины, построенная по этому принципу, при весе 34 кг может быть приведена в движение из состояния покоя усилием в 30—60 г.

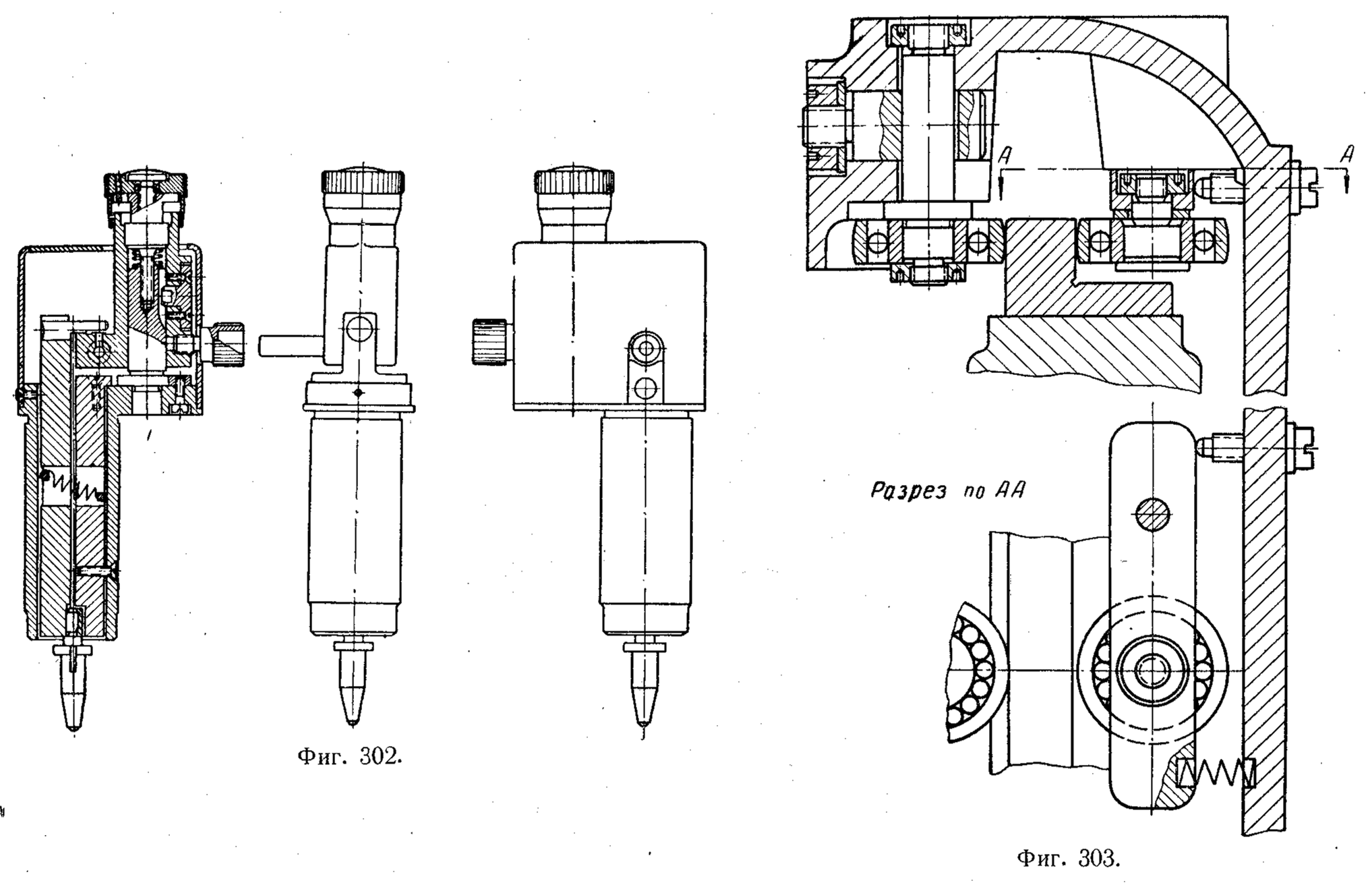

Как пример удачной и компактной конструкции прибора с применением каретки, лежащей на шариках, на фиг. 302 приведен пневматический датчик, разработанный на Московском автозаводе имени Сталина. Датчик при работе в паре с пневматическим микромером может заменить в цеховых условиях точные измерительные приборы. Настройка датчика производится микрометрическим винтом с дифференциальной резьбой, дающей за один полный оборот головки винта подачу на 0,1 мм.

Посадочный диаметр, трубки датчика выполнен в размер 28 Хз. Внутри этой трубки расположен передающий элемент датчика — каретка, перемещающаяся на трех шариках, к которым она притягивается пружиной. Измерительное усилие обеспечивается весом самой каретки. Конструкция обладает высокой чувствительностью и характеризуется малым измерительным усилием.

Если недостатком шариковых направляющих является то, что перемещение каретки ограничивается движением самих шариков, то этого недостатка лишены каретки и другие перемещаемые детали, направляемые шарикоподшипниками, укрепленными на неподвижных осях.

Шарикоподшипники могут быть закреплены как на неподвижных, так и на перемещающихся деталях приспособления.

На фиг. 303 показано конструктивное оформление стола прибора с шарикоподшипниковыми направляющими.

Как правило, подобные конструкции менее чувствительны и точны, чем шариковые направляющие. Это объясняется наличием зазоров в шарикоподшипниках и несколько большим трением во всем узле за счет большого количества сопряжений.

Применение прецизионных шарикоподшипников значительно повышает точность направляющей, что позволяет применять их и для точных измерительных приборов.

Дата добавления: 2020-02-05; просмотров: 1214;