Конструкция шпинделя контрольного приспособления

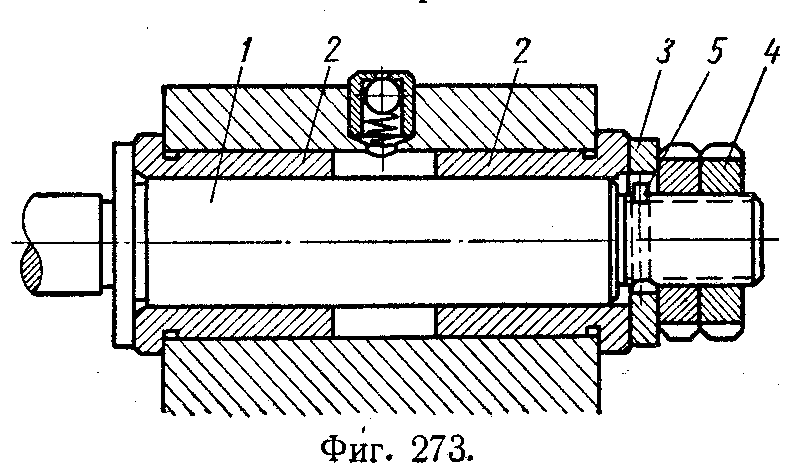

Наиболее широко применяемой конструкцией шпинделя контрольного приспособления является цилиндрический палец 1, вращающийся в одной или двух втулках 2 (фиг. 273), которые можно изготовлять из чугуна, бронзы или закаленной стали.

Применение стальных втулок оправдывается тем, что в контрольных приспособлениях вращающиеся детали имеют малые обороты и удельные давления, вследствие чего нет необходимости применения антифрикционных металлов. В то же время стальные каленые втулки значительно более технологичны, допускают притирку, восстановительное хромирование, более износоустойчивы и т. д.

В зависимости от точности контролируемой детали посадку пальца 1 (шпинделя) во втулках 2 можно выполнять по 1-му или по 2-му классам точности.

При необходимости получения более высоких точностей вращения деталей приспособления посадку следует обеспечивать индивидуальной подгонкой и притиркой, причем получаемые зазоры не должны превышать 4—6 мк для диаметров до 60 мм. При наличии хорошей жидкой смазки и отсутствии нагрева шпинделя при вращении такое сопряжение обеспечивает высокую точность, отсутствие радиальной качки и легкость вращения.

Чистоту трущихся поверхностей следует выполнять по 9-му или 10-му классам точности.

Твердость трущихся поверхностей рекомендуется порядка Rс = = 60…64 для отверстия и Rс = 58…62 для вала. Такое соотношение твердости обеспечит больший износ вала, чем отверстия, что облегчает ремонт приспособления, так как произвести восстановительное хромирование вала легче, чем хромировать изношенные отверстия втулок.

Осевую качку шпинделя устраняют при помощи гайки с контргайкой 4, которые имеют шлифованные торцы. Каленая шайба 3 с шлифованными торцами, имеет трение по буртику направляющей втулки.

Для предохранения гаек от отвертывания в резьбовом хвостовике шпинделя запрессован штифт 5, который вторым концом входит в паз шайбы.

При вращении шпинделя штифт поворачивает шайбу, в результате чего она вращается относительно направляющей втулки и неподвижна относительно регулировочной гайки. Таким образом, шайба предохраняет гайку от произвольного поворота и ослабления затяжки.

Точность регулирования шпинделя в осевом направлении определяется величинами неперпендикулярности опорного торца буртика шпинделя и сопряженного с ним торца втулки.

Если условно принять величины перекосов обоих торцов равными, то при вращении шпинделя они будут в некоторых положениях суммироваться, а затем при повороте еще на 180° взаимно погашаться. Это вызовет продольное перемещение шпинделя на двойную величину имеющегося перекоса.

Если одна из сопрягаемых вращающихся деталей перпендикулярна по торцу буртика, то вторая будет при вращении опираться на правильный торец высшей точкой своего буртика при любом угловом положении и, следовательно, продольного перемещения шпинделя не будет,

При различных перекосах торцов буртиков шпинделя и втулки величина продольного перемещения шпинделя определится меньшей величиной перекоса одной из этих деталей.

Момент трения М шпинделя в цилиндрическом направлении при малых оборотах можно приближенно определить [10] по формуле

М = М0 + Р·μ·r,

где μ — коэффициент трения (μ = 0,12…0,18 при движении стали по стали и μ = 0,10…0,15 для стали по бронзе);

r — радиус посадочной поверхности шпинделя;

Р — радиальная нагрузка на шпиндель;

М0 — начальный момент (при Р = 0).

Величина начального момента, постоянная при разных нагрузках, зависит от вязкости смазки, имеющегося зазора между вращающимися деталями, величины трущихся поверхностей и их чистоты.

Можно приближенно считать, что

М0 ≈ К·r·S,

где К – коэффициент, зависящий от вязкости смазки и величины зазора;

S – площадь трущейся поверхности.

Так как S = 2·π·r·l (где l – длина посадочной поверхности шпинделя), то

М0 = 2·π·r2·l·К.

Ориентировочно можно принимать К = 4…10 г/см2 (при 20°).

В ряде случаев шпиндели контрольных приспособлений несут проверяемые детали большого веса. При этом рекомендуется располагать ось шпинделя вертикально с тем, чтобы вся нагрузка воспринималась торцевыми опорными поверхностями.

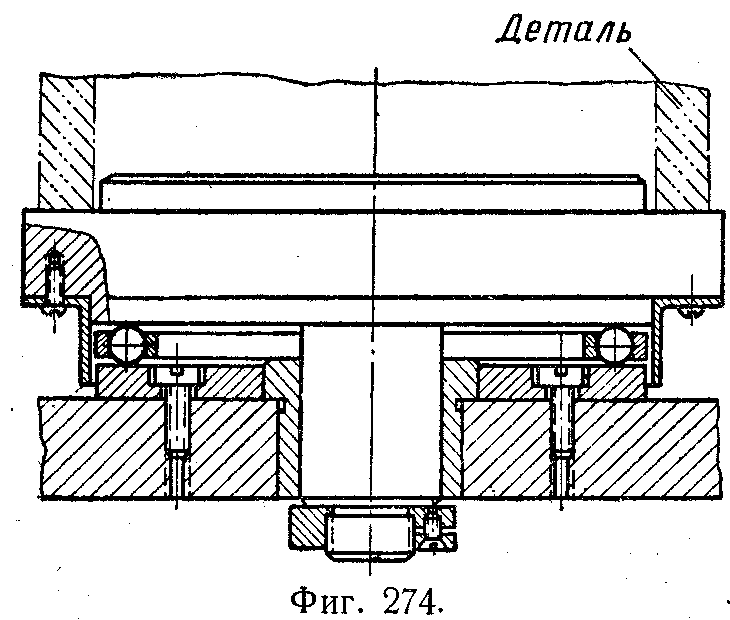

Так, например, удобной является конструкция комбинированной направляющей, приведенная на фиг. 274.

Центрирующий хвостовик шпинделя направляется короткой втулкой, почти не несущей радиальных нагрузок. Вследствие этого в данном случае с успехом может быть применено направление с трением скольжения.

Для восприятия относительно больших осевых нагрузок использована конструкция опоры с трением качения. Торец планшайбы шпинделя опирается на шарики, охватываемые сепаратором и перекатывающиеся по каленому стальному кольцу.

Сочетание трения скольжения (для центрирующего элемента) с трением качения (для опорного элемента) обеспечивает высокую точность центрирования и легкость вращения шпинделя.

Наличие плоских беговых дорожек повышает технологичность и точность описанной конструкции.

Уменьшение торцевого биения шпинделя достигается также тщательным отбором всего комплекта шариков в одни размер в пределах 1—2 мк.

Вертикальное расположение шпинделя и относительно большой его вес исключают осевые зазоры в рабочем положении. Поэтому гайка, расположенная на нижнем конце шпинделя, только предохраняет его от случайного выхода из втулки (например, при застревании снимаемой после проверки детали). Из этих соображений зазор между торцами втулки и гайки может быть большим, как не имеющий конструктивного значения.

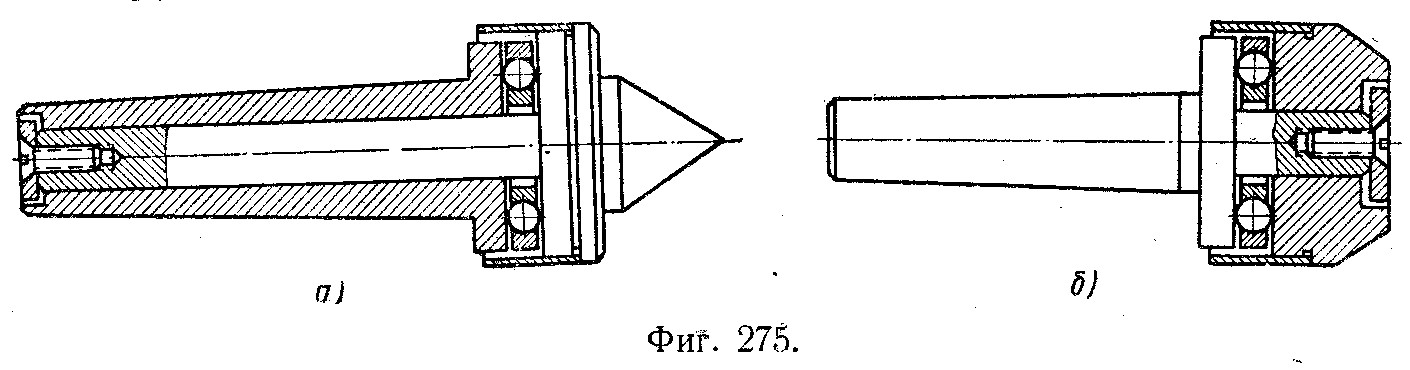

Такие же комбинированные посадки используют во вращающихся центрах при значительных осевых нагрузках (фиг. 275, а) или при центрировании по базовой фаске на отверстии большого диаметра (фиг. 275, б).

Точность работы центра обеспечивается тщательностью притирки с минимальным зазором (порядка 4—5 мк) в цилиндрической направляющей, отбором комплекта шариков в один размер в пределах 1 —2 мк и минимальной величиной биения базового конуса центра относительно центрирующего хвостовика.

Так можно достигнуть суммарного биения базового конуса порядка 3—5 мк (по нормали к образующей конуса).

Применение стандартных шарикоподшипников (даже самых высоких классов) не обеспечило бы нужной точности и вызвало бы увеличение габарита центра.

При проектировании центра, показанного на фиг. 275, а, необходимо обеспечить достаточную его жесткость; иначе при посадке в коническом отверстии он может деформироваться, что вызовет заклинивание вращающейся части центра.

Одним из основных факторов, влияющих на точность работы шпинделя, является величина зазора в направляющей. В то же время по мере износа приспособления, этот зазор непрерывно увеличивается, что вызывает появление радиальной качки шпинделя. Восстановительный ремонт при этом требует или замены втулок или хромирования посадочных поверхностей шпинделя. Поэтому представляют интерес вращающиеся детали, построенные на применении конусов.

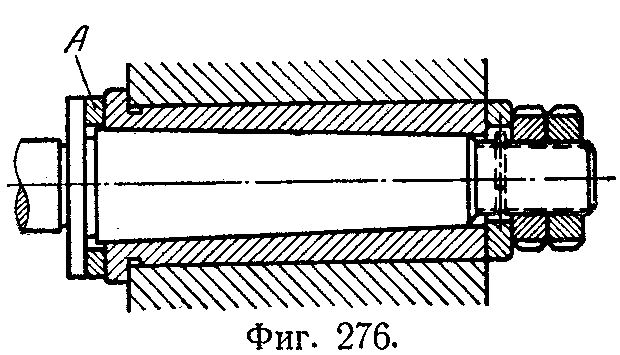

Применение конической направляющей позволяет уменьшить радиальные зазоры до минимума и регулировать их по мере износа. Наиболее простой является конструкция, показанная на фиг. 276. Конический шпиндель, вращающийся во втулке, по конструкции не отличается от цилиндрического шпинделя, приведенного выше, но имеет то преимущество, что при помощи подгонки толщины шайбы А можно достигнуть посадки шпинделя во втулке с минимальным зазором, обеспечивающим настолько малую радиальную качку, что ею можно пренебречь. По мере износа шпинделя и увеличения радиального зазора его можно вновь уменьшить подшлифовыванием шайбы А.

Из соображений удобства обработки и измерения рекомендуется применять стандартную конусность шпинделя (например, брать конусы Морзе или метрические). При этом изменение зазора по диаметру между хвостовиком и втулкой на 1 мк соответственно потребует изменения толщины шайбы примерно на 20 мк, так как конусность конусов Морзе и метрических лежит в пределах от 1 : 19,002 до 1 : 20,048.

Отсюда видно, что обеспечение весьма малых радиальных зазоров технологически достигается без особых трудностей.

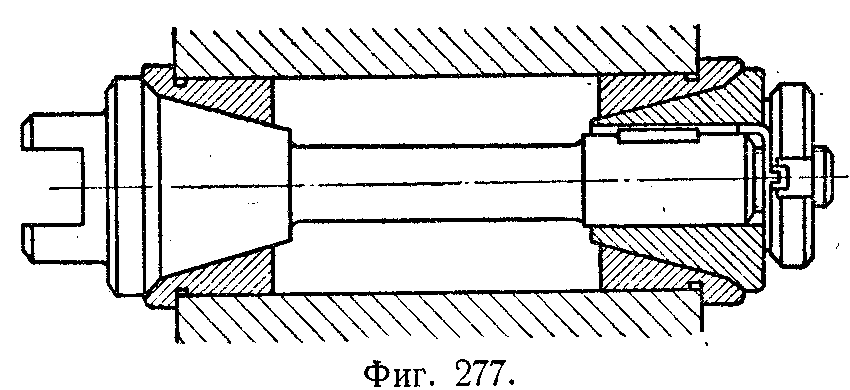

Значительный интерес представляет также конструкция шпинделя стенда для контроля цилиндрических зубчатых колес на бесшумность зацепления и пятно касания, приведенная на фиг. 277. При работе стенда шпиндель делает до 1000 об/мин под нагрузкой, создаваемой ручным ленточным тормозом.

Стальной каленый шпиндель и установленная на нем втулка имеют посадки одновременно по четырем конусам, два из которых являются центрирующими, а два опорными.

Подгонка деталей для получения одновременной посадки на все конусы достигается шабрением направляющих бронзовых втулок. Качество посадки контролируют на краску. Осевой зазор регулируются гайкой, зафиксированной замковой шайбой.

Такая конструкция очень надежна и, несмотря на то, что шпиндель работает при значительных нагрузках и оборотах, эта конструкция обеспечивает за счет отсутствия радиальной качки точность по биению до 5 мк. Вместе с тем, разумеется, основным фактором, определяющим точность шпинделя, остается соосность направляющих поверхностей конусов и рабочей базирующей поверхности под установку детали. Применение конических направляющих увеличивает срок работы узла без ремонта, а также дает возможность производить ремонт пришабриванием конусов без замены деталей.

Шпиндель требует хорошей смазки направляющих.

Дата добавления: 2020-02-05; просмотров: 1058;