Приспособление для проверки крышки

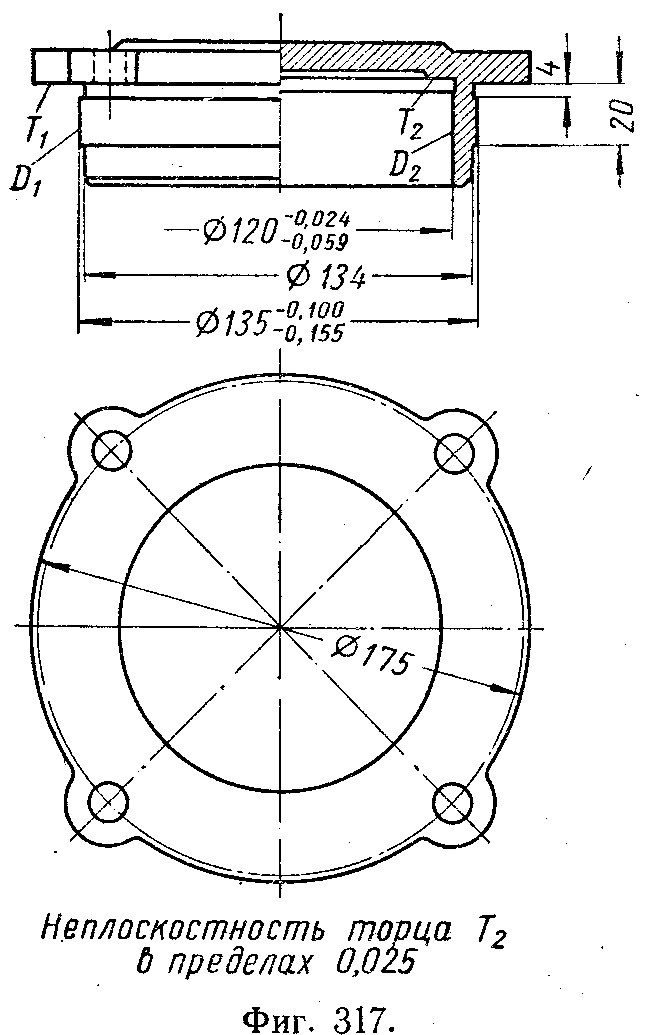

Рассмотрим приспособление для проверки детали другого типа — крышки, имеющей гнездо для посадки шарикоподшипника (фиг. 317).

Проверке в данном случае должно быть подвергнуто взаимное положение поверхностей, которые обрабатываются на токарных операциях.

Так как при монтаже конструктивной базой является посадочная поверхность D2 и торец Т1, то конструктор объекта должен задать в чертеже биения поверхностей Т2 и D2 относительно обеих этих баз одновременно.

Подобным комбинированным базированием (см. гл. I) полностью повторяются условия монтажа детали в узле.

Учитывая, что диаметр торцевой поверхности плоскости Т1 примерно в девять раз превышает длину цилиндрической поверхности D1, очевидно, что поверхность Т2в основном и определит положение, детали на приспособлении. Поверхность D1 является только дополнительной центрирующей базой.

Принимая комбинированную базу, заданную конструктором объекта и относительно нее, будем производить на приспособлении проверку остальных поверхностей. Для этого на приспособлении необходимо предусмотреть кольцо с точной шлифованной торцевой поверхностью, на которую опирается проверяемая деталь. Ввиду возможной неплоскостности поверхности Т1 деталь установится на кольцо тремя наиболее выступающими точками в то время, как остальные ее участки окажутся несколько выше.

Величину этой неплоскостности, ограниченной допуском 0,025 мм, требуется проверить на приспособлении. Для этого в кольце должен быть сделан вырез, в котором нужно установить измерительный наконечник, контактирующий с поверхностью Т1; тогда при вращении проверяемой крышки на базовом кольце индикатор покажет величину имеющейся «волнистости». Но неплоскостность может выражаться не только в «волнистости», но и в конусности, которую обнаруживают, перемещая индикатор в радиальном направлении относительно оси детали.

Величина неплоскостности (0,025 мм) для удобства наблюдения ее по индикатору должна быть увеличена не менее чем в два раза. Это не вызовет введения дополнительных узлов, так как положение проверяемой поверхности на приспособлении независимо от увеличивающей передачи требует применения промежуточного рычага.

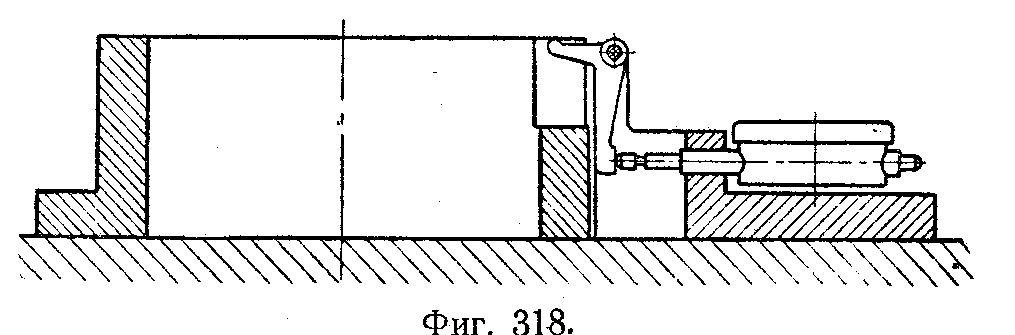

Так, частично начинает уже определяться базирующее устройство приспособления и схема измерения одного из проверяемых элементов детали. В конструкции приспособления должны быть (фиг. 318) кольцо с базовой торцевой поверхностью и корпус, перемещающийся по плите, несущий на себе индикатор и промежуточную удваивающую рычажную передачу.

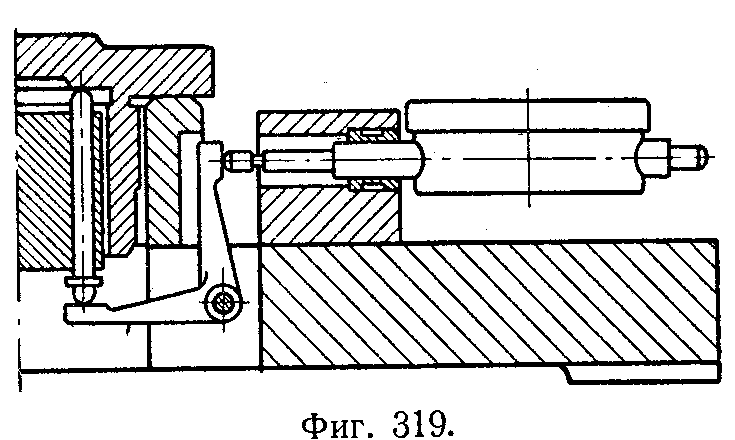

Вторым элементом, подлежащим контролю, является биение внутреннего торца Т2, ограниченное допуском 0,05 мм, или, что то же самое, взаимная параллельность поверхностей Т1 и Т2. Трудность проектирования узла для измерения этого элемента заключается в том, что поверхность Т2 находится во внутренней расточке проверяемой детали и подход к ней затруднен как стенкой самой детали, так и стенкой базового кольца приспособления.

На первый взгляд кажется, что при конструировании здесь должна быть применена многозвенная передача от детали к индикатору, состоящая из двух передач — прямой и рычажной по типу, показанной на фиг. 319. Однако выше (см. гл. VII) указывалось, что увеличение количества передающих звеньев повышает погрешности измерения, не говоря уже об удорожании стоимости приспособления. Поэтому надо стремиться вместо двух звеньев оставить лишь одно. Такая возможность имеется, если применить рычаг, показанный на фиг. 241.

Он представляет собой обычный промежуточный угловой передающий рычаг, плечами которого являются расстояния от оси качания до точек контакта с деталью и индикатором (А и В на фиг. 241). Действительное плечо рычага имеет форму, которая позволяет обойти стенки кольца и самой проверяемой детали. Для контроля биения поверхности торца Т2 в проектируемой конструкции приспособления наиболее целесообразно принять именно этот вариант рычажной передачи. Для проверки биения поверхности D2 отверстия необходимо в базовом кольце приспособления предусмотреть центрирование проверяемой детали по ее наружной поверхности D1.

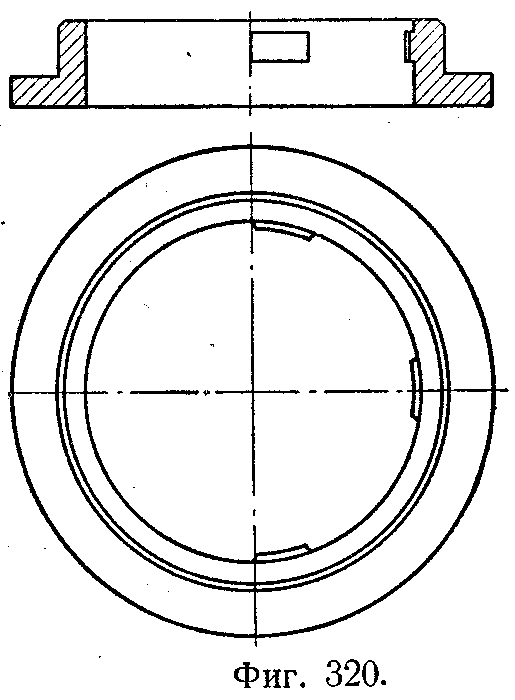

В качестве центрирующей базы принимают три опорных выступа, расположенных на внутренней стороне базирующего кольца. Два боковых выступа служат для ограничения бокового смещения детали и только средний является собственно базовым (фиг. 320). Все три выступа шлифуют так, чтобы диаметр их внутренней поверхности превышал максимальный диаметр базовой поверхности проверяемой детали на 0,05—0,08 мм.

Для того чтобы деталь легко устанавливалась в кольцо, ограничительные боковые выступы смещаются по одну сторону диаметральной плоскости, как это показано на чертеже. Благодаря этому деталь может при установке немного сдвигаться не «заклиниваясь» в случае перекоса. Ширина выступов (в направлении вдоль вертикальной оси кольца) не должна превышать ширины базового пояска поверхности D1 детали, чем гарантируется равномерный износ выступов по всей их длине. Если базовая поверхность проверяемой детали не будет по длине перекрывать базовую поверхность приспособления, это приведет к появлению неравномерной выработки базовых поверхностей и к образованию на них ступенчатых уступов.

Для обеспечения контакта детали со средним выступом необходимо, создать поджим детали к нему. Это может быть достигнуто или наклоном всего приспособления, с тем чтобы деталь прижималась к нему своим весом, или применением пружинного плунжера, принудительно сдвигающего деталь.

Проверку биения внутренней поверхности D2 следует производить в направлении против центрального базирующего выступа.

Как и при проверке биения поверхности Т2, трудность здесь заключается в том, что измерение производится во внутренней полости детали.

Следовательно, между индикатором и контролируемой поверхностью должна быть введена промежуточная передача, имеющая возможно меньшее количество передающих звеньев.

В качестве наиболее простых могут быть применены две передачи — рычажная и прямая на пластинах.

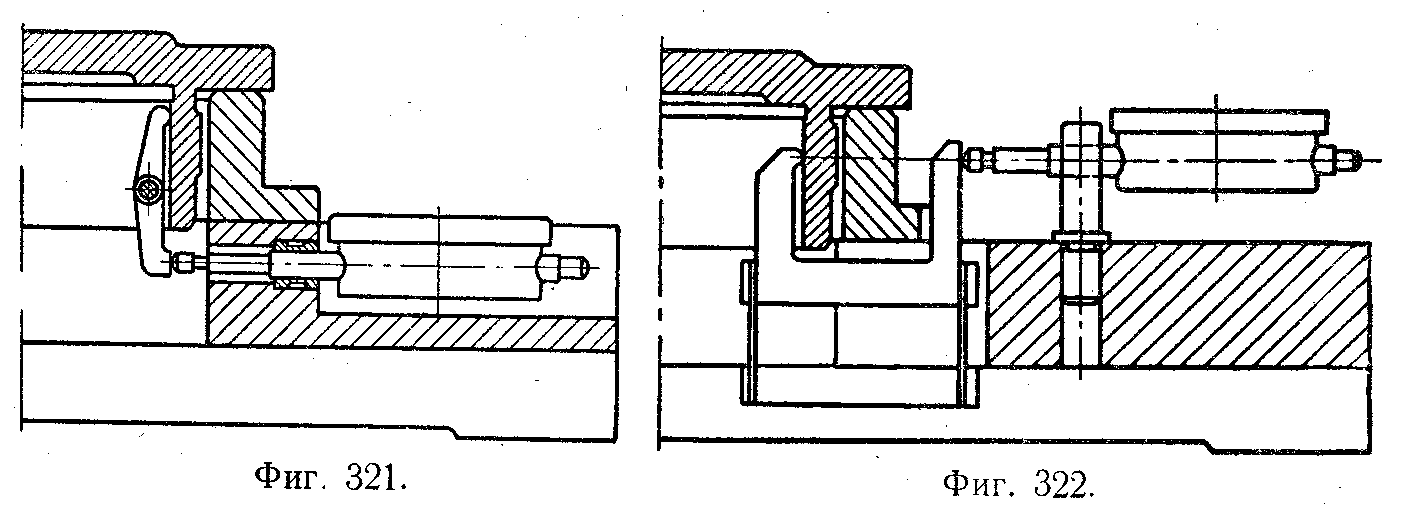

Преимуществом рычажной передачи (фиг. 321) является простота ее конструкции. Однако она вносит погрешности за счет зазоров в шарнире и искажений передаточного отношения, вызываемых отсутствием точечного контакта в местах сопряжения с индикатором и деталью. По мере износа и увеличения зазоров в шарнире возрастает и погрешность рычажной передачи. Поэтому более целесообразным является второй вариант (фиг. 322), в котором рычажная передача заменена прямой передачей на упругих пластинах, имеющей значительно более высокую чувствительность и обладающей меньшими погрешностями, чем рычажная.

Применение прямой передачи на пластинах позволяет обойти стенки проверяемой детали и базового кольца приспособления. В отличие от варианта с рычагом, качающимся на оси, передача на пластинах не имеет зазоров и вызываемой ими качки и не подвержена износу.

Кроме того, она позволяет расположить индикатор несколько выше и отнести его дальше от проверяемой детали, чем облегчается наблюдение за его шкалой.

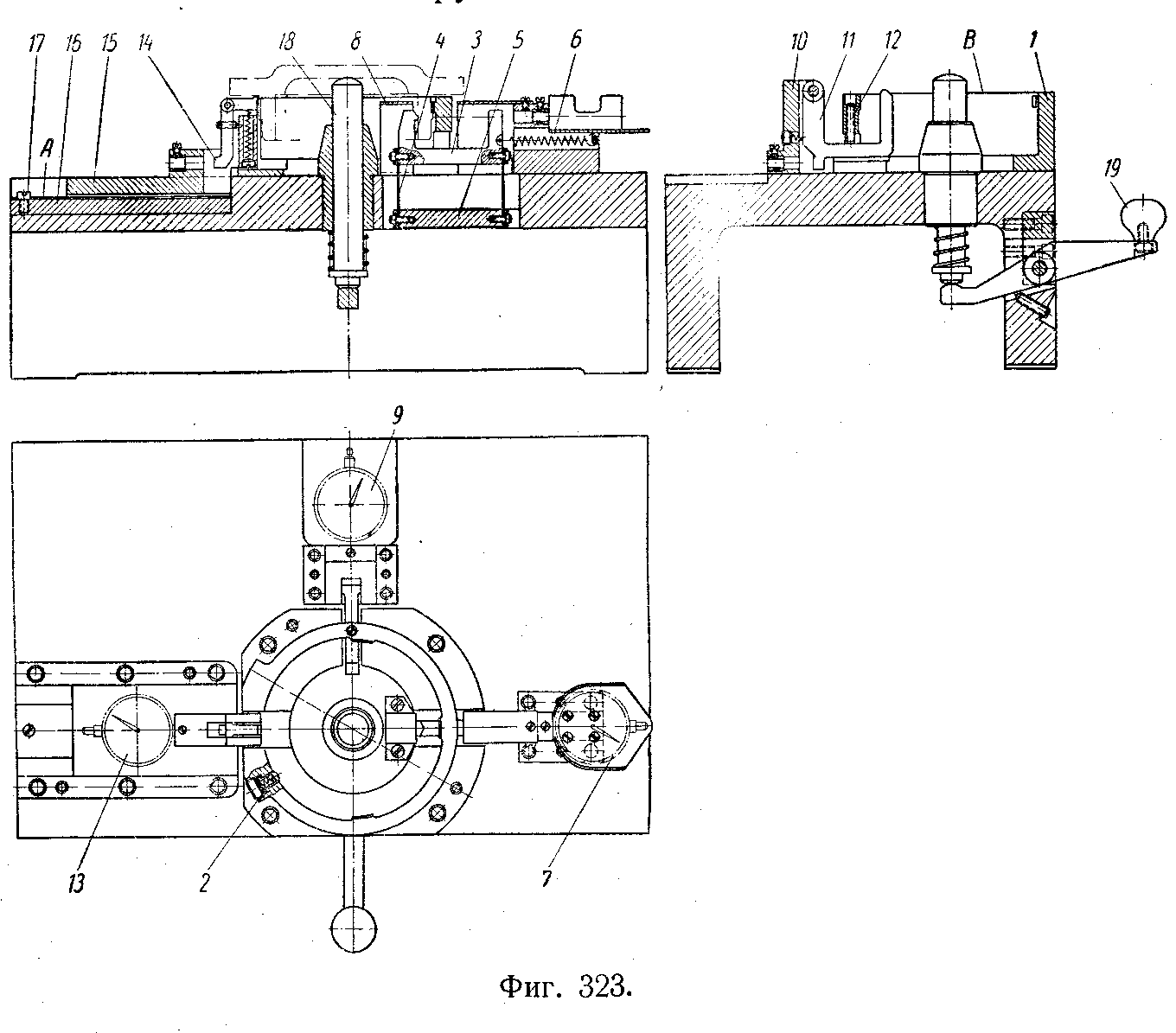

Наметив конструкции трех измерительных узлов для проверки всех заданных элементов детали, можно перейти к окончательному оформлению общего вида приспособления (фиг. 323).

Для удобства наблюдения за всеми индикаторами, приспособление делают горизонтальным без наклона. Для обеспечения надежного прижима проверяемой детали к среднему выступу базового кольца 1 в нем монтируют два нагруженных пружинами плунжера 2. Суммарное усилие пружин должно быть равно

где Q – вес контролируемой детали;

μ – коэффициент трения между контролируемой деталью и базовой поверхностью приспособления (равен примерно 0,2).

Напротив среднего выступа устанавливают прямую передачу 3 на двух упругих пластинах 4. Весь узел передачи совместно с планкой 5 удобно монтируется на нижней плоскости корпуса приспособления. Пружина 6, усилие которой должно превосходить усилие индикатора 7, обеспечивает контакт между измерительным концом передачи 3 и поверхностью D2 проверяемой детали. Во избежание поломок упругих пластин 4, возможных при установке детали на приспособление, предусмотрена крышка 8, воспринимающая удары.

Положение по окружности двух других индикаторов безразлично.

Индикатор 9, отмечающий биение торцевой поверхности вместе с фигурным передающим рычагом 11, устанавливается в корпусе 10 в задней части приспособления. Такое расположение достаточно удобно для наблюдения за шкалой индикатора и в то же время гарантирует от случайных ударов по индикатору деталью во время ее установки на измерение. Винт 12 ограничивает перемещение рычага и стержня индикатора.

Проверку плоскостности поверхности Т1 производят индикатором 13 через рычаг 14, смонтированными на подвижном корпусе 15. Корпус перемещается в радиальном направлении по открытой направляющей 16. Винт 17 ограничивает перемещение корпуса. Для того чтобы уменьшить погрешности измерения, поверхность А направляющей должна быть строго параллельна верхней опорной плоскости В базового кольца 1, что необходимо предусматривать техническими условиями на чертеже приспособления.

Величина допустимой непараллельности поверхностей А и В на заданной длине не должна превышать примерно 5—7% проверяемой неплоскостности поверхности Т1 детали, отнесенной к той же длине. Так как неплоскостность поверхности Т, (вернее, в данном случае, ее уклон) допускается в пределах 0,025 мм на длине 20 мм (ширина фланца), то параллельность поверхности А и опорной поверхности базового кольца В должна ограничиваться .величиной порядка 0,01 мм на всей длине направляющей (170 мм).

Так как проверяемая деталь устанавливается на базовое кольцо приспособления и поджимается положении измерения двумя плунжерами, нагруженными пружинами, то снятие детали с приспособления окажется затруднительным. Из этих соображений на приспособлении предусмотрен выталкиватель 18, срабатывающий от нажима рукой на рукоятку 19.

Таким образом, мы получим контрольное приспособление, обладающее высокой производительностью и позволяющее делать проверку одновременно трех элементов одной детали.

Дальнейшего повышения производительности приспособления можно достигнуть превращением его в «светофорное» с заменой индикаторов электроконтактными датчиками, хотя в отличие от предыдущего случая большого ускорения это не даст.

Кроме того, учитывая, что все контролируемые поверхности обрабатываются с одной установки, нет необходимости производить сплошной, 100°/0-ный контроль приведенных элементов, что снижает требования к производительности проектируемого приспособления.

На методе анализа возможных погрешностей измерения в разработанной конструкции приспособления не останавливаемся, так как он не вносит ничего принципиально нового сравнительно с анализом, проведенным в предыдущем примере, т. е. в конструкции приспособления для контроля клапанов.

Дата добавления: 2020-02-05; просмотров: 1052;