Передаточные устройства, их виды

Передаточные устройства контрольных приспособлений и измерительных приборов служат для передачи отклонений контролируемых размеров от проверяемых деталей к средствам измерения.

Применение передаточных устройств вызывается следующими причинами:

а) необходимостью предохранения измерительного наконечника средства измерения от непосредственного контакта с деталью в целях уменьшения износа, предупреждения поломок и т. п.;

б) необходимостью передачи отклонений проверяемых величин на определенное расстояние или в другом направлении в целях более удобного расположения измерительного устройства в конструкции приспособления;

в) необходимостью получения увеличивающего или уменьшающего передаточного отношения с целью обеспечения оптимальных показаний по шкалам измерительных средств.

Как пример широкого применения всевозможных передающих устройств можно привести приспособление для проверки ступицы колеса автомобиля (см. фиг. 13).

Попытка построить данное приспособление без передаточных устройств привела бы к исключительно неудобному расположению индикаторов, что затруднило бы пользование приспособлением, сведя к минимуму преимущества одновременного контроля большого количества элементов детали на одном многомерном приспособлении. Кроме того, в момент установки тяжелой детали для проверки на приспособлении индикаторы воспринимали бы непосредственные удары и быстро выходили из строя.

Более того, проверить биение внутреннего торца верхней рассточки без промежуточной передачи вообще невозможно из-за малой ширины внутреннего буртика.

Передаточные устройства можно разделить на два основных типа: прямые и рычажные.

Прямые служат для передачи отклонений проверяемых величин на некоторое расстояние без изменения направления.

Рычажные передачи служат:

а) для углового изменения направления передаваемых действительных величин;

б) для передачи величин в направлении, параллельном первоначальному, но не находящемся с ним на общей оси;

в) для преобразования (увеличения или уменьшения) передаваемой действительной величины.

Прямые и рычажные передачи можно применять как в отдельности, так и совместно в узлах, состоящих из нескольких звеньев. Передачи с несколькими звеньями применяют в тех случаях, когда конструкция приспособления или прибора требует переноса отклонений на значительные расстояния с одновременным изменением направления или преобразованием передаточных отношений.

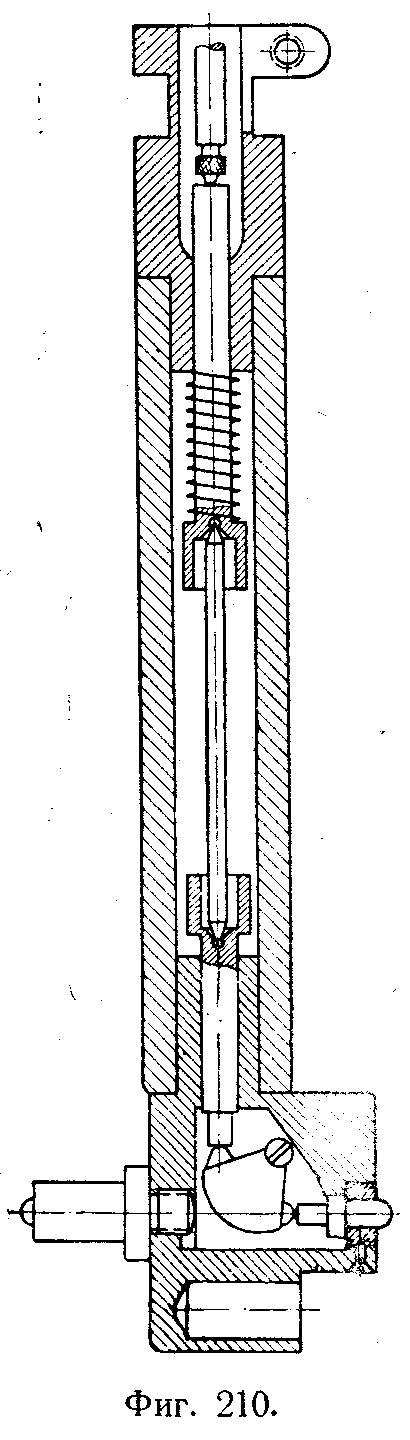

Возможны случаи применения передач, состоящих из нескольких звеньев только одного типа: прямых или рычажных. На фиг. 210 показан механизм индикаторного нутромера, в котором передача состоит из пяти звеньев, в том числе четыре прямых и одно рычажное. Промежуточная игла, сопрягающаяся с двумя штифтами в данной конструкции, компенсирует возможную несоосность удаленных одна от другой направляющих втулок, обеспечивая легкость перемещения всего механизма.

Как прямые, так и рычажные передаточные устройства вносят погрешности в измерение, причем погрешности прямых передал меньше, чем погрешности рычажных. Следовательно, чем меньше звеньев в многозвенной передаче, тем легче обеспечить требуемую точность измерения.

1. Прямые передачи. Широкое применение прямых передаточных устройств позволяет оформлять их в виде нормальных узлов, непосредственно устанавливаемых на приспособлениях или приборах.

На фиг. 211, а показана передача, в которой предусмотрено и крепление индикатора. Стержень 1 соприкасается непосредственно с проверяемой деталью. Стержень перемещается в резьбовой втулке 2, которая фиксируется винтом 3. Индикатор закрепляется винтом 4 в разрезной втулке 5. Передачу рекомендуется применять в тех случаях, когда контактирующая с измерительным наконечником поверхность детали перемещается относительно индикатора (например, при проверке биения), так как промежуточный стержень 1 в случае износа может быть легко заменен новым.

Регулированием резьбовой втулки 2 можно создать необходимый рабочий натяг стержня / (порядка 0,3—0,5 мм), обеспечивая тем самым малые перемещения измерительного стержня индикатора при установке и снятии проверяемой детали с приспособления. Вместе с тем индикатор может быть установлен в описываемой передаче с любым собственным натягом.

Таким образом, индикатор может быть установлен для работы на любом участке его шкалы. Это значительно увеличивает срок службы индикатора, уменьшая износ его механизма за счет сокращения холостых ходов.

При необходимости отвода измерительного стержня для установки детали можно применять аналогичную передачу с отводкой, выполненной в виде углового вильчатого рычага (фиг. 211, б). Передачу с отводкой применяют в тех случаях, когда поверхность проверяемой детали может быть легко повреждена (например, мягкая поверхность слоя баббита с высокой чистотой обработки).

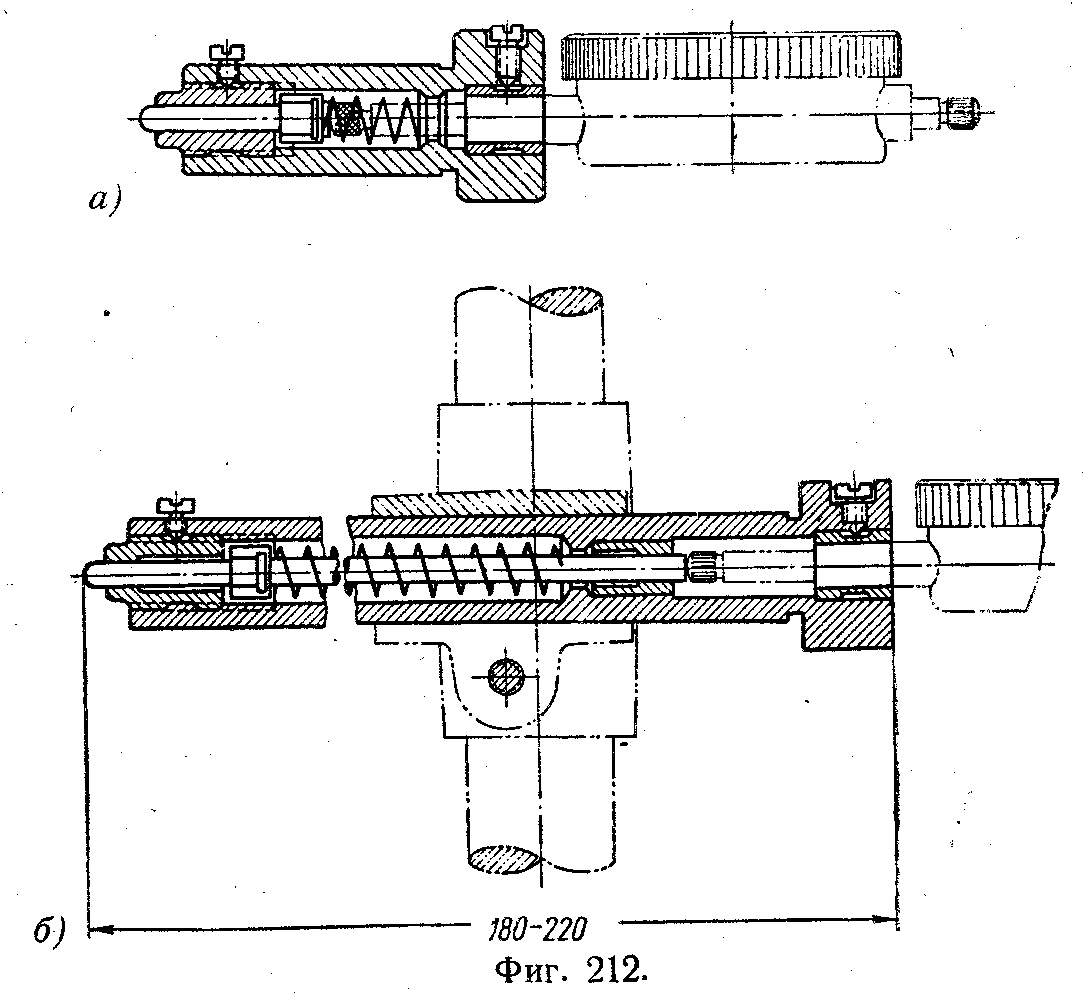

Передача в цилиндрическом корпусе (фиг. 212, а) отличается лишь тем, что ее монтируют не на плоскость плиты приспособления, а в отверстии, в котором закрепляют винтом. Эта передача удобна своей компактностью и простотой. Несколько отличается от описанных удлиненная передача (фиг. 212, б). Передача может иметь рабочую длину до 220 мм. Цилиндрический корпус передачи монтируют или непосредственно на приспособление, или на универсальной подвижной стойке (см. фиг. 260). Передача включает длинный измерительный стержень, направляемый двумя втулками: регулируемой резьбовой и гладкой неподвижной.

Промежуточный передающий штифт, контактирующий с измерительным стержнем индикатора, должен иметь закаленную поверхность с чистотой не ниже 8-го класса.

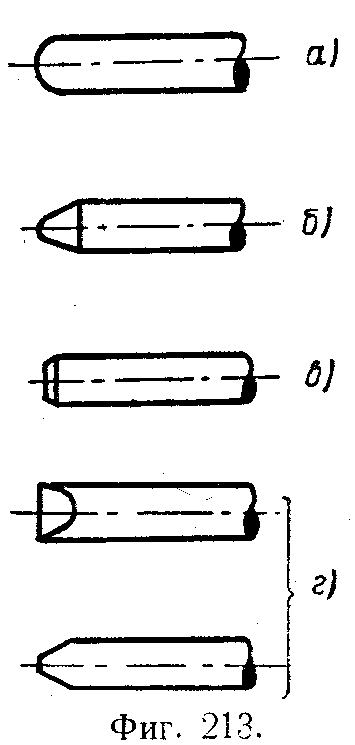

Измерительные торцы стержней делают сферическими, острыми (с малым радиусом при вершине), плоскими или ножеобразными (фиг. 213).

Наиболее широко применяют измерительные стержни со сферическими торцами (фиг. 213, а). Ввиду повышенного износа заостренного стержня (фиг. 213, б) с малым радиусом на конце, применения его следует избегать. Стержень с плоским торцом (фиг. 213, в) рекомендуется применять при контроле деталей со сферическими поверхностями, особенно в тех случаях, когда большая величина несовпадения оси штифта и центра сферы проверяемой детали может внести погрешность в измерение. Ножеобразный стержень (фиг. 213, г) применяют при измерении цилиндрических поверхностей.

Применение прямых передач большой длины требует конструктивного их выполнения с двумя направлениями по концам. В то же время обеспечение соосности взаимно разнесенных направляющих втулок бывает затруднительным. Кроме того, в ряде случаев одну или обе втулки приходится делать с посадкой по наружной резьбе, ухудшающей соосность отверстий. Для улучшения работы передаточного штифта и уменьшения влияния возможного его перекоса во втулках оставляются очень узкие направляющие пояски, компенсирующие их несоосность (фиг. 212, б).

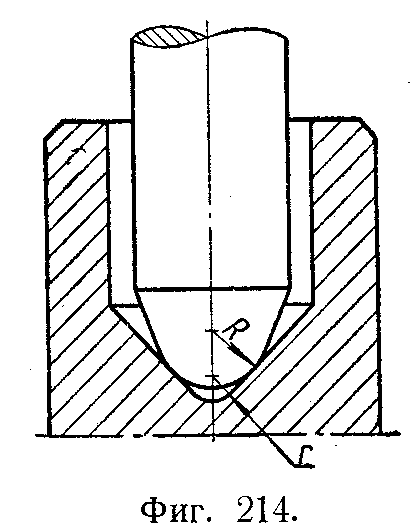

Возможен вариант выполнения передачи с составным промежуточным штифтом. Передний конец штифта направляется узким пояском втулки, а задний конический конец входит в гнездо второго штифта, перемещающегося в собственной направляющей. Обе контактирующие поверхности (штифта и гнезда) должны быть чисто обработаны (не ниже 10-го класса чистоты). Штифт имеет угол конуса меньше, а радиус закругления больше, чем сопряженное с ним гнездо (фиг. 214). Этим создается контакт сферической поверхности штифта с конической поверхностью гнезда, легко выполнимый технологически и обеспечивающий точность, достаточную для контрольных приспособлений и цеховых измерительных приборов.

Аналогичную передачу можно выполнить с двумя направляющими штифтами и промежуточной иглой.

Практически длина передач с иглой ограничивается лишь жесткостью самой иглы.

При условии изготовления иглы достаточной поперечной жесткости (например, в виде трубки с наконечниками) передача может иметь длину более метра.

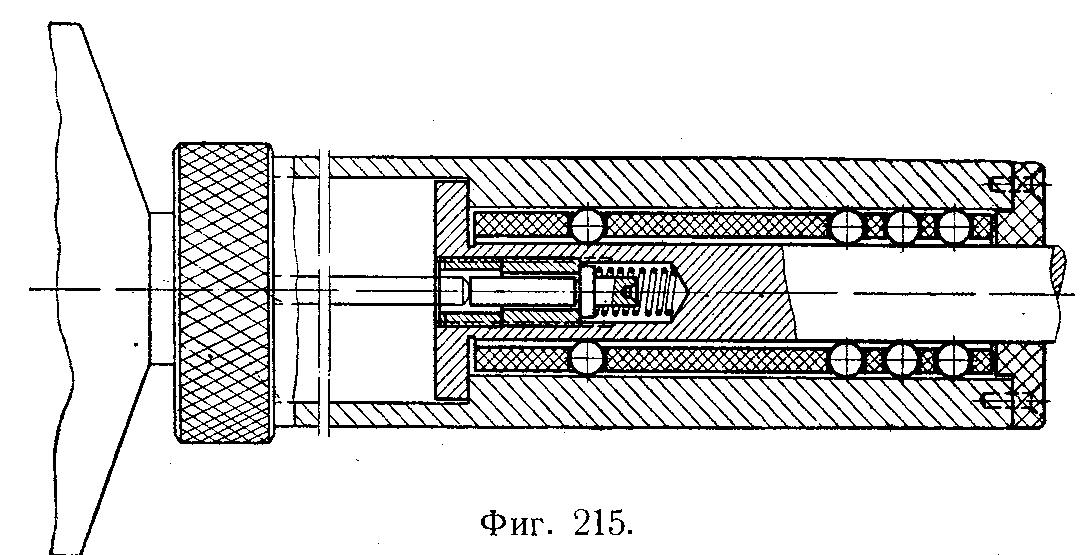

Для уменьшения трения и, соответственно, повышения чувствительности передающий штифт может перемещаться во втулке с трением качения, а не скольжения. Для этого между штифтом и втулкой в несколько рядов помещают шарики, разделяемые сепаратором (фиг. 215). Недостатком подобной конструкции является трудность устранения в ней зазоров, которые появляются (особенно при износе) в виде продольных канавок во втулках и на штифте.

За последние годы неуклонно расширяется применение передач на упругих пластинах, ранее применявшихся только в лабораторных приборах. Основным преимуществом этих передач является то, что они не имеют трущихся частей, подверженных износу. Трение скольжения или качения для упругих пластин заменяется внутримолекулярным трением, возникающим вследствие внутренних напряжений металла пластин при изгибе. Поэтому передачи на пластинах практически не изнашиваемы и в то же время свободны от боковой качки, вызываемой в большинстве других конструкций наличием зазоров.

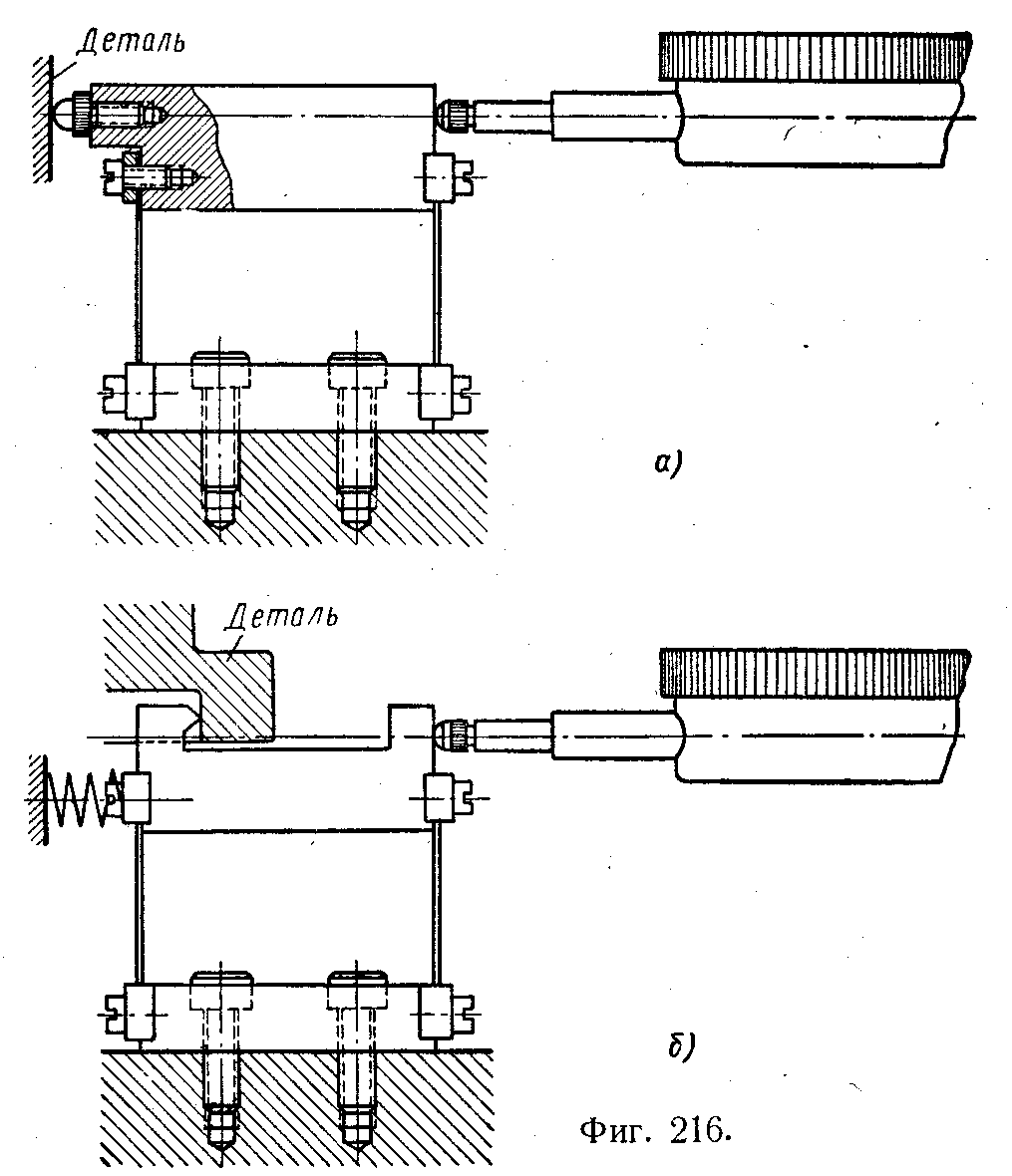

Недостатком этой конструкции является лишь то, что ее движущиеся части, укрепленные на упругих- пластинах, имеют небольшой ход, иногда ограничивающий их применение. Как видно из фиг. 216, передача представляет собой параллелограмм, двумя сторонами которого служат упругие пластины, третьей стороной (неподвижной) — корпус приспособления или укрепленная на нем планка, а четвертой (подвижной) стороной является передающий элемент. При продольном перемещении верхней подвижной планки упругие пластины несколько изгибаются около мест крепления и ,планка отходит в направлении, параллельном ее первоначальному положению.

При этом происходит одновременно и вертикальное перемещение планки (опускание), но при малой величине продольного перемещения и относительно большой длине упругих пластин, величина вертикального перемещения будет настолько мала, что ею практически можно пренебречь.

Величина вертикального перемещения А примерно определяется формулой

, (57)

, (57)

где С – величина продольного перемещения передачи;

L – величина свободного пролета упругих пластин между прихватами.

Для повышения точности работы передачи и приближения ее к правильному параллелограмму возможно применение накладок в средней части пластин, вследствие чего изгиб сосредоточивается около прихватов, как это, например, сделано в «светофорном» приспособлении, приведенном выше на фиг. 11.

Необходимым условием хорошей, без перекосов, работы передачи на пластинах является обеспечение параллельности всех сторон параллелограмма в пределах 0,04—0,06 мм на всей длине.

Упругие пластины следует изготовлять из стальной ленты (сталь 65Г и др.) с закалкой и отпуском до твердости Rс = 40…45. В зависимости от конструктивных условий, в которых они работают (величина свободного пролета, вес подвижных деталей, жесткость узла и т. п.), упругие пластины должны иметь размеры:

по толщине от 0,1 до 0,3 мм;

по ширине от 8 до 12 мм;

по длине от 40 до 100 мм

Область применения передач на упругих пластинах широка и разнообразна.

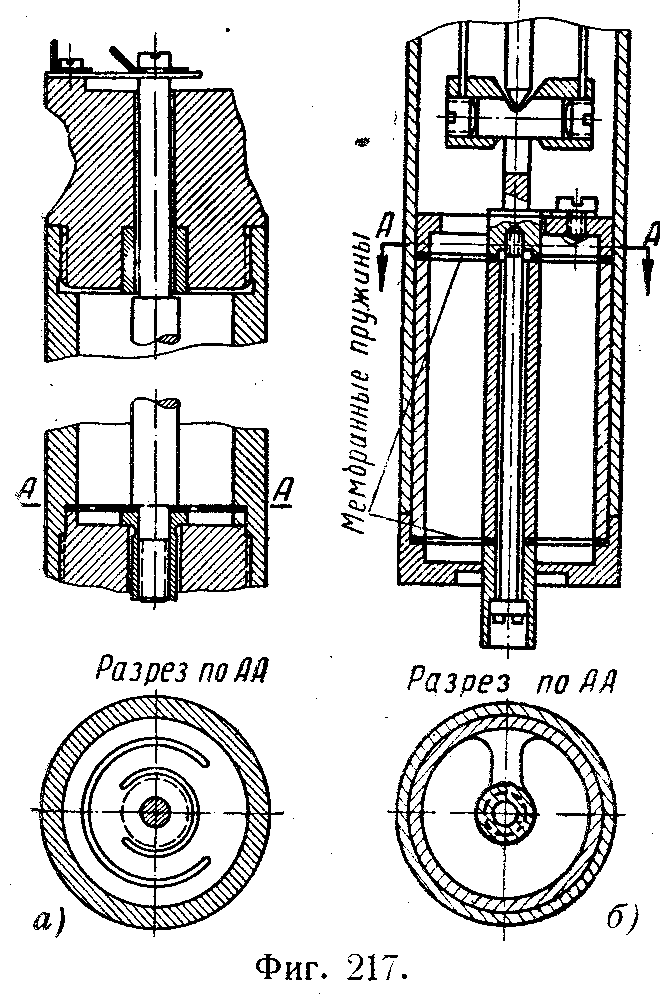

На фиг. 217, а показано крепление стержня микрометра пружинного, причем верхний конец укреплен на пластине прямоугольной формы, а нижний на круглой с вырезами, напоминающей по форме мембрану.

В миниметре завода «Калибр» (фиг. 217, б) измерительный стержень установлен на пластинах в виде колец с внутренними язычками, что создает удобство монтажа в трубке миниметра.

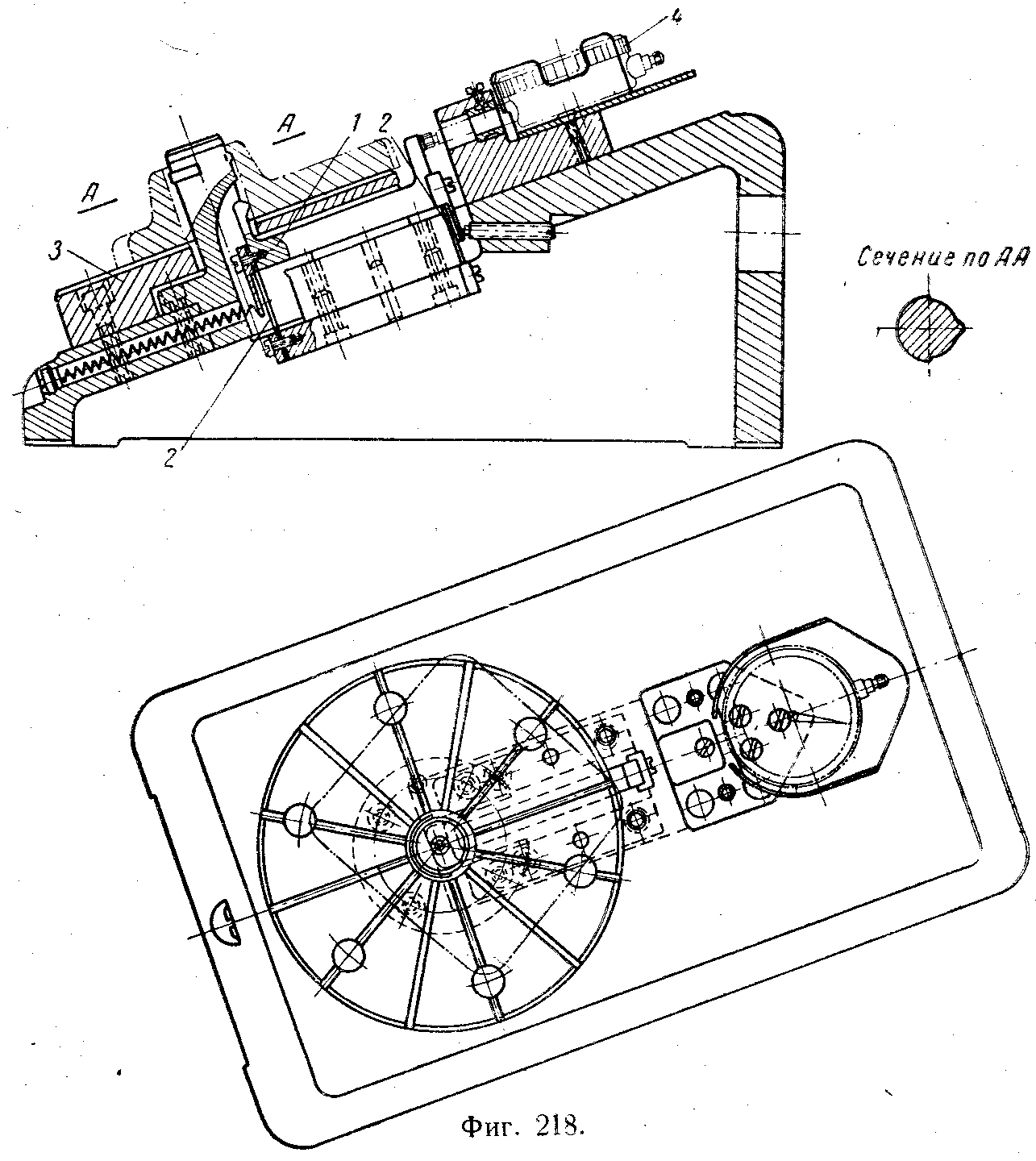

Ввиду того что крепление пластин в приспособлениях обычно располагается односторонне, а не центрично, передачи можно применять не только для проверки наружных (фиг. 216, а), но и внутренних поверхностей (фиг. 216, б). Передача, показанная на фиг. 216, 6, имеет возможность «обходить» выступы проверяемой детали или частей самого приспособления, что при другой конструкции передачи потребовало бы применения нескольких передающих звеньев. В качестве примера рассмотрим два однотипных приспособления для проверки перпендикулярности отверстия к плоскости. На фиг. 218 показано приспособление, оснащенное прямой передачей на упругих пластинах 2.

Подвижная планка 1 передачи «обходит» фланец детали и опорную плиту 3 приспособления. В то же время расположение индикатора 4 обеспечивает удобный обзор его шкалы контролером.

Применение для аналогичной проверки рычажной передачи (фиг. 23) заставило конструктора, чтобы не делать многозвенной передачи, опустить миниметр и тем значительно снизило удобство наблюдения за его шкалой.

Передачи на пластинах наряду с высокой чувствительностью обладают и значительной поперечной жесткостью.

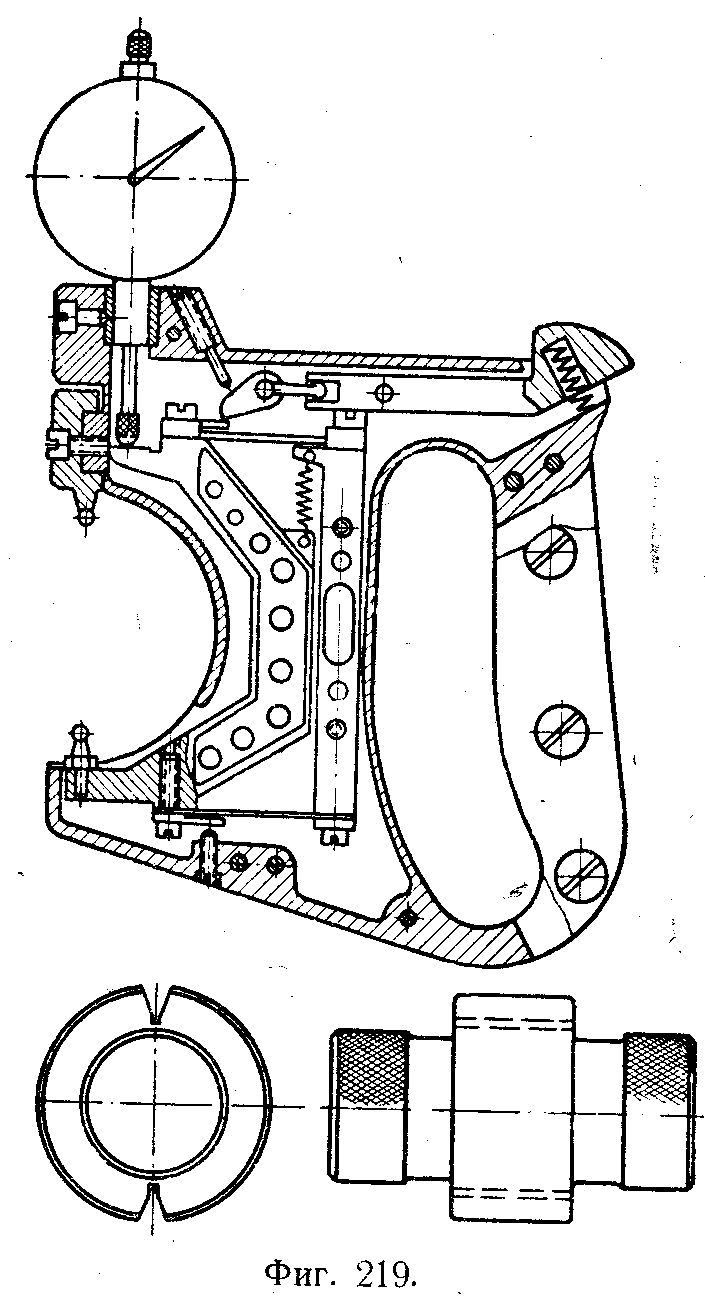

В результате этого даже в тех случаях, когда точки контакта передаточной планки с проверяемой деталью и той же планки с измерительным устройством не располагаются на одной линии, передаточное отношение все же сохраняется без изменения. Подобный случай показан на фиг. 219.

Скоба с индикатором, предназначенная для проверки размера эвольвентных шлицев, имеет верхний неподвижный и нижний подвижный измерительные наконечники. Подвижный наконечник выполнен в виде прямой передачи на двух упругих пластинах с «обходом» самого проверяемого вала. Индикатор расположен не на линии измерения, а снесен несколько в сторону, от чего практически точность не снизилась. Применение подобной передачи и малогабаритного индикатора ИЧ-2 позволило сделать конструкцию скобы компактной и легкой.

Передачи на упругих пластинах позволяют построить нормальный узел, который можно монтировать на различные контрольные приспособления.

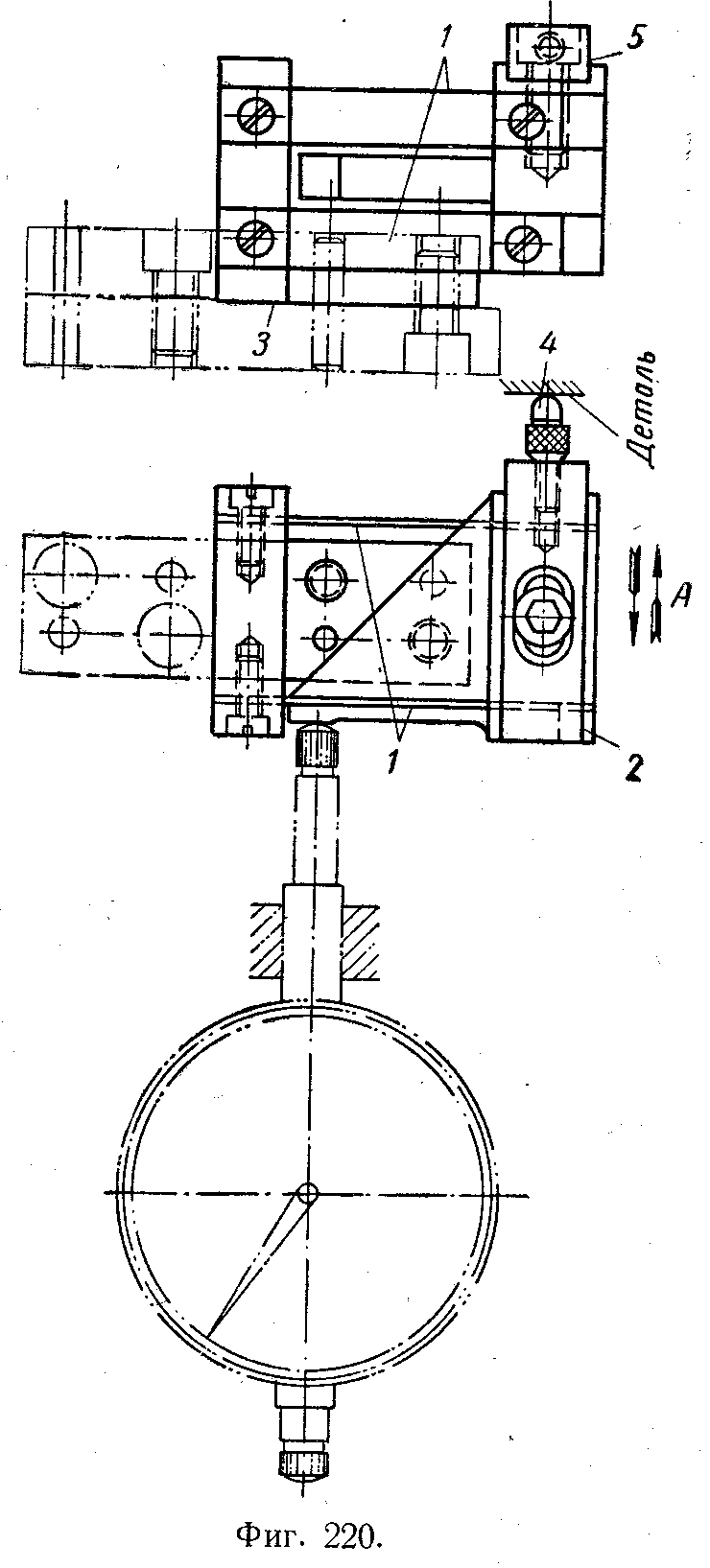

Нормальная передача (фиг. 220), включающая четыре пластины 1 вместо двух, обладает значительно большей поперечной жесткостью, хотя и имеет несколько большие габариты. Вынесенная в сторону консольно выступающая часть колодки 2 позволяет сместить индикатор с оси измерения. Как было сказано выше, снос точки контакта с индикатором с оси измерения не вносит погрешности, так как все точки колодки 2 перемещаются параллельно стрелкам А.

В случае необходимости производить измерения в двух близко расположенных точках, можно установить рядом две передачи — одну с правым, а другую с левым расположением монтажных угольников 3. При этом точки контакта наконечников 4 с деталью у обеих передач окажутся рядом, а индикаторы будут разнесены на расстояние, достаточное для их установки.

Угольник 3 можно изготовлять как с внутренним расположением крепежной лапки, так и с наружным (показано тонкой линией).

Измерительный наконечник 4 установлен в регулирующую планку 5, перемещаемую в пазу колодки 2.

Подобная конструкция широко применяется американской фирмой «Federal» в многомерных контрольных приспособлениях.

Для обеспечения большей надежности передачи на упругих пластинах она должна иметь достаточную поперечную жесткость, которая будет противостоять случайным боковым ударам, сдвигающему усилию в случае поперечного скольжения поверхности проверяемой детали по наконечнику в процессе измерения и т. д.

Крепление пластины одним винтом на каждом конце не может обеспечить поперечной жесткости узла.

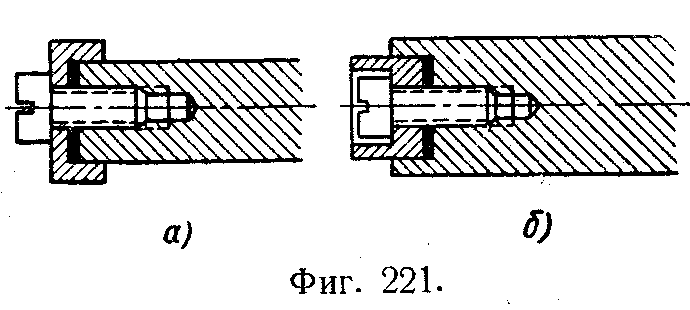

Поэтому пластины предохраняют от поворота вокруг оси крепежных винтов прямоугольными прихватами, имеющими посадку на выступ корпуса или планки (фиг. 221, а) или входящими в соответствующий паз корпуса или планки (фиг. 221, б).

Упругая пластина и прихват, равно как и корпус (или планка), должны иметь шлифованные посадочные плоскости, а по ширине — плотную посадку по 2-му классу точности.

Во избежание образования радиусов в углах посадочного паза должны иметься подрезки, которые делаются в плоскость паза, не захватывая его боковых сторон. Подрезки в боковые стенки полностью нарушают посадку пластины, учитывая, что ее толщина не превышает 0,3 мм, ликвидировав все преимущество подобного крепления.

2. Рычажные передачи. Рычажные передачи, применяемые в контрольных приспособлениях и приборах, имеют рабочий контакт или непосредственно с деталью, или же с другими элементами самого приспособления передаточными штифтами, измерительными наконечниками и т. п.

Концы плеч рычагов должны обеспечивать точечный контакт с поверхностью проверяемой детали или следующего передающего звена приспособления. Для этого поверхности концов плеч рычагов выполняют трех типов:

а) сферическая поверхность — контактирует с плоской или большого радиуса поверхностью;

б) плоская поверхность — контактирует со сферической поверхностью;

в) ножеобразная поверхность — контактирует с цилиндрической поверхностью.

Наиболее широко применяют в рычажных передачах сочетание сферы с плоскостью, особенно при сопряжении различных звеньев приспособления.

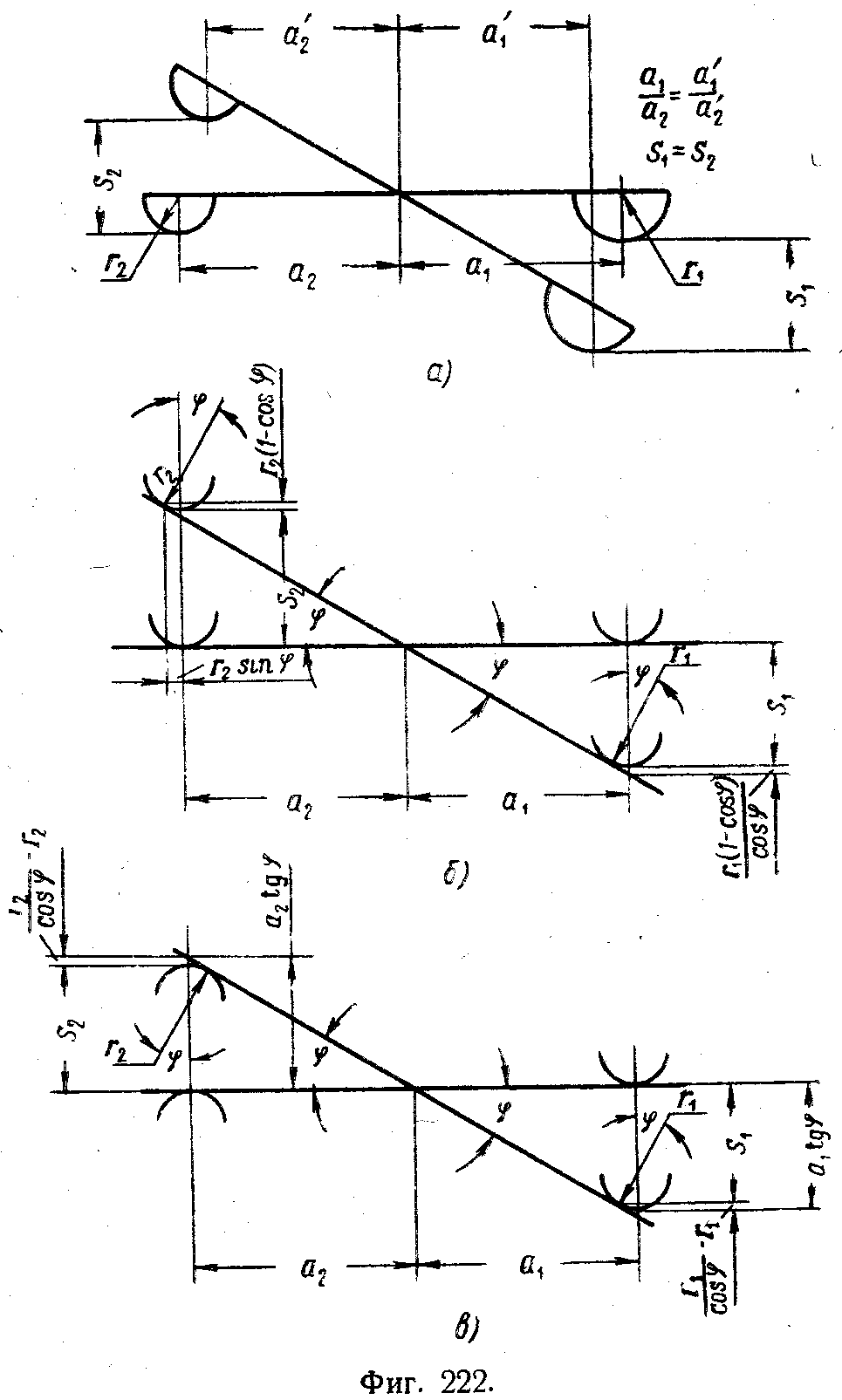

Основным требованием, предъявляемым к рычажным передачам, является сохранение постоянства передаточного отношения при поворотах рычага. Этому условию отвечает [7] конструкция рычага, имеющего на концах две сферические поверхности, центры которых лежат на прямой, проходящей через точку качания рычага (фиг. 222, а), При этом величины радиусов сфер и их соотношение не имеют значения, — радиусы могут быть как одной величины, так и различные. Менее целесообразна конструкция рычага, имеющего на концах плоские поверхности, проходящие через ось качания (фиг. 222, б).

Плоские поверхности рычага соприкасаются со сферическими поверхностями смежных звеньев приспособления. При повороте рычага на некоторый угол ср произойдет уменьшение правого и увеличение левого плеча, чем нарушится передаточное отношение.

Как видно из приведенной схемы, и согласно исследованиям канд. техн. наук И. Е. Дворецкого [7]:

(58)

(58)

Кроме того,

(59)

(59)

или

. (59а)

. (59а)

Погрешность ведомого звена ΔS2 является разностью между действительным перемещением S2 и перемещением, соответствующим номинальному передаточному отношению

. (60)

. (60)

Решая данное уравнение совместно с предыдущими уравнениями (58) и (59), получаем

(61)

(61)

При точечном контакте, т. е. при радиусах r1 и r2, равных нулю, погрешность ΔS2 также будет равна нулю. Следовательно, независимо от величины угла φ передаточное отношение будет оставаться постоянным.

При расположении сферических наконечников передаточных штифтов с противоположных сторон рычага (фиг. 222, в) постоянство передаточного отношения сохраняется [7] и погрешность ΔS2 не возникает, если будет обеспечено соотношение радиусов сфер:

.

.

Учитывая, что при малых перемещениях рычагов контрольных приспособлений и относительно больших плечах рычагов погрешность ΔS2 будет также очень мала, ею практически можно пренебречь.

Для дополнительного уменьшения величины ΔS2 контактирующий радиус r должен быть выполнен возможно меньшим.

В производственной практике иногда условно считают, что рычаги имеют со смежным передаточными звеньями точечный контакт. Погрешностью измерения при этом или пренебрегают, или учитывают ее при аттестации приспособления.

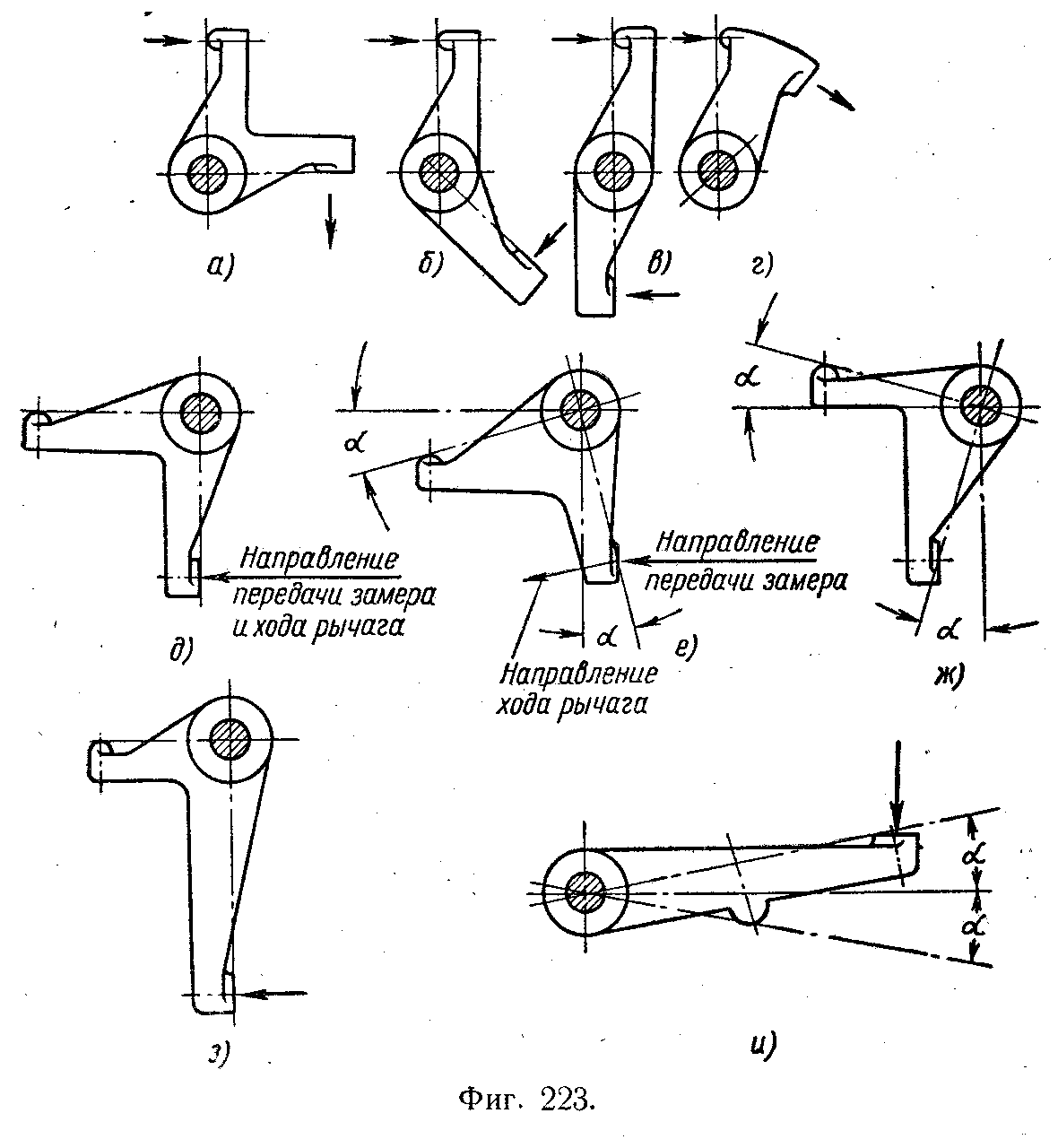

Форма передающего рычага (фиг. 223) определяется его назначением и конструкцией всего приспособления.

Рычаги могут быть угловые (фиг. 223, а, б, г, д, е, ж, з), прямые (фиг. 223, в, и), увеличивающие или уменьшающие (фиг. 223,з, и).

Во избежание проскальзывания , и повышенного износа поверхности контакта с проверяемой деталью или узлами приспособления необходимо, чтобы контактная плоскость рычага была перпендикулярна к направлению измерения и проходила через ось рычага.

Однако в ряде случаев для упрощения конструкции приходится смещать точку контакта с нормальной плоскости. В результате этого линия, соединяющая контактную точку рычага и ось его качания, оказывается неперпендикулярна направлению передачи отклонения проверяемого размера.

Такая, конструкция, кроме ускоренного износа, ведет к возникновению дополнительных погрешностей за счет нарушения передаточного отношения рычагов.

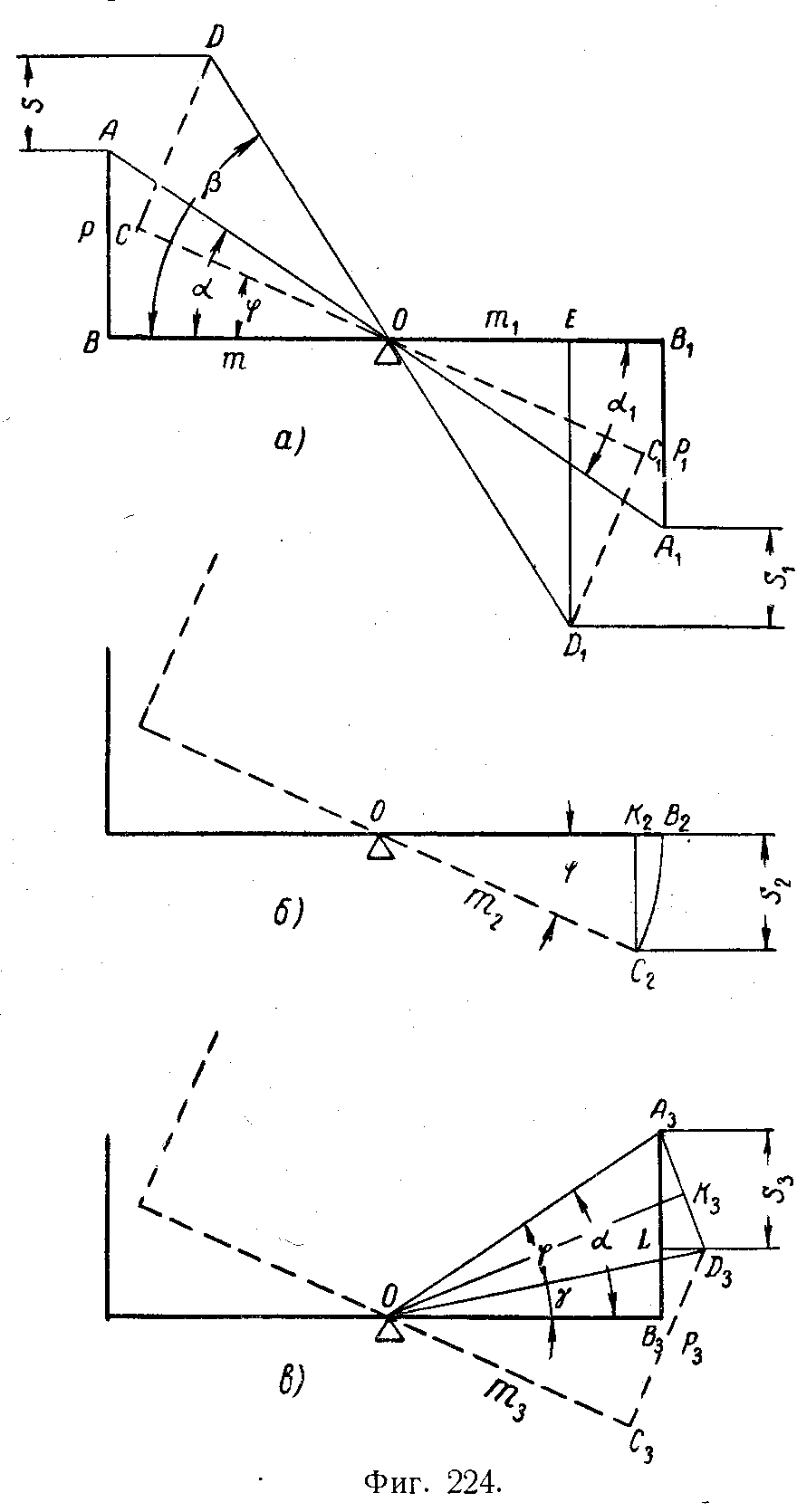

На фиг. 224 приведены основные устройства рычагов, контактные поверхности которых расположены не в нормальной плоскости.

Первый случай (фиг. 224, а) соответствует рычагу, у которого контактные точки снесены с нормальной плоскости в противоположные стороны, но на равные угловые величины.

Проследим, чему равно перемещение левого ведущего плеча рычага:

тогда угол поворота ведущего плеча

(62)

(62)

Правое ведомое плечо будет перемещаться на величину:

По построению получаем

(63)

(63)

Если принять т = m1 и Р = Р1, то получатся S = S1.

Второй случай (фиг. 224, б) соответствует рычагу, у которого контактная точка ведущего плеча снесена с нормальной плоскости на величину Р, а контактная точка ведомого плеча расположена на нормальной плоскости рычага.

Перемещение левого ведущего плеча выражается теми же соотношениями, что и в предыдущем случае.

Перемещение правого ведомого плеча равно

S2 = C2К2 = ОС2 ·sinφ = m2·sinφ. (64)

Третий случай (фиг. 224, в) соответствует рычагу с двумя контактными точками, снесенными на одинаковую угловую величину в одну сторону от нормальной плоскости рычага. Перемещение левого ведущего плеча рычага 5 остается прежним.

Определяем перемещение ведомого плеча S3

A3D3 = 2K3D3;

(65)

(65)

Для того чтобы лучше выявить порядок величин получаемых погрешностей, проследим за ними на конкретном примере.

Так, если принять для равноплечих рычагов: m = 30; Р = 5 и S = 0,5, то подставляя эти данные в приведенные уравнения, получим:

S1 = S = 0,5; S2 = 0,506 и S3 = 0,507.

Следовательно, относительная погрешность передаточного рычага составит немногим более 1%.

Как видим, погрешности подобных рычагов невелики, а при конструктивном оформлении рычага со сносом обеих контактных точек на равные угловые величины, но в противоположные стороны относительно оси качания, погрешность ΔS вообще не возникает.

Передаточные отношения рычагов, применяемые для увеличения передаваемых величин, рекомендуется принимать равными 1,5 : 1; 2 : 1; 3 : 1 и реже 5 : 1.

Применения в контрольных приспособлениях более высоких передаточных отношений следует избегать, так как увеличение показаний измерительного устройства сопровождается при этом возникновением больших погрешностей в передаче. Попытки сократить эти погрешности связаны с конструктивными усложнениями, которые ликвидируют все преимущества увеличивающего рычага. В подобных случаях целесообразнее применять измерительные устройства более высокой точности, например, заменить индикатор с ценой деления 0,01 мм на индикатор с ценой деления 0,002 мм.

Для обеспечения точности передаточного отношения рычажных передач размеры плеч рычагов следует задавать на чертежах с допусками порядка  0,1 мм (для рычагов с величиной плеча 15—40 мм).

0,1 мм (для рычагов с величиной плеча 15—40 мм).

При большей длине плеча соответственно может быть расширен и допуск на его изготовление. Если рычаг имеет на рабочем конце сферу, то допуском ограничивается расстояние от оси качания до центра сферы. Если рычаг имеет на рабочем конце плоскость, то допуск назначается на соответствующий размер в корпусе приспособления (например, на размер от оси качания рычага до оси гнезда крепления индикатора).

Рычаги изготовляют из высокоуглеродистой стали с закалкой до твердости Rс = 60…64, причем эту твердость должен иметь не только конец, контактирующий с деталью, но и конец, контактирующий с наконечником измерительного устройства. Даже при незначительном измерительном усилии индикатора на плоскости передающего рычага, не имеющего достаточной твердости, вырабатывается лунка, которая может внести в измерение дополнительные погрешности.

Возможность подобной выработки возрастает при наличии заметного проскальзывания поверхности рычага относительно наконечника измерительного устройства.

Одним из основных факторов, влияющих на точность работы приспособления, является величина зазора и качки рычага на оси. Чем выше точность проверяемого размера, тем тщательнее должен быть выполнен шарнир, на котором качается рычаг.

Шарниры рычагов можно разделить на три типа:

а) шарниры с небольшим зазором, увеличивающимся по мере износа;

б) шарниры с регулируемым зазором;

в) шарниры без зазора.

Шарнир с зазором, увеличивающимся по мере износа, имеет широкое применение в конструкциях контрольных приспособлений. Наибольшее распространение имеет шарнир в виде штифта, на котором качается рычаг. Подобная конструкция надежна и весьма удобна в изготовлении. Благодаря ее компактности рычаг на штифте легко помещается в наиболее тесные места конструкций контрольных приспособлений.

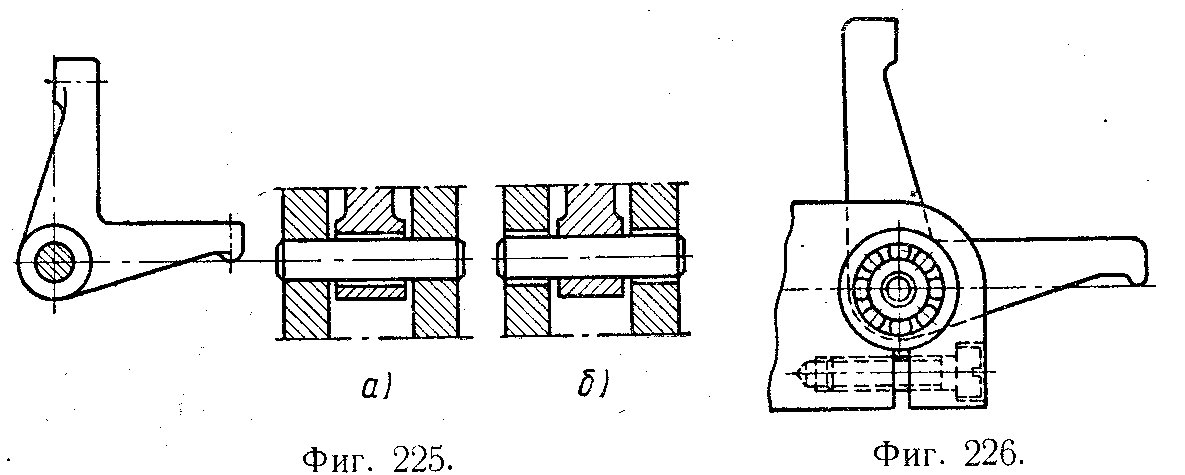

Качание штифта может осуществляться двумя методами — рычаг качается на неподвижном штифте или рычаг с запрессованным в него штифтом качается в отверстиях корпуса.

Первый метод (фиг. 225, а) имеет то преимущество, что обе трущиеся поверхности (штифта и отверстия рычага) могут быть калеными, чем повышается износоустойчивость шарнира. Поэтому такой метод выполнения шарнира находит широкое применение в конструкциях контрольных приспособлений.

Второй метод (фиг. 225, б) применяют только в тех случаях, когда имеется каленый корпус или в него запрессованы каленые втулки. Преимуществом этого метода является то, что опорная база рычага разнесена на большую ширину, чем уменьшается возможность боковой качки рычага. Поэтому подобную конструкцию рекомендуется применять при рычагах, имеющих большую длину плеч.

Посадка рычага в корпусе по боковым сторонам и отверстию рекомендуется скользящая по 2-му классу точности.

Повышения точности шарнира можно достигать индивидуальной притиркой отверстия по штифту с обеспечением минимального зазора (порядка 2—3 лис).

По мере износа шарнира появляются увеличенные зазоры между штифтом и отверстием, влияющие на увеличение погрешности передачи. Ремонт и восстановление шарнира легко осуществляются путем изготовления нового штифта увеличенного размера.

Значительно большей износоустойчивостью обладают шарниры, в которых ось качается на шарикоподшипниках. Одновременно повышается легкость .качания рычага, т. е. его чувствительность. Так как угол поворота рычага в процессе измерения очень мал, то биение шарикоподшипника не оказывает влияния на точность передачи. Для уменьшения погрешности, вызываемой наличием бокового зазора в шарикоподшипниках, можно применять болты, обжимающие наружное кольцо (фиг. 226).

При отсутствии обжимающих болтов посадка подшипника в корпус должна обеспечивать необходимый натяг.

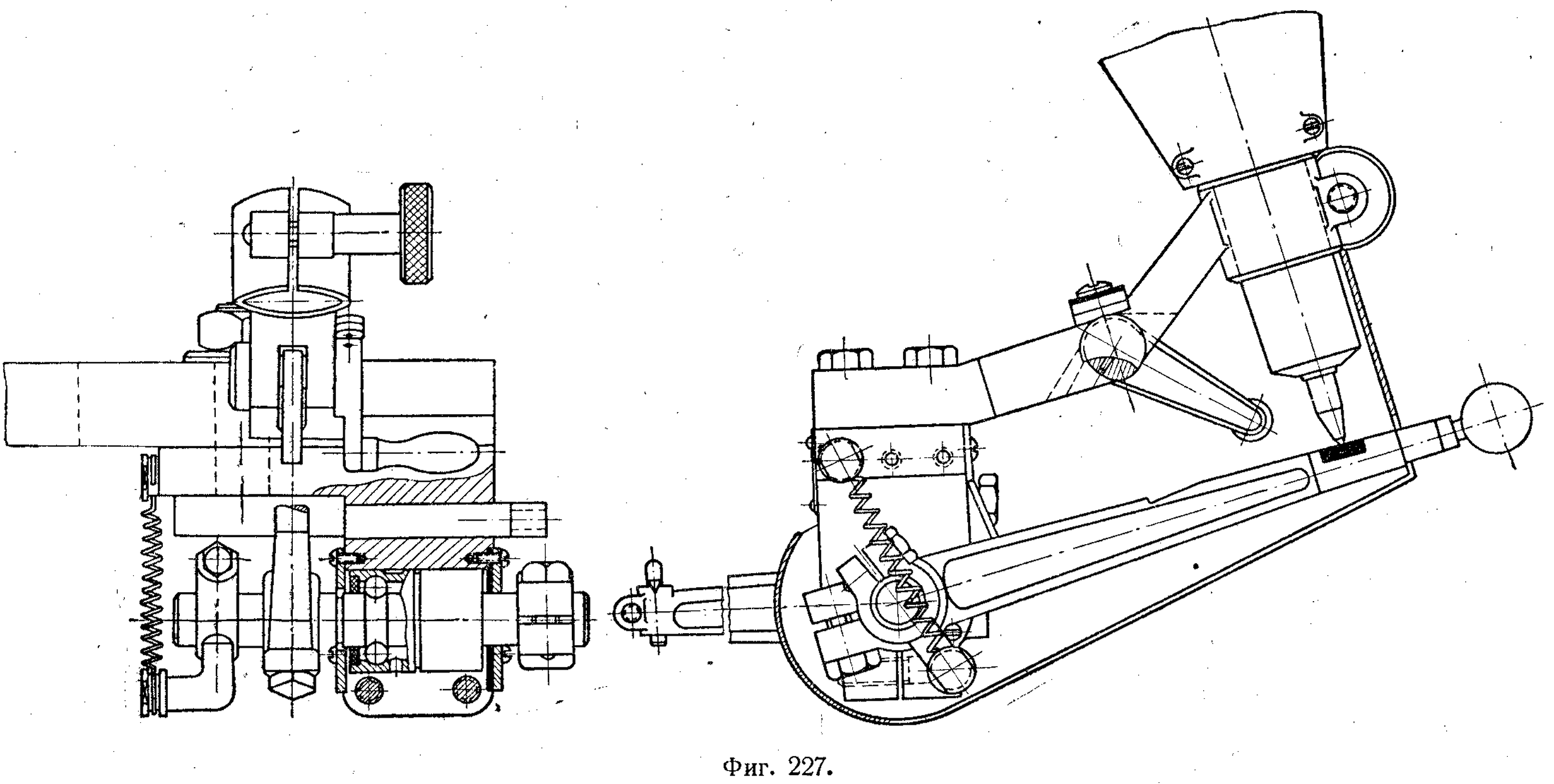

Удобны для применения в контрольных приспособлениях шарикоподшипники, изготовленные с небольшим предварительным натягом. На фиг. 227 показан прибор для проверки отверстия детали на станке в процессе шлифования. Рычаг прибора качается на серийном подшипнике, имеющем два ряда шариков, разнесенных на значительное расстояние (порядка 20 мм) и собранных с преднатягом от 0 до 0,015 мм. Прибор наряду с высокой чувствительностью и легкостью хода обладает и большой жесткостью, которая обеспечивает, несмотря на наличие постоянного бокового усилия, долговечность работы без износа и появления боковой качки рычага.

Недостатком конструкции шарнира с применением шарикоподшипников является громоздкость, которая ограничивает его применение.

Подобные шарниры широко используются в цеховых измерительных приборах шарикоподшипниковой промышленности.

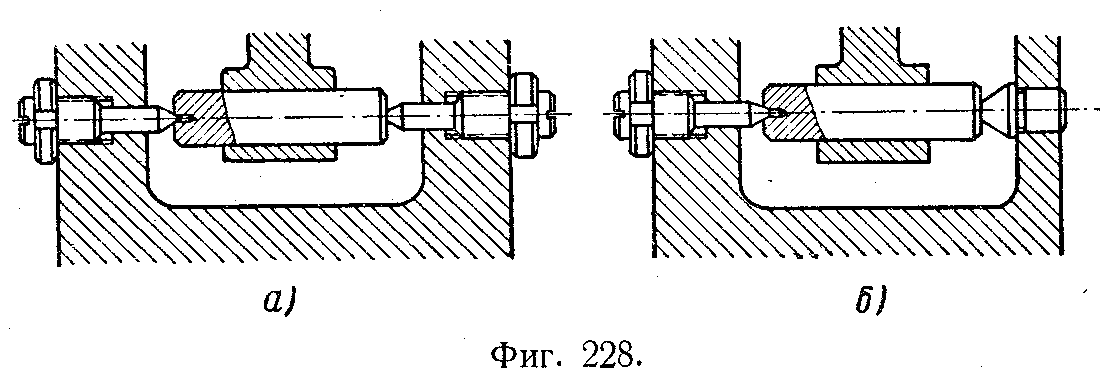

Шарниры с регулируемым зазором применяют для уменьшения величин зазоров и повышения точности передачи. Наибольшее распространение имеет шарнир с осью рычага, качающейся в центрах (фиг. 228). Эту конструкцию, обладающую высокой чувствительностью, применяют на приборах и приспособлениях, предназначенных для измерений повышенной точности. За счет регулирования резьбовых центров достигается легкая, практически беззазорная посадка рычага.

По мере износа центры подтягивают, в результате чего значительно увеличивается срок службы между ремонтами. Посадки рычага на центры следует избегать в тех случаях, когда возможны удары по нему при установке проверяемой детали на приспособление или непосредственно при измерении. Для обеспечения правильной работы узла должно быть создано качественное спряжение конуса центра с центровым отверстием оси рычага. Оно достигается тем, что центры, кроме посадки по резьбе, имеют дополнительное направление по цилиндрическому пояску.

В корпусе должна быть выдержана соосность направляющих отверстий под центры, а сами центры не должны иметь биения конуса к посадочному цилиндру более 0,01 мм. Для плавности регулирования центров следует применять 1-ю или 2-ю мелкие метрические резьбы. После регулирования центров они должны быть зафиксированы контргайками.

Конструкцию регулируемого шарнира на центрах можно выполнять с двумя регулируемыми центрами или же с одним регулируемым и другим неподвижным центром. Практически достаточно регулировать только один центр. Применение неподвижного центра удобно и в тех случаях, когда к нему по конструкции приспособления нет удобного подхода.

Центры и центровые отверстия шарнира следует выполнять из высокоуглеродистой закаленной стали с чистотой поверхности порядка 9-го или 10-го класса. Центры изготовляют с более высокой твердостью, чем центровые отверстия; это обеспечивает хорошую притираемость деталей шарнира в процессе эксплуатации и уменьшает возможность появления выработок на конусах центров.

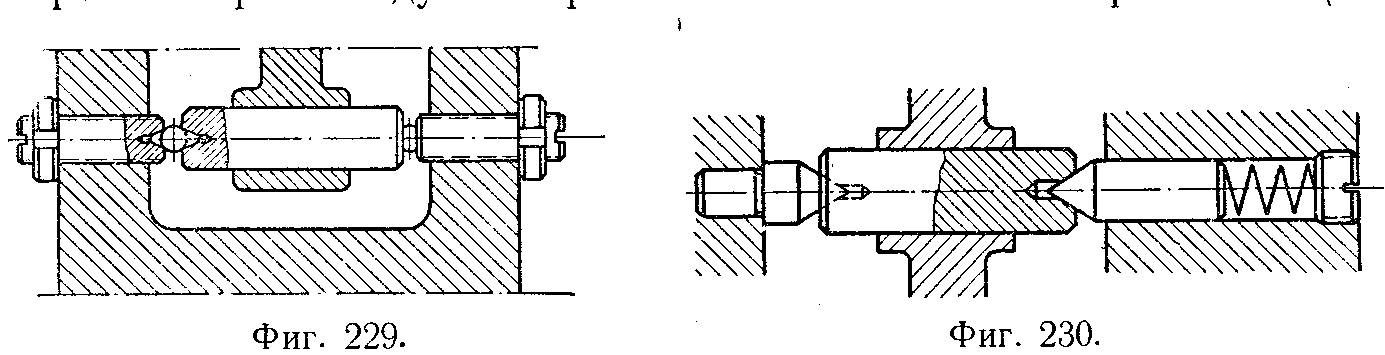

Рычаг, качающийся на шариках (фиг. 229), по характеру своей работы аналогичен рычагу, качающемуся на центрах. За счет уменьшения поверхности касания шарнир этой конструкции более чувствителен, но и более подвержен износу и требует сравнительно частого регулирования для устранения качки. Поэтому рычаг на шариках не рекомендуется применять в цеховых приспособлениях, хотя он и находит широкое применение в лабораторных измерительных приборах.

Шарики компенсируют возможные перекосы и несоосность винтов, в результате чего винты могут иметь посадку только по резьбе без цилиндрического направления. Для облегчения регулирования рекомендуется применять винты с мелкой резьбой. Центровые отверстия под шарики должны иметь угол 60 или 90°, чистоту поверхности не ниже 10-го класса и твердость Rс = 60…64.

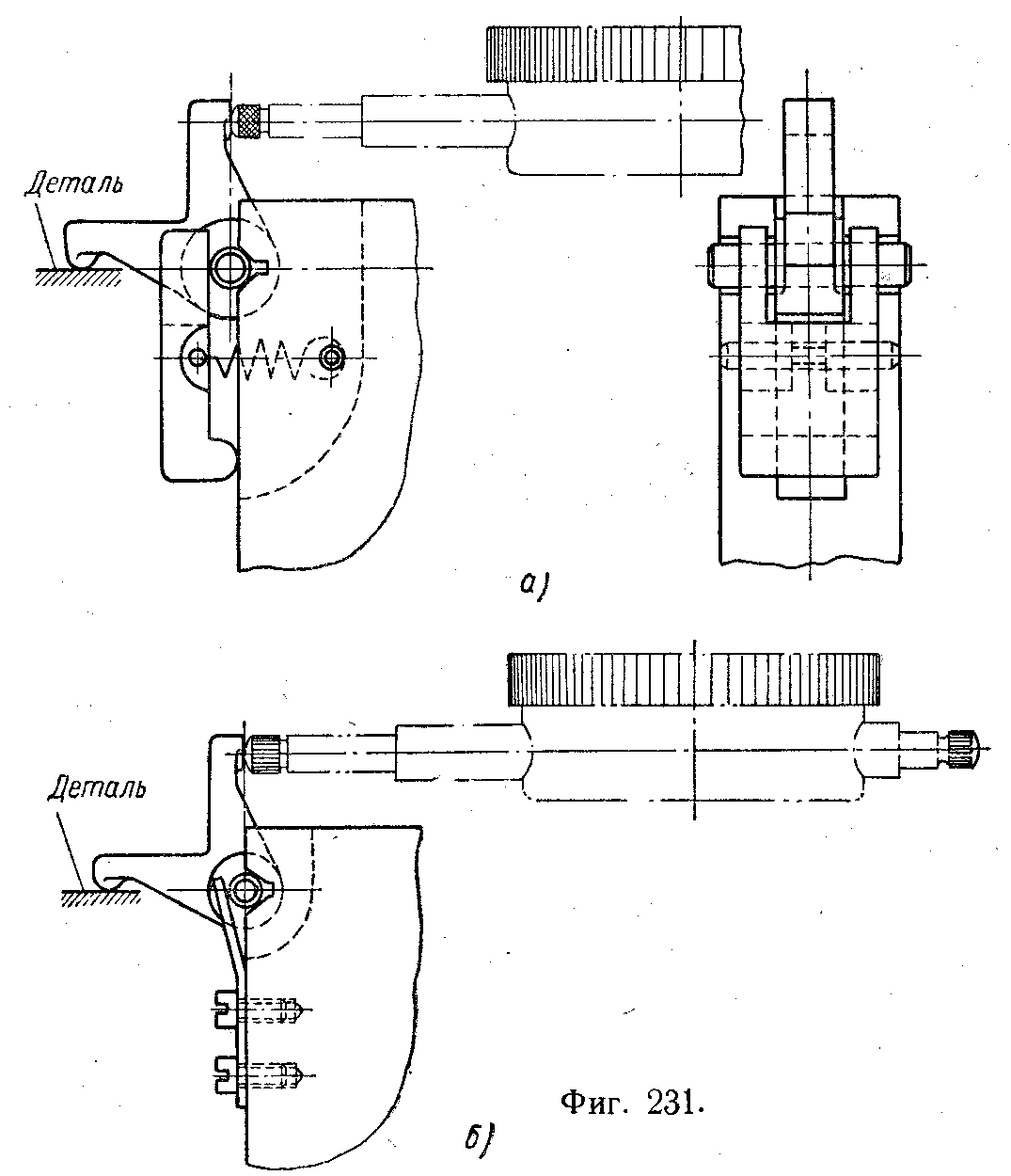

Шарниры на центрах и шариках могут иметь вместо регулирования одну сторону с пружинным поджимом (фиг. 230).

При этом зазоры, образующиеся в процессе износа, устраняются пружинным плунжером. К недостаткам подобной конструкции надо отнести ее чувствительность к ударам и боковым усилиям, а также то, что зазор, имеющийся в посадке самого плунжера, вносит дополнительные погрешности в работу передачи.

Для повышения жесткости этого шарнира подвижный плунжер можно фиксировать винтом, расположенным в корпусе. При этом теряется способность шарнира автоматически выбирать зазоры, но упрощается сравнительно с резьбовым центром его регулирование.

Другим методом построения шарнира с автоматическим устранением зазора является применение цапф, которые лежат на призмах и прижимаются к ним одной или двумя пружинами (фиг. 231). Прижим цапф рычага к призмам может происходить при помощи нагруженной пружинной планки (фиг. 231, а) или плоскими пружинами (фиг. 231, б).

Ввиду большей жесткости конструкции описанный шарнир сказывается несколько надежнее предыдущего, но обладает меньшей чувствительностью.

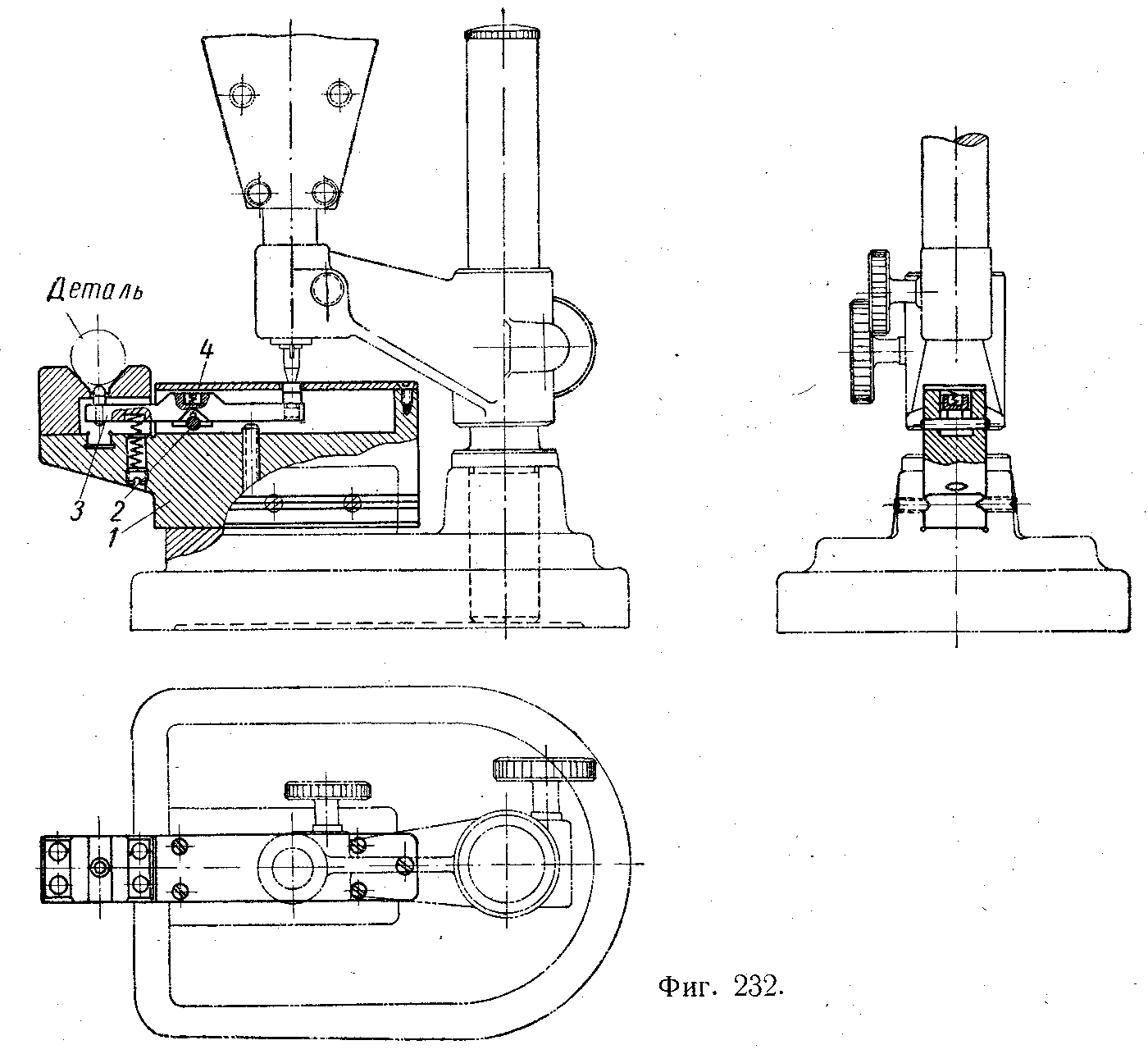

На фиг. 232 показана конструкция измерительного прибора для контроля огранки цилиндрических деталей путем вращения их в призме.

Передающий рычаг 3, опирающийся призмой на цилиндрический штифт 2, прижат к нему сверху пружиной 4. Туда же направлены усилия, приложенные к обоим концам рычага 3, и повышающие надежность опоры призмы рычага на штифт 2.

Поперечное смещение рычага 3 ограничивается боковыми сторонами паза корпуса 1.

Подобные конструкции имеют сходство с шарнирами, в которых рычаги опираются ножами на призмы, однако они технологичнее в изготовлении и менее подвержены износу. По этой причине шарниры на ножах, широко распространенные в приборостроении, не находят применения в цеховых контрольных приспособлениях и приборах.

Шарниры без зазора, основанные на применении упругих пластин и напоминающие прямые передачи на пластинах, работают без трения и износа, чем определяется их надежность.

Передающие рычаги могут крепиться на одной, двух, трех и четырех пластинах.

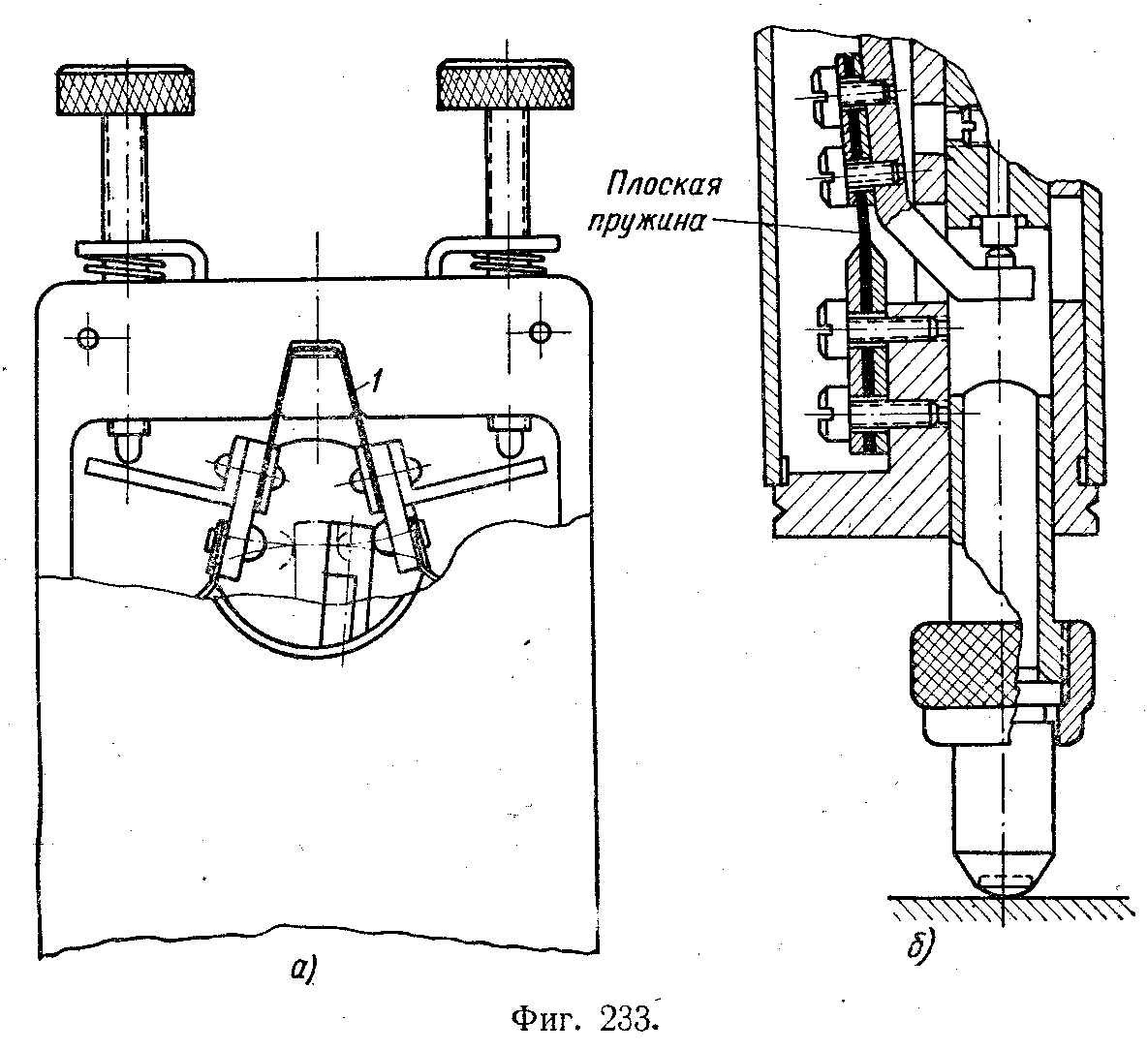

Применение рычагов, закрепленных на одной пластине, позволяет создавать весьма компактные приборы и датчики высокой чувствительности (фиг. 233).

Недостатком установки рычага на одной пластине является неопределенность оси его поворота. Эта неопределенность тем больше, чем больше длина свободного вылета пластины между местами крепления. Кроме того, одна пластина не гарантирует шарнир от скручивания в случае возникновения боковых усилий. Поэтому в контрольных приспособлениях однопластинчатый шарнир применяют редко.

Дата добавления: 2020-02-05; просмотров: 1305;