Установы и образцовые детали. Приспособления для проверки клапана

Особое место в конструкциях контрольных приспособлений занимают установы и образцовые детали. Не являясь, как правило, элементами самого приспособления, они весьма часто определяют условия правильной его работы и эксплуатации.

Основным назначением установов и образцовых деталей является соответствующая настройка измерительных устройств приспособлений при относительных методах измерения. В этих случаях размер проверяемой детали определяется сопоставлением с известным размером установа или образцовой детали.

Однако применение их не ограничивается областью относительных измерений. В ряде случаев работы контрольных приспособлений по абсолютному методу измерения (при проверке отклонений от правильной геометрической формы и в других подобных случаях) оказывается необходимым использование установов и образцовых деталей для контроля надежности и стабильности работы .самого приспособления.

Применение установов и образцовых деталей позволяет не только хорошо подготовить контрольное приспособление к работе, но также быстро и удобно проверить общее его состояние и выявить нарушение правильной его наладки непосредственно в ходе эксплуатации.

Вместе с тем установ и образцовая деталь существенно между собой различаются.

Установ предназначается в основном лишь для настройки указателя измерительного устройства приспособления относительно шкалы в необходимое для работы положение.

Образцовая деталь имеет более широкое назначение. Повторяя (полностью или приближенно) форму и размеры проверяемой детали, она не только выполняет те же функции, что и установ, но одновременно дает возможность проверки правильности общего состояния приспособления в целом.

Различие между установами и образцовыми деталями определяет необходимость раздельного их рассмотрения.

Установы, как сказано выше, применяют для соответствующей настройки измерительных устройств приспособлений перед началом работы, а также для выявления возможных нарушений этой настройки в ходе эксплуатации. Таким образом, установи связаны с работой в основном лишь одного элемента контрольного приспособления — измерительного устройства — и потому, естественно, не могут дать возможности оценить общее состояние всего приспособления, со всеми его элементами (базирующим, зажимным, передаточным и др.).

Установы широко применяют в конструкциях контрольных приспособлений с отсчетными измерительными устройствами, когда требуется определить действительные числовые значения отклонений проверяемых размеров деталей.

Все установы, применяемые в конструкциях контрольных приспособлений, можно разделить на следующие три группы:

1) установы, являющиеся самостоятельными добавлениями к приборам или приспособлениям и непосредственно с ними не связанные;

2) установы, которые при настройке измерительных устройств приспособлений ставят на вспомогательные поверхности, специально для них предусматриваемые и точно координированные относительно основных базирующих элементов приспособлений;

3) установы, стационарно закрепляемые в контрольных приспособлениях.

Простейшими примерами установов первой группы служат плоскопараллельные, концевые меры длины, по которым можно настраивать в нужном положении указатели универсальных измерительных приборов: рычажно-оптических и многих других.

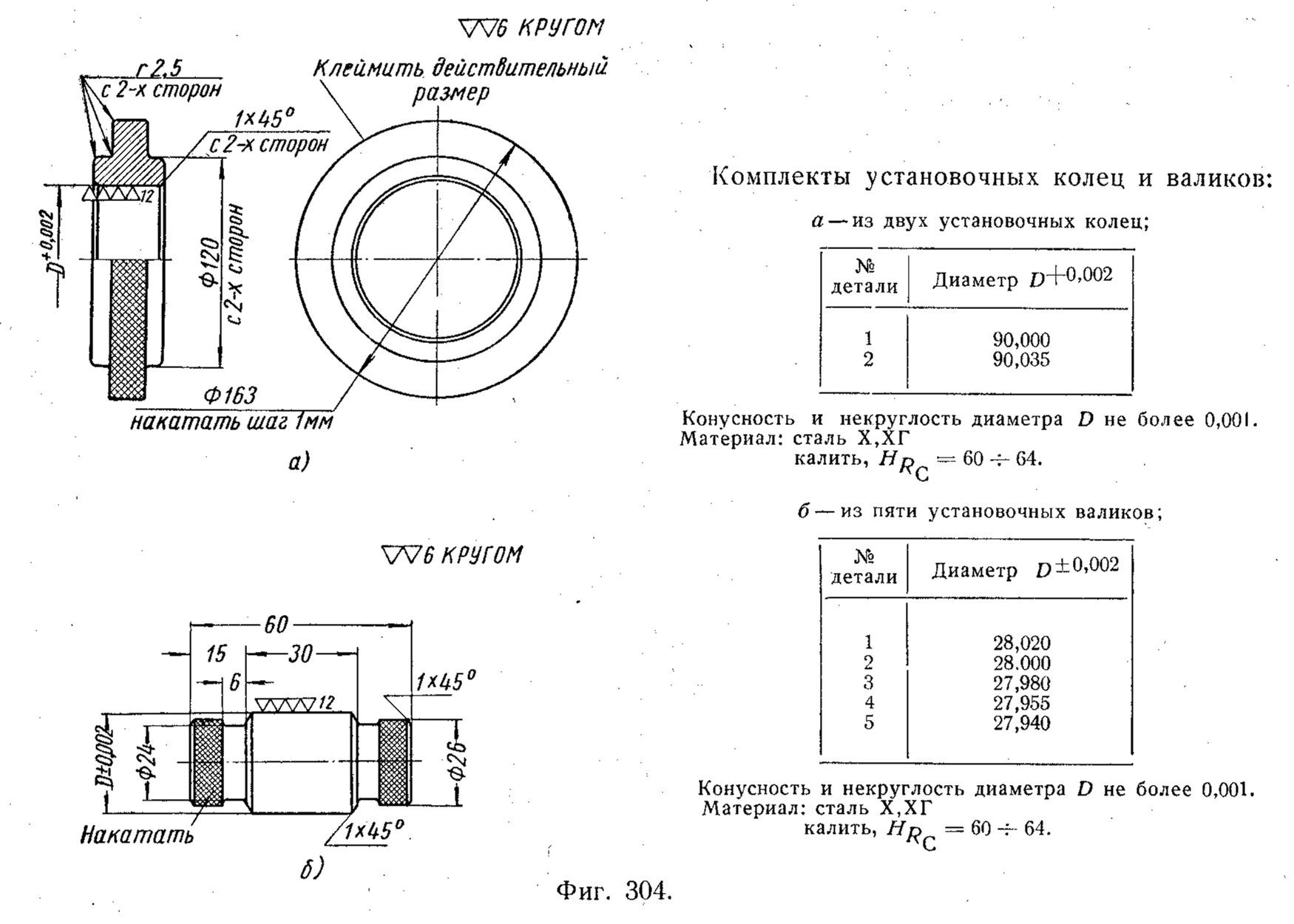

Установы в виде колец и валиков широко применяют при наладке пневматических микромеров и тарировании их шкал для внутренних и наружных измерений. При этом используют наборы установочных колец или валиков. Комплект должен включать не менее двух штук, соответствующих предельным размерам проверяемой детали. Так, на фиг. 304, а приведен комплект из двух установочных колец, номинальные размеры которых соответствуют предельным значениям проверяемого диаметра (ø 90+0,035) детали.

При необходимости точного определения действительного размера проверяемой детали и работе на пневматическом микромере жидкостного типа, имеющем неравномерную шкалу, следует увеличить количество установов в комплекте так, чтобы помимо установов, соответствующих предельным размерам детали, иметь промежуточные, а также размеры, выходящие за пределы проверяемого поля допуска. Это дает возможность тарирования шкалы прибора с достаточной для работы точностью. Так, на фиг. 304, б приведен комплект из пяти установочных валиков для тарирования шкалы пневматического микромера, который в сочетании со специальной скобой [12] проверяет размер вала диаметром 29-0,045.

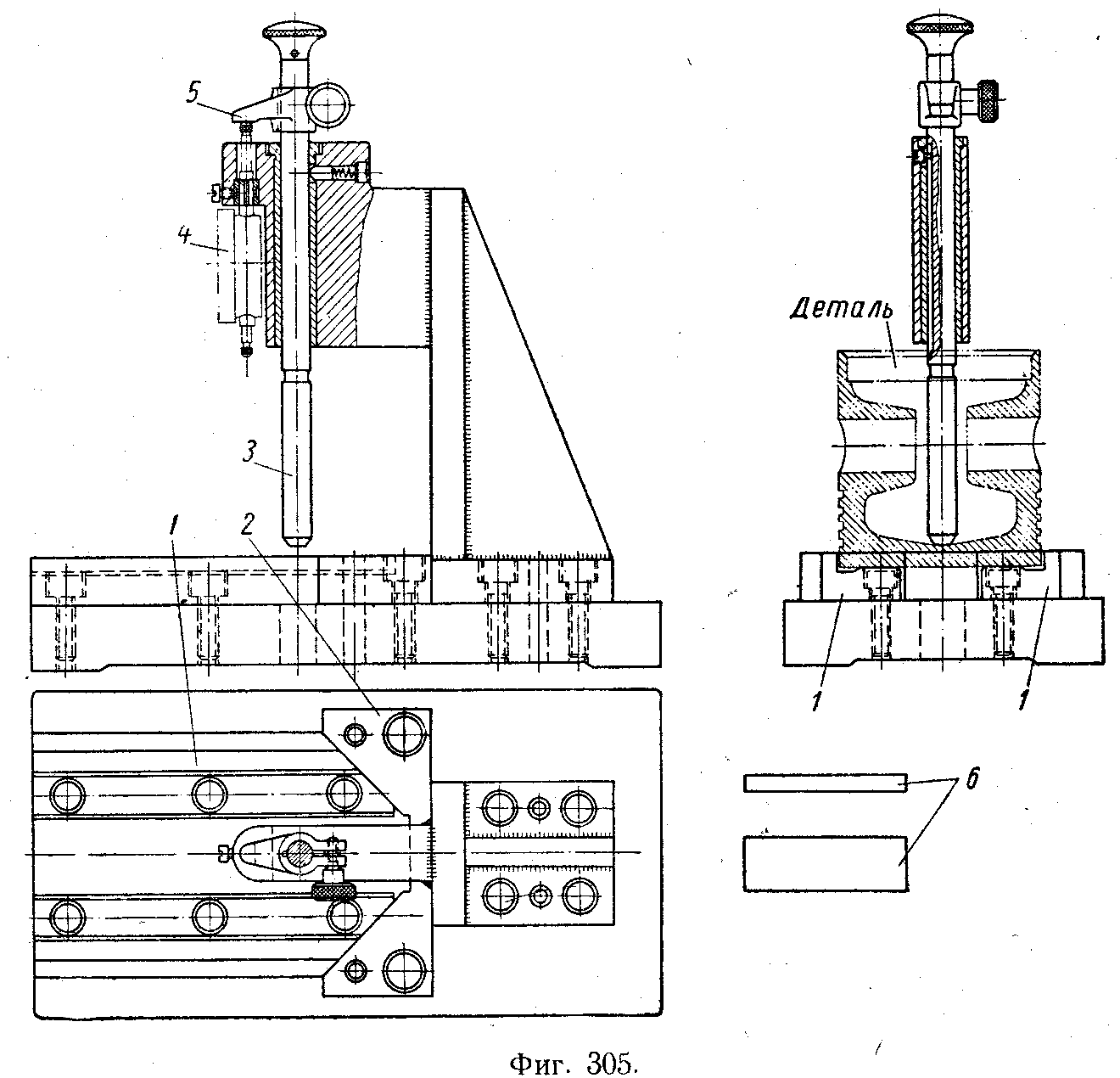

На фиг. 305 приведен пример использования установа, который ставится по тем же поверхностям приспособления, что и проверяемая деталь.

В данном случае показано приспособление для проверки толщины днища поршня. Проверяемый поршень по направляющим 1 подвигается до упора в призму 2. Измерение производится штоком 3, который, перемещаясь вниз, лапкой 5 нажимает на стержень индикатора 4. Контроль толщины днища производят относительным методом — сравнением с размером установочной пластины 6.

В данном случае для настройки индикатора установочную пластину ставят на направляющие 1, т. е. на основную базовую поверхность приспособления, вместо проверяемого поршня.

Подобный способ применения установов наиболее целесообразен, так как он исключает возможность дополнительных погрешностей за счет введения вспомогательных промежуточных поверхностей.

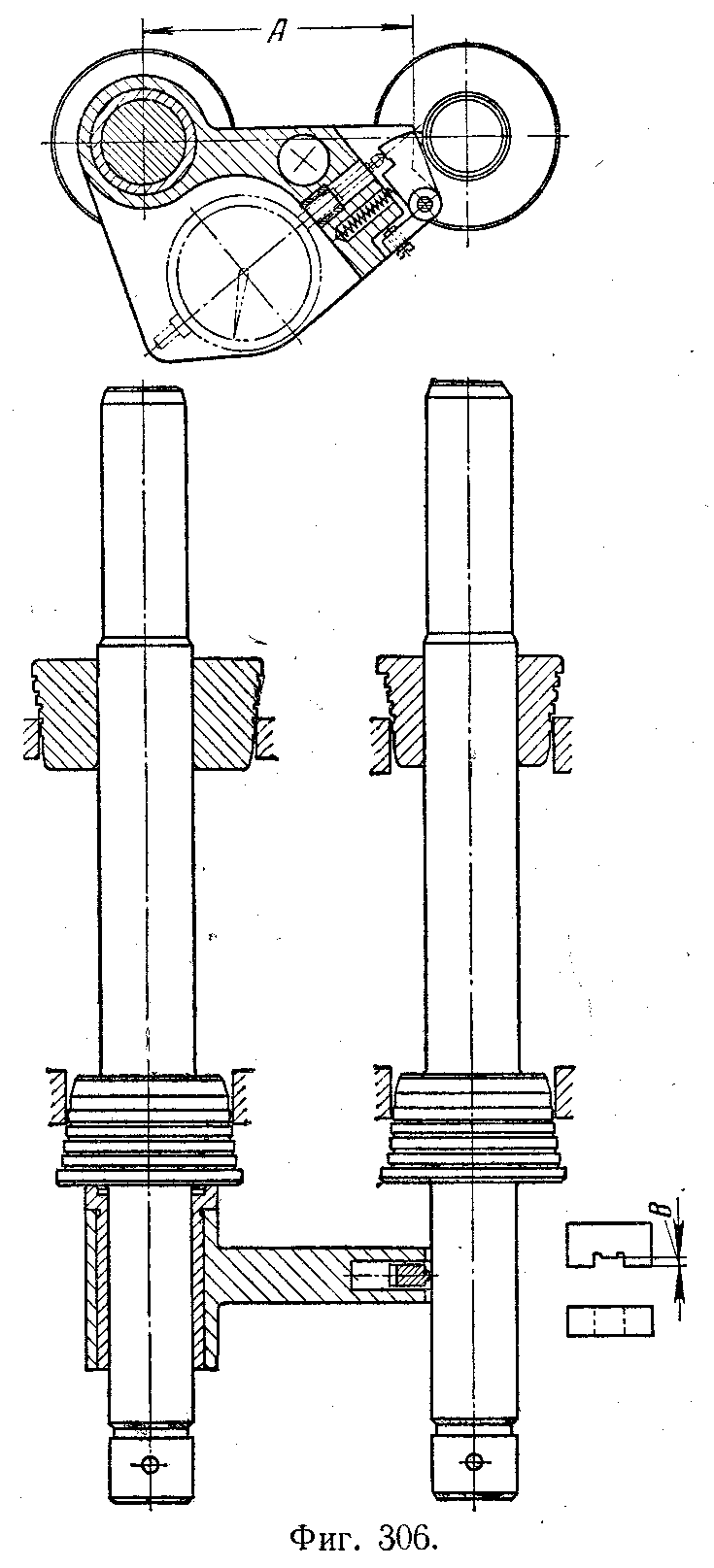

Однако не всегда возможно поставить уставов на приспособлении так, как встанет на нем проверяемая деталь; в этих случаях следует применять установи второй группы, которые базируются по специальным вспомогательным поверхностям. Характерны в этом отношении конструкции широко применяемых приспособлений для, проверки расстояний между осями отверстий во всевозможных корпусных деталях (блоки цилиндров двигателей, корпусы, станины и др.).

Как правило, подобные приспособления состоят из оправок (фиг. 306) и втулок, которые базируются в отверстиях проверяемой детали, и кронштейна с рычажной передачей. Конструктивно оправки могут быть ступенчатыми, разжимными и т. д.

Приступая к проектированию, конструктор должен иметь ряд исходных данных, заключенных в задании на проектирование и в чертеже детали, для которой проектируется контрольное приспособление.

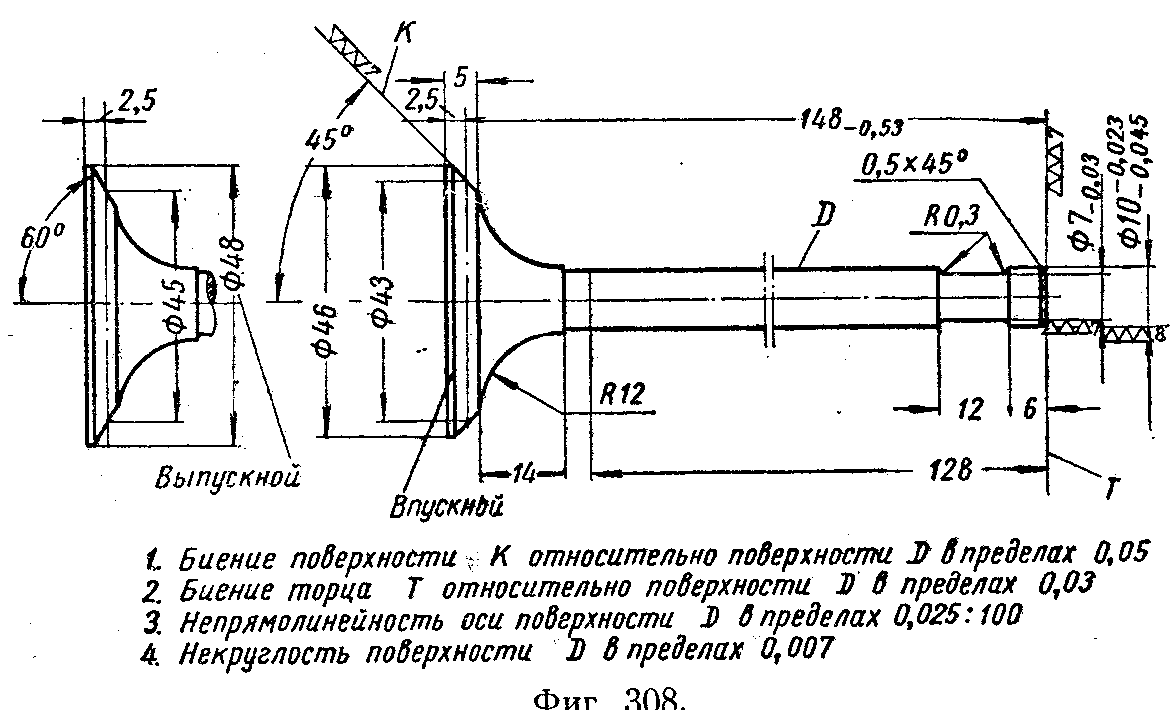

В рассматриваемом случае имеется задание на проектирование приспособления для проверки клапана с указанием соответствующей операции по технологической карте.

Данная операция является операцией окончательного контроля законченного готового клапана.

Среди прочих элементов, подлежащих окончательному контролю, в соответствии с требованиями чертежа должно быть проверено:

а) биение посадочного конуса К по отношению к поверхности D стержня в пределах 0,05:

б) непрямолинейность оси поверхности D стержня в пределах 0,025:100.

Конструктор получает задание на проектирование приспособления, на котором должны быть проверены данные два элемента двух клапанов, имеющих некоторые отличия в размерах.

Прежде всего необходимо рассмотреть чертежи обеих деталей (фиг. 308).

Оба клапана имеют одинаковую длину как общую, так и от теоретического сечения посадочного конуса до торца стержня.

Оба клапана имеют одинаковый диаметр стержня (диаметр 10  )-который должен быть принят базовым при измерении.

)-который должен быть принят базовым при измерении.

Единственное различие заключено в размерах тарелок клапанов. Клапаны имеют различные диаметры тарелок (диаметры 46 и 48) и углы посадочных фасок (45° и 60°).

Конструктору известно, что согласно имеющейся распланировке цеха оба клапана обрабатывают на одном участке и их окончательный контроль производят на одном контрольном пункте. Поэтому из соображений удобства эксплуатации целесообразно спроектировать приспособление, которое подошло бы для проверки обеих деталей. Если такая конструкция оказалась бы невыполнимой, то желательно разработать приспособление такой конструкции, чтобы его можно было легко переналаживать с контроля одной из деталей на другую.

Это даст возможность при серийном производстве пользоваться одним приспособлением, производя время от времени переналадку с одной детали на другую.

При поточном производстве необходимо будет иметь два параллельно действующих приспособления, каждое из которых налажено на проверку определенного клапана. При этом в эксплуатации находятся одновременно два приспособления. Однако подобная унификация упрощает и облегчает их обслуживание и позволяет иметь на оба приспособления лишь один дублер.

Возможность объединения элементов контроля или проверяемых на одном приспособлении деталей не всегда может быть предусмотрена технологом, но обязательно должна учитываться конструктором при проектировании приспособлений.

Для определения производительности проектируемого приспособления должны быть учтены программа производства и процент контролируемых деталей.

Как было сказано выше (см. гл. III), необходимый процент проверки деталей определяется состоянием и стабильностью технологического процесса на операциях, обеспечивающих получение проверяемых элементов.

В рассматриваемой технологической карте указано, что проверке на проектируемом приспособлении подлежат все 100% клапанов.

В зависимости от программы изготовления контролируемых деталей могут изменяться и метод контроля и принцип построения всей конструкции приспособления.

По производительности, которую необходимо обеспечить, проектируемое приспособление конструктивно можно оформлять в виде нескольких вариантов:

а) полууниверсальное приспособление с индикатором часового типа;

б) приспособление с индикатором и вращающимися элементами, приводимыми от руки;

в) приспособление с индикатором и вращающимися элементами, приводимыми в движение электроприводом;

г) приспособление «светофорного» типа с электроконтактным датчиком вместо индикатора и электроприводом;

д) контрольный автомат, производящий измерение и сортировку деталей на годные и брак.

Выбор одной из этих конструктивных схем приспособления должен определяться технико-экономической целесообразностью их применения.

Несмотря на простоту формы подлежащего проверке клапана, методика его контроля может иметь различные варианты. Однако в данном случае для любого варианта .может быть выбрана лишь одна база измерения — цилиндрическая поверхность стержня клапана.

Наиболее удобной опорой, надежно определяющей положение наружной цилиндрической поверхности, является призма Применение призмы целесообразно, если учесть также большую величину отношения длины (128 мм) базовой поверхности к ее диаметру (диаметр 10 мм). Проверяемый клапан имеет отношение  , что обеспечивает вполне надежное базирование по стержню в призме.

, что обеспечивает вполне надежное базирование по стержню в призме.

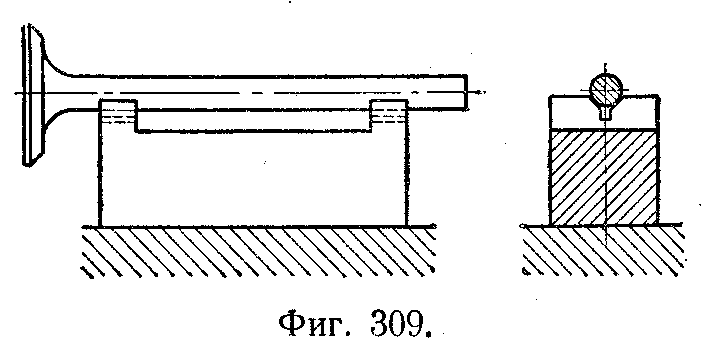

Так как чертежом клапана допускается непрямолинейность стержня клапана в пределах 0,025:100 и, кроме того, возможна его бочкообразность в пределах установленного допуска на диаметр (диаметр 10  ), то призма не должна быть сплошной по всей длине стержня. Сплошная призма вызвала бы качку клапанов, имеющих искривленный и бочкообразный стержень. Поэтому призму

), то призма не должна быть сплошной по всей длине стержня. Сплошная призма вызвала бы качку клапанов, имеющих искривленный и бочкообразный стержень. Поэтому призму

следует делать с выборкой в средней части и короткими опорными участками на концах (фиг. 309).

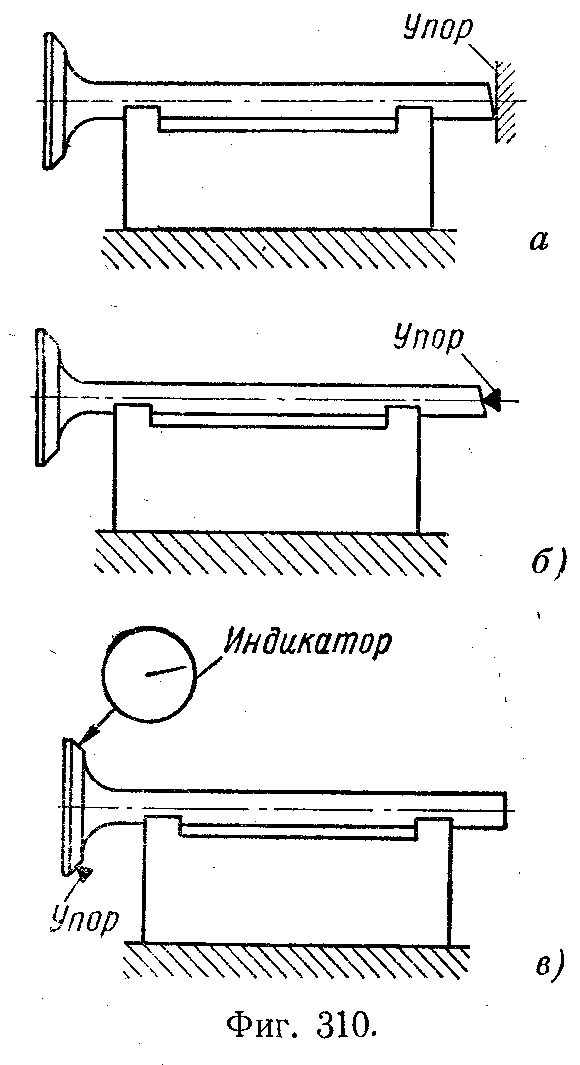

Проверку биения посадочного конуса можно производить при продольном базировании трех разных типов:

1) упор торцом стержня в плоскость, строго перпендикулярную оси призмы (фиг. 310, а);

2) упор торцом стержня в точку, расположенную строго по оси стержня (фиг. 310, б);

3) упор посадочным конусом в точку, расположенную диаметрально против точки измерения (фиг. 310, в).

Первый метод продольного базирования обеспечивает высокую точность измерения, гарантируя проверяемую деталь от значительных перемещений вдоль оси во время ее вращения. Величина продольного перемещения клапана определится величиной неперпендикулярности рабочей плоскости упорной пластины относительно оси призмы. Неперпендикулярность торца самого проверяемого клапана при этом не имеет значения, так как контакт между торцом и пластиной происходит в одной, наиболее выступающей точке торца. Недостатком этого метода является значительный износ пластины, который может вызвать появление погрешностей измерения.

Второй метод также обеспечивает высокую точность, так как контакт происходит в центре торца, по оси вращения клапана, где биение торца практически равно нулю. Износ в этой точке будет невелик, так как почти нет перемещения поверхности контролируемой детали относительно упора.

Третий метод имеет то преимущество, что за счет продольного перемещения клапана, опирающегося конусом на упор, индикатор будет показывать удвоенную величину биения. Недостатком этого метода является то, что расположение упора не по оси призмы может вызвать в процессе контроля перекос клапана и ненадежность базирования. Несмотря на этот недостаток, который должен учитывать конструктор, именно третий метод является наиболее целесообразным.

Различные варианты метода измерения возможны при проверке непрямолинейности.

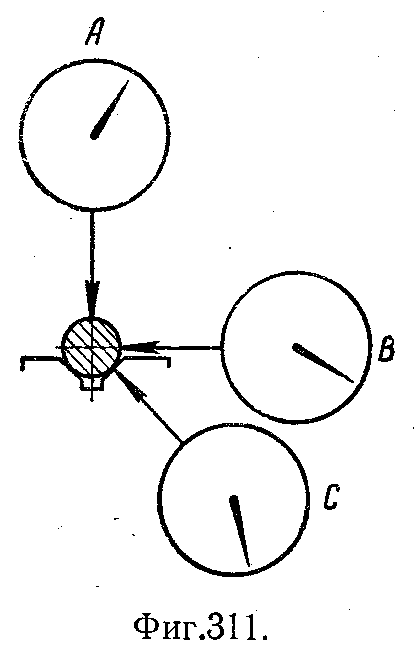

На фиг. 311 показаны три возможные установки индикатора относительно призмы и поверхности контролируемой детали.

Положение А, которое на первый взгляд кажется наиболее правильным, на самом деле вызывает наибольшие погрешности измерения.

Так как в чертеже детали разрешается некруглость стержня в пределах 0,007 мм, то влияние овальности и особенно огранки может при таком измерении дать абсолютную погрешность до 0,014 мм, т. е. относительная погрешность составит

Эта погрешность будет принадлежать к категории случайных, т. е. ее нельзя заранее учесть.

Положение индикатора В является более удобным, и погрешности в этом случае значительно уменьшаются.

Наиболее целесообразным является положение индикатора, обозначенное буквой С, когда его стержень располагается перпендикулярно одной из опорных плоскостей призмы. При этом отклонения от правильной цилиндрической формы стержня клапана не вносят погрешностей в измерение непрямолинейности.

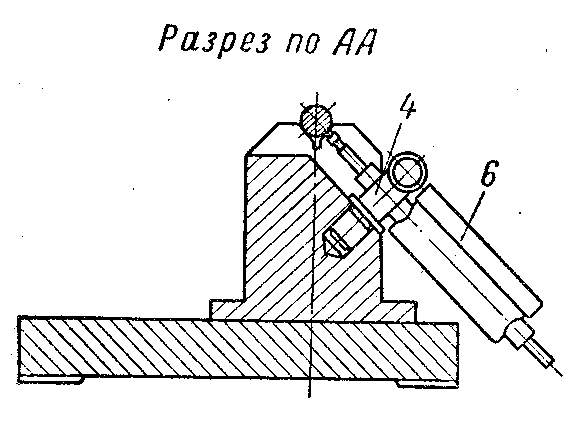

Таким образом, по сути дела приспособление уже спроектировано (фиг. 312). Оно представляет собой плитку ), на которой смонтированы призма 2, упор 3 и две индикаторные державки 4 с индикаторами 5 и 6.

Во время измерения деталь устанавливают на призму 2 и одновременно прижимают к упору 3. При этом деталь необходимо повернуть на 360°. Тогда индикатор 5 покажет удвоенную величину биения посадочного конуса, а индикатор 6 покажет удвоенную величину непрямолинейности стержня клапана.

Приспособление очень просто по конструкции, но не обеспечивает высокой производительности, поэтому его нельзя применять для сплошной контроля клапанов в крупносерийном и поточном производстве.

Кроме того, в таком виде приспособление спроектировано для проверки только одного клапана, имеющего общий угол посадочного конуса, равный 90°.

Рассмотрим, какие изменения необходимо внести в конструкцию приспособления для того, чтобы сделать его более производительным.

Наиболее неудобной операцией во время проверки на приведенном -приспособлении является вращение детали. Для того чтобы повернуть деталь на 360°, одновременно прижимая ее к продольному упору 3, требуется довольно значительное время, не говоря о неудобстве этой операции. Так как проверяются два элемента детали одновременно и необходимо следить за показаниями двух индикаторов 5 и 6, то ясно, что контролируемый клапан должен сделать не менее (а практически более) двух оборотов, что еще больше увеличивает время проверки.

Рука контролера, вращающая клапан, может закрывать шкалы индикаторов, затрудняя наблюдение за ними.

Эти две причины вызывают необходимость для повышения производительности предусмотреть на приспособлении устройство для удобного вращения детали и надежного прижима его к базам приспособления (призма и продольный упор).

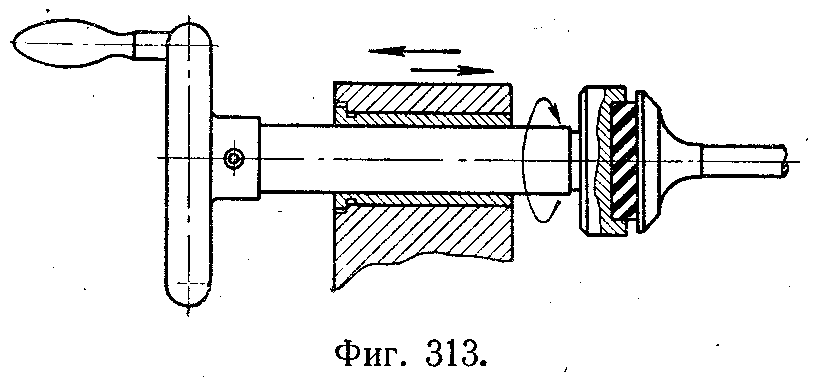

В качестве поводка для вращения детали можно применить шпиндель, расположенный на одной оси с лежащим на призме клапаном. На одном конце шпинделя имеется ведущая резиновая накладка, а на другом — маховичок с рукояткой (фиг. 313). Этим шпинделем легко осуществляются и вращение клапана и прижим его к продольному упору, как показано стрелками на эскизе. Однако применение ведущего вспомогательного шпинделя требует пересмотра конструкции упора, так как применение упора, расположенного не по оси детали, в данном случае приведет к перекашиванию клапана в процессе измерения. Поэтому в данном случае приходится отказаться от преимущества схемы измерения с удваиванием показаний индикатора и установить упор по оси со, стороны торца стержня клапана.

Применение поводка, вращающего клапан, требует обеспечения надежности базирования его на призме.

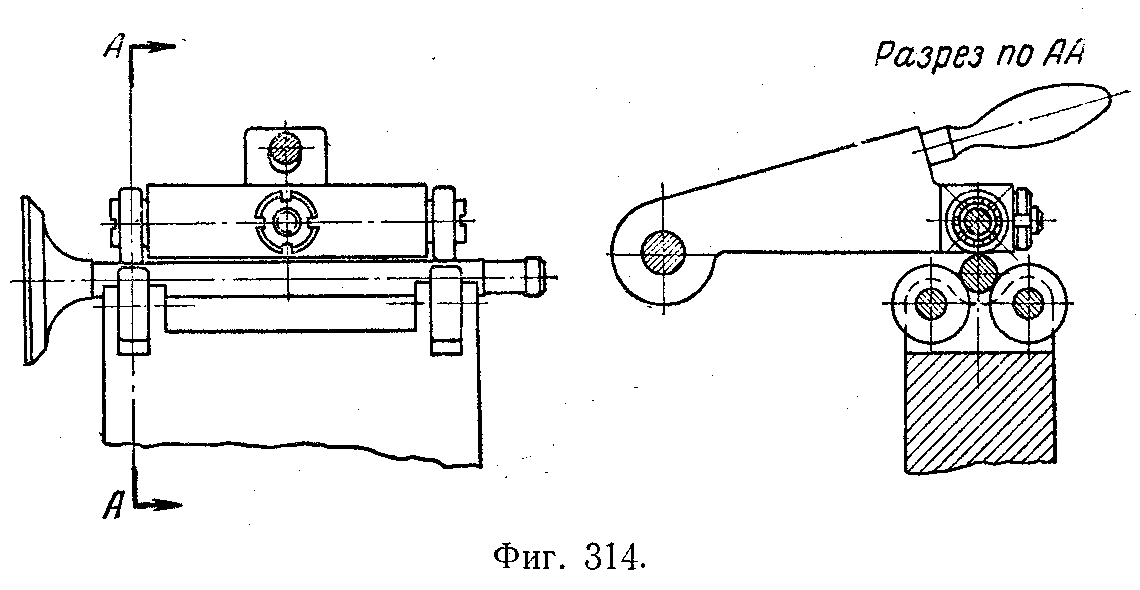

Для этой цели можно применить нажимную планку, качающуюся на шарнире и имеющую на конце рукоятку. Во избежание слишком сильного зажима проверяемой детали в месте контакта планки со стержнем клапана желательно установить ролик. Но при этом возникает сомнение, будет ли вращаться на призме клапан, прижатый планкой. Очевидно, и призму необходимо заменить двумя парами роликов (фиг. 314).

Проверим, обеспечит ли конструкция, наброски которой имеются на приведенных эскизах, высокую производительность приспособления и удобно ли будет им пользоваться.

В то время как правая рука контролера осуществляет простое движение, прижимая планкой клапан к базовым роликам приспособления, левой рукой надо одновременно обеспечивать и вращение клапана через шпиндель и прижатие его к упору. Результатом такой спаренной операции, выполняемой левой рукой контролера, может получиться неравномерность прижима детали к осевому упору и, как следствие, грубые погрешности при измерении биения посадочного конуса. Избежать этого можно применением пружины, создающей постоянную осевую нагрузку, прижимающую клапан к упору. В момент .установки клапана на приспособление и снятия с него эта пружина должна отводиться. Для того чтобы отвод пружины не требовал от контролера лишних движений, его желательно сблокировать с подъемом нажимной планки.

Таким образом, получены оптимальные схемы базирующих элементов, зажима и привода, но пока еще отсутствуют измерительные узлы приспособления.

Измерение непрямолинейности можно осуществить индикатором, установив его так же, как это сделано на первом упрощенном варианте приспособления, показанном на фиг. 312.

Для того чтобы обеспечить на одном приспособлении проверку биения посадочных конусов обоих клапанов, имеющих различные углы (120° и 90°), индикатор должен быть смонтирован на поворотной стойке, которую устанавливают так, чтобы индикатор располагался нормально к образующей любого из этих конусов.

Вследствие большой длины окружности, по которой измерительный наконечник контактирует с конусом клапана, индикатор будет быстро изнашиваться. Поэтому между индикатором и проверяемой деталью для уменьшения износа должно быть предусмотрено промежуточное передающее звено. Если в качестве промежуточного звена применить какую-либо прямую передачу, то индикатор, контролирующий биение конуса, может оказаться над индикатором, контролирующим непрямолинейность стержня, чем будет затруднено наблюдение за шкалой последнего. Из этих, соображений целесообразнее в качестве промежуточного звена применить рычаг, который даст возможность отнести индикатор на более удобное место. В то же время применение рычажной передачи позволит удвоить показания индикатора за счет использования неравноплечего рычага.

Таким образом, преимущество, потерянное при переносе опоры с конуса на торец, вновь найдено при введении передающего неравноплечего рычага.

Мы установили те основные требования, которым должны отвечать узлы более производительного приспособления для проверки клапана. Разумеется, приспособление, спроектированное согласно этим требованиям, окажется более сложным, чем предыдущее.

Не рассматривая всего процесса проектирования приспособления, который у разных конструкторов может развиваться различно, попробуем проанализировать готовую конструкцию приспособления, отвечающую поставленным условиям.

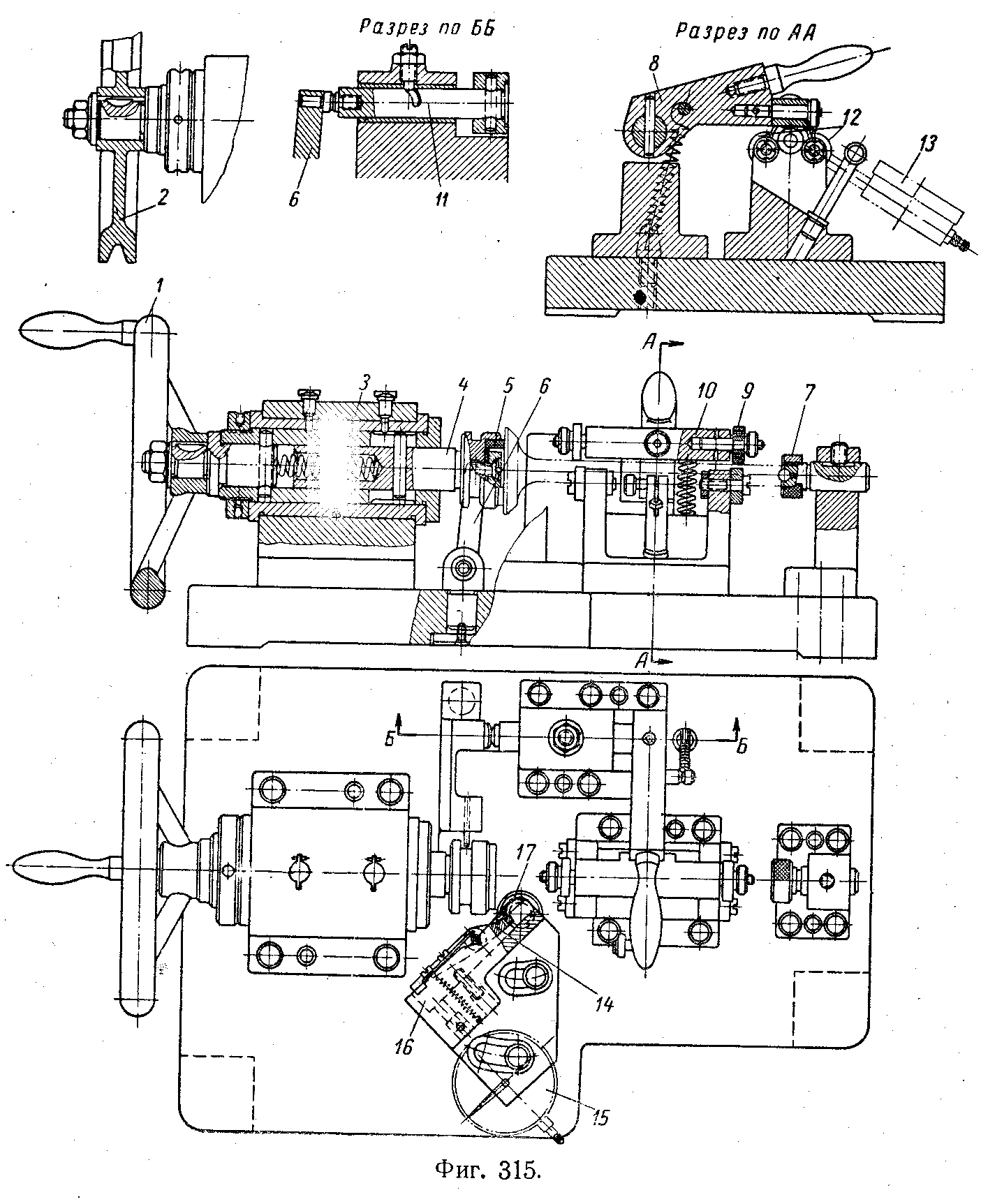

Производительное приспособление для проверки клапана показано на фиг. 315.

Проверяемый клапан базируется на четыре ролика 12 и упирается шлифованным торцом стержня в упорный шарик 7, расположенный по оси детали. При измерении клапан прижимается рукой к роликам прижимом 8 с перекидной пружиной, которая фиксирует положение прижима в отведенном состоянии. В качестве нажимных роликов применены стандартные шарикоподшипники 9, расположенные на качающемся коромысле 10. Наличие двух нажимных роликов, прижимающих клапан непосредственно против опорных роликов, гарантирует от прогиба стержня под влиянием усилия прижима.

Клапан приводится во вращение шпинделем 4 с резиновым поводком 5 от ручного маховика 1 или от электродвигателя через шкив 2.

В рабочем положении поводок прижат к торцу тарелки клапана пружиной 3.

При отведении прижима 8 поворачивается палец 11. Спиральный паз заставляет палец при повороте перемещаться вдоль оси и через качалку 6, сжимая пружину, отводить поводок 5 от торца клапана в нерабочее положение.

Индикатор 13 проверяет величину непрямолинейности стержня клапана, а индикатор 15 через удваивающий рычаг 14 — биение посадочного конуса клапана относительно его стержня. Наличие сменного наконечника на измерительном конце рычага увеличивает срок службы приспособления между ремонтами. Применение шарнира рычага в виде штифта, качающегося в двух призмах, не только удлиняет срок службы приспособления, но и уменьшает влияние износа, так как при этой конструкции шарнира не возникают ни зазоры, ни качка.

Корпус 16, несущий весь измерительный узел, может поворачиваться на некоторый угол, что дает возможность легко производить переналадку приспособления на любой из двух проверяемых клапанов. Поворот происходит вокруг неподвижного пальца 17, причем в результате смещения измерительного наконечника с оси вращения измерительного узла одновременно происходит установка не только на необходимый угол, но и на нужный радиальный размер, обеспечивающий контакт с проверяемым посадочным конусом клапана. Наметив оптимальную конструкцию контрольного приспособления, конструктор должен тщательно проанализировать точность его работы, возможные погрешности измерения.

Основные погрешности, которые оказывают влияние на точность измерения, сводятся к следующему:

1. Погрешность базирования за счет допуска 0,007 мм на некруглость стержня клапана.

Так как действительная геометрическая форма возможной некруглости стержня клапана неизвестна, то перемещение S оси стержня условно будем рассматривать как смещение по высоте осей двух стержней, имеющих разность диаметров, равную 0,007 мм.

Тогда при общем угле призмы 2α = 120° перемещение будет

Принимая также, что ось детали перемещается на эту же величину в поперечном направлении, получаем и величину бокового перемещения, равную также 0,004 мм.

Учитывая заведомую условность приведенного расчета, можно считать, что действительная величина погрешности будет ниже расчетной.

Учитывая, что проверка биения происходит не перпендикулярно оси детали, а нормально к образующей посадочного конуса, для клапана с углом конуса в 90° погрешность измерения выразится величиной

мм.

мм.

где β — половина угла при вершине конуса.

2. Погрешность базирования за счет биения роликов. Допуск δ на биение роликов при изготовлении должен быть ограничен величиной порядка 0,003 мм. Эта величина даст дополнительное боковое перемещение оси детали на 0,003 мм. С учетом поправки на контроль клапана с углом конуса в 90° получим соответствующую погрешность измерения  :

:

мм.

мм.

3. Погрешность, вызываемая вариациями в показаниях индикатора, величина которых составляет  = 0,003 мм.

= 0,003 мм.

Таким образом, предельная суммарная погрешность метода измерения биения посадочного конуса на приспособлении определится по формуле (1), приведенной в гл. III,

мм.

мм.

Определив предельную суммарную погрешность метода измерения (0,0046 мм) и зная величину предельно допустимого биения по конусу детали (0,05 мм), легко определить относительную погрешность, которая составит

В этом расчете принимались во внимание только случайные погрешности, которые не могут быть учтены и на которые не может быть внесена поправка в инструкции на пользование контрольным приспособлением.

Однако в данном узле имеются погрешности и систематические. Так, передающий рычаг узла имеет неравные плечи с тем, чтобы увеличивать показания индикатора в два раза. В то же время в результате неточностей изготовления фактическое передаточное отношение рычага не будет равно 2:1. Разница между расчетным и действительным передаточным отношением рычага даст систематическую погрешность, которая будет постоянной для данного приспособления и может быть учтена при составлении инструкций.

В узле проверки непрямолинейности стержня возникают погрешности двух элементов:

1. Погрешность базирования за счет биения роликов в пределах допуска на изготовление

= 0,003 мм.

= 0,003 мм.

2. Погрешность за счет вариации показаний индикатора

= 0,003 мм

= 0,003 мм

Предельная суммарная погрешность метода измерения непрямолинейности стержня составит:

мм.

мм.

Таким образом, при  = 0,0042 мм и допуске на непрямолинейность стержня клапана, равной 0,025:100, относительная погрешность метода данной проверки составит

= 0,0042 мм и допуске на непрямолинейность стержня клапана, равной 0,025:100, относительная погрешность метода данной проверки составит

Несмотря на то, что величина относительной погрешности несколько велика, добиться ее уменьшения весьма трудно.

Возможным путем уменьшения погрешности могла бы явиться замена вращающихся роликов на жесткую призму, но это вызвало бы ухудшение работы приспособления и значительно уменьшило бы ее износоустойчивость.

Попытка применить вместо роликов шарикоподшипники только увеличит погрешность измерения на приспособлении, так как радиальное биение даже сверхпрецизионных подшипников (класс точности С) будет равно 0,007 мм вместо 0,003 мм,которые допускаются для роликов.

В то же время ряд других узлов приспособления, построенных на применении трения скольжения, мог бы быть улучшен переводом на трение качения, т. е. установкой шарикоподшипников. Так, ведущий шпиндель 4 и особенно коромысло 10 должны быть оснащены шарикоподшипниками. Более широкое применение шарикоподшипников существенно удлинило бы срок службы приспособления и облегчило бы его ремонт.

Другим недостатком приведенной на фиг. 315 конструкции является непосредственный контакт между индикатором, проверяющим непрямолинейность, и поверхностью стержня клапана. Отсутствие промежуточного звена вызывает повышенный износ измерительного наконечника. В то же время необходимо учитывать, что промежуточное звено само может вызвать дополнительное увеличение относительной погрешности, которая уже доходит до 17%.

Как было указано следующим способом повышения производительности приспособления является применение электропривода ведущего шпинделя (вместо ручного). Для этого ручной маховик 1 с рукояткой должен быть заменен шкивом 2. Привод осуществляется кожаным шнуром или клиновидным ремнем от электродвигателя через редуктор.

Вращение шпинделя может быть непрерывным, так как при установке детали на приспособление шпиндель отводится.

Применение механизированного привода освобождает контролера от необходимости вращать клапан, но он должен следить за показаниями двух индикаторов. Этим ограничивается быстрота проверки клапана и вызывается необходимость в процессе измерения делать несколько оборотов ведущего шпинделя, так как наблюдение за индикаторами осуществляется последовательно. Если освободить контролера от необходимости непрерывного наблюдения за положением стрелок индикаторов, то можно еще более повысить производительность приспособления.

Эта задача может быть достигнута установкой вместо индикаторов электроконтактных датчиков, которые через промежуточные реле электрической схемы приспособления включают сигнальные цветные лампы «светофора». Световые сигналы показывают годность клапана или вид брака (по биению посадочного конуса или по непрямолинейности стержня).

Электросхему необходимо осуществлять так, чтобы сигнальные лампы фиксировали годность или брак детали и блокировались в этом положении, не «перемигивая» в процессе дальнейшего вращения клапана. Разблокирование электросхемы и выключение световых сигналов происходит при удалении проверенного клапана с приспособления или при установке следующего. Управление блокировкой электросхемы может производиться через посредство конечных выключателей, связанных с откидным прижимом 8.

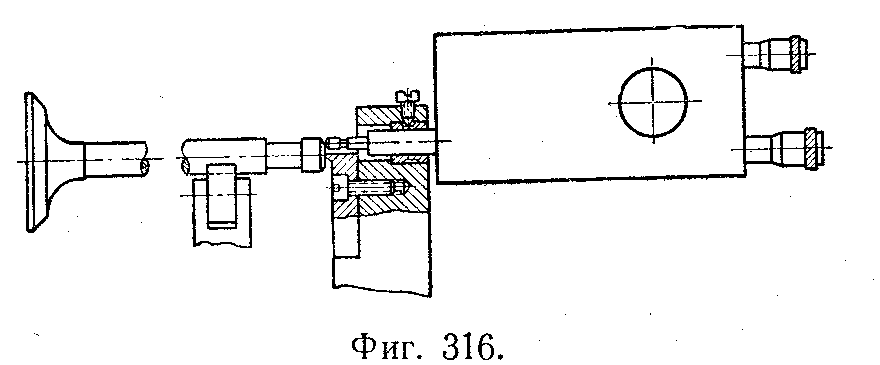

Так как наблюдение за световыми сигналами значительно проще и удобнее, чем наблюдение за стрелками индикаторов, то на приспособлении может быть установлен третий датчик, который проверит биение торца стержня. Этот датчик устанавливают на стойку, несущую упор (фиг. 316).

Таким образом, путь к дальнейшему повышению производительности приспособления лежит в совмещении на нем большего, количества проверяемых элементов детали.

Следует остановиться на особенности применения электроконтактных датчиков в конструкции рассматриваемого приспособления.

Несмотря на то, что все три датчика предназначены для проверки биений, нет необходимости все их ставить обязательно с плавающими контактами. Наличие плавающего контакта как дополнительного звена несколько снижает точность измерения и может вызвать ускоренный износ датчика. В то же время на проверке биения торца и проверке непрямолинейности стержня по сути проверяется величина смещения некоторых их точек относительно базы (упора, роликов).

Вследствие этого в данном случае могут быть применены обычные датчики, предназначенные для контроля линейных размеров. При проверке биения поверхности конуса К этого сделать нельзя, так как погрешностью в результат измерения войдет колебание положения поверхности конуса К относительно торца стержня Т (в пределах допуска на размер 148—0,53 — см. фиг. 308).

Приспособление «светофорного» типа, являясь высокопроизводительным и объективным, оказывается, однако, и более сложным в эксплуатации. Наличие специальных усиливающих элементов электросхемы (например, электронных ламп и т. д.), блокирующих запоминающих и других устройств требует квалифицированных специалистов для наладки и эксплуатации.

Кроме того, необходимо учитывать, что «светофорное» приспособление не может быть использовано при наладке технологического процесса, когда необходимо знать действительные величины отклонений.

Дальнейшие возможности повышения производительности проверки клапанов лежат в создании контрольного автомата. Автомат может быть спроектирован как для контроля одного, так и нескольких элементов клапана одновременно.

Рассмотрев возможные варианты конструкций приспособлений для контроля клапанов, вернемся непосредственно к процессу проектирования на примере варианта, приведенного на фиг. 315. Создание общего вида приспособления не заканчивается вычерчиванием сборочного чертежа приспособления.

Точность работы контрольного приспособления в значительной степени зависит от точности его сборки. Поэтому конструктор должен определить точность сборки приспособления рядом примечаний и технических условий.

Для того чтобы во время измерения клапана ведущий шпиндель не приподнимал его с роликов, должно быть выдержано совпадение осей ведущего шпинделя 4 с осью контрольной оправки, имеющей средний размер стержня клапана (диаметром 9,966 мм) и установленной на роликах. Это совпадение должно укладываться в пределы примерно 0,010—0,015 мм.

Упорный шарик 2 также должен совпадать с осью клапана, но в данном случае величину несовпадения можно допускать до 0,05 мм. Если учесть, что биение торца Т стержня клапана ограничено величиной 0,03 мм, то очевидно, что такое несовпадение оси детали и упора вызовет максимальное осевое перемещение клапана 0,3 мк, а учитывая, что проверка биения конуса происходит под углом к оси, на индикаторе это перемещение отразится величиной, равной примерно 0,2 мк. Для упрощения расчетов при определении погрешности приспособления этой величиной можно пренебречь.

Ряд элементов приспособления, оказывающих влияние на точность измерения, но не зависящих от качества самой сборки, указывается в детальных чертежах. Так, например, как уже говорилось, биение базовых роликов приспособления должно ограничиваться величиной 3 мк, — это условие вносится в детальный чертеж ролика.

Таким образом, вся совокупность допусков и технических условий, вносимых в рабочие чертежи приспособления, наряду с оптимальным выбором конструкций всех основных его узлов, обеспечивают точность, производительность и удобство его работы.

Дата добавления: 2020-02-05; просмотров: 1205;