Тертя ковзання змащених тіл

Як було зазначено раніше (п. 6.1), при рідинному терті безпосереднього стикання між двома поверхнями, що рухаються одна відносно іншої, не буває, оскільки між цими поверхнями є проміжний мастильний шар рідини. При відносному русі поверхонь окремі шари рідини зсуваються один відносно іншого. Отже, тертя в рідинному шарі зводиться до в'язкого зсуву.

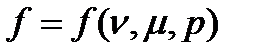

Для зручності технічних розрахунків при вивченні рідинного тертя запроваджують поняття коефіцієнта тертя, але на відміну від коефіцієнта сухого тертя коефіцієнт рідинного тертя f залежить від швидкості  руху шарів мастила один відносно одного, навантаження р і коефіцієнта в'язкості

руху шарів мастила один відносно одного, навантаження р і коефіцієнта в'язкості  , тобто

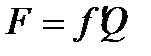

, тобто  .

.

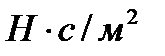

Коефіцієнт в'язкості  називають звичайно абсолютним коефіцієнтом, він характеризує величину опору мастила зсуваючим зусиллям, його одиниця –

називають звичайно абсолютним коефіцієнтом, він характеризує величину опору мастила зсуваючим зусиллям, його одиниця –  .

.

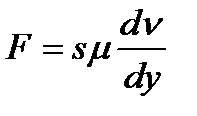

Досліджуючи плоскопаралельний рух в'язкої рідини, Ньютон знайшов, що сила, необхідна для переміщення одного шару рідини паралельно іншому, дорівнює

, (6.5)

, (6.5)

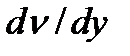

де F є сила в'язкого зсуву; 5 - площа поверхні ковзання;  - коефіцієнт абсолютної в'язкості;

- коефіцієнт абсолютної в'язкості;  - зміна швидкості за висотою шару (градієнт швидкості).

- зміна швидкості за висотою шару (градієнт швидкості).

Основоположник гідродинамічної теорії тертя М. П. Петров сформулював основні вимоги, необхідні для заміни сухого тертя рідинним [1], а саме:

1) мастильна рідина, що займає зазор між ковзними поверхнями, повинна затримуватись у зазорах;

2) у шарі мастила при відносному ковзанні змащуваних поверхонь повинен виникати і підтримуватись внутрішній тиск, який врівноважує зовнішнє навантаження, що притискує ковзні поверхні одну до одної;

3) мастильна рідина повинна повністю відокремлюватиковзні поверхні;

4)шар рідини між ковзними поверхнями повинен мати товщину, не меншу від певної мінімальної границі.

Для здійснення першої вимоги необхідно, щоб при змочуванні твердих тіл мастильною рідиною сили зчеплення між поверхнями твердих тіл і прилеглим шаром рідини були більші, ніж сили зчеплення між частинами мастильної рідини. Тоді при відносному русі змочених твердих поверхонь виникає ковзання шарів мастильної рідини одного відносно іншого і не буде ковзання рідини відносно твердих тіл.

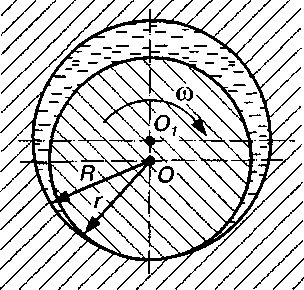

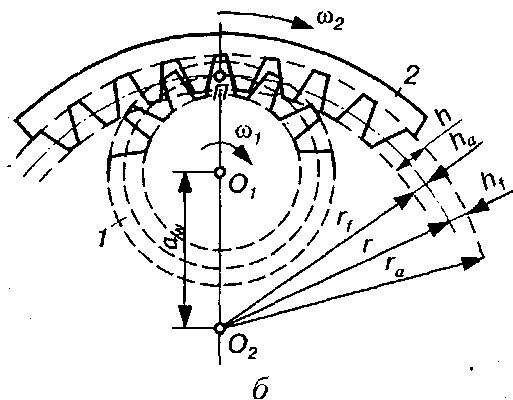

Рис. 6.4. Рідинне тертя в обертовій парі

Для задоволення другої вимоги, необхідно, щоб між ковзними поверхнями безперервно нагніталась мастильна рідина, або щоб між ними був клиновий зазор. Стосовно цапфи, що лежить у підшипнику (рис. 6.4), це досягається тим, що радіуси R підшипника і r цапфи - різні. Завдяки цьому між цапфою і підшипником створюється клиноподібний зазор, у який при обертанні цапфи нагнітається мастильна рідина. При цьому в мастильному шарі виникають сили, що зрівноважують зовнішнє навантаження на цапфу, і цапфа ніби „спливає" на шарі мастильної рідини. При цьому з підвищенням кутової швидкості центральна вісь О цапфи намагається збігтися з центральною віссю підшипника  .

.

Третя і четверта вимоги відносяться до забезпечення такої обробки поверхні цапфи і підшипника, за якої зменшилися б можливі нерівності і шорсткість на їх поверхнях; крім того, необхідно прагнути до якомога менших деформацій цапфи і по можливості старанніше очищати мастильну рідину від сторонніх твердих домішок.

Тертя кочення

Як уже зазначалося, тертям кочення називають опір, який виникає при перекочуванні одного тіла по поверхні іншого. Цей опір виникає головним чином від того, що тіла не абсолютно тверді і завжди дещо деформуються в місцях їх стикання. Досвід показує, що опір перекочуванню тіл залежить від пружних властивостей тіл, які стикаються, їх кривизни та сили притискання.

Фізичні явища, які викликають тертя кочення, так само як і при терті ковзання, вивчені мало; у технічних розрахунках користуються в основному даними, одержаними при експериментальних дослідженнях, які проводились над різними конкретними об'єктами: котками, колесами, роликами і шариками в підшипниках кочення тощо.

|

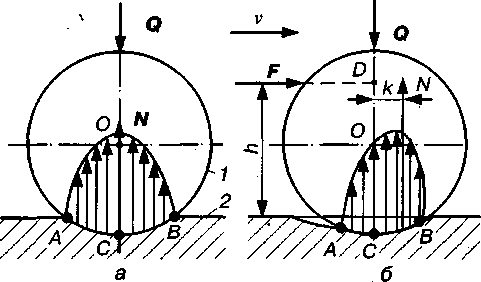

Рис. 6.5. Тертя кочення:

а)коток 1 нерухомий; б) коток 1 рухомий

На перемагання опору під час перекочування тіл витрачається якась робота, яка в основному йде на деформацію стичних поверхонь. Якщо на нерухомий коток 1, який лежить на горизонтальній площині 2 (рис. 6.5, а), діє тільки сила  , то деформація котка і опорної поверхні симетричні відносно лінії дії

, то деформація котка і опорної поверхні симетричні відносно лінії дії  . У результаті деформації коток і опорна поверхня дотикаються не в одній точці (лінії), а деякою площинкою контакту, ширина якої АВ. Реакція з боку опорної поверхні буде розподілена по всій площинці контакту. Згідно з положенням теорії пружності напруження в зоні контакту розподіляються за еліптичним законом. При цьому крива напружень симетрична, а значить, напрямок рівнодіючої

. У результаті деформації коток і опорна поверхня дотикаються не в одній точці (лінії), а деякою площинкою контакту, ширина якої АВ. Реакція з боку опорної поверхні буде розподілена по всій площинці контакту. Згідно з положенням теорії пружності напруження в зоні контакту розподіляються за еліптичним законом. При цьому крива напружень симетрична, а значить, напрямок рівнодіючої  цих напружень збігається з напрямком сили

цих напружень збігається з напрямком сили  . За модулем нормальна реакція

. За модулем нормальна реакція  дорівнює силі

дорівнює силі  і направлена в протилежний від неї бік.

і направлена в протилежний від неї бік.

Якщо коток рухається під дією деякої горизонтальної сили  (рис. 6.5, б), то деформація котка і опорної поверхні буде вже несиметрична відносно лінії дії сили

(рис. 6.5, б), то деформація котка і опорної поверхні буде вже несиметрична відносно лінії дії сили  (ВС > АС). Це пояснюється тим, що ділянка ВС знаходитися у зоні зростання деформації, а ділянка АС – у зоні спадання деформацій. Завдяки внутрішньому тертю в матеріалі тіл, що деформуються, має місце незбіжність кривих навантаження і розвантаження матеріалу (явище пружної післядії і гістерезису). Тому крива напружень у зоні СВ буде вища від кривої в зоні АС, а значить, розподіл напружень відносно лінії дії сили

(ВС > АС). Це пояснюється тим, що ділянка ВС знаходитися у зоні зростання деформації, а ділянка АС – у зоні спадання деформацій. Завдяки внутрішньому тертю в матеріалі тіл, що деформуються, має місце незбіжність кривих навантаження і розвантаження матеріалу (явище пружної післядії і гістерезису). Тому крива напружень у зоні СВ буде вища від кривої в зоні АС, а значить, розподіл напружень відносно лінії дії сили  буде несиметричним з максимумом, зсунутим у бік руху котка. Отже, рівнодіюча

буде несиметричним з максимумом, зсунутим у бік руху котка. Отже, рівнодіюча  напружень буде зміщена в бік руху від точки С на величину k, яка називається плечем сили, або коефіцієнтом тертя кочення.

напружень буде зміщена в бік руху від точки С на величину k, яка називається плечем сили, або коефіцієнтом тертя кочення.

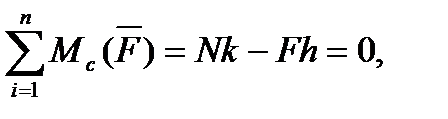

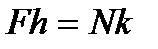

Враховуючи, що деформація тіл при коченні незначна порівняно з розмірами тертьових тіл, можна прийняти, що СD = h. Тоді, записавши рівняння моментів сил, що діють на коток, відносно точки С, маємо

або

(6.6)

(6.6)

Величина  називається моментом тертя кочення, а

називається моментом тертя кочення, а  - обертальним (рушійним) моментом. Якщо врахувати, що

- обертальним (рушійним) моментом. Якщо врахувати, що  , то момент тертя кочення

, то момент тертя кочення

(6.7)

(6.7)

де роль коефіцієнта пропорційності відіграє плече тертя k. Як видно з рис. 6.5 і формули (6.7), коефіцієнт тертя кочення k вимірюється одиницею довжини (мм або см) і визначає максимальне значення зміщення нормальної реакції  відносно лінії дії сили

відносно лінії дії сили  . Нагадаємо, що коефіцієнт тертя ковзання f є безрозмірна величина (6.2).

. Нагадаємо, що коефіцієнт тертя ковзання f є безрозмірна величина (6.2).

Коефіцієнт тертя кочення залежить від пружних властивостей матеріалів тертьових тіл, стану їх поверхні та радіусів кривизни. На практиці, як правило, користуються значеннями, знайденими експериментальним шляхом. Наприклад, для стального колеса і рейки k  0,05мм, для гартованих стальних шариків і роликів - 0,01 мм, чавуну по чавуну - 0,05 мм, дерева по сталі - 0,3-0,4 мм, дерева по дереву - 0,5-0,8 мм.

0,05мм, для гартованих стальних шариків і роликів - 0,01 мм, чавуну по чавуну - 0,05 мм, дерева по сталі - 0,3-0,4 мм, дерева по дереву - 0,5-0,8 мм.

З рівнянь (6.6) і (6.7) знаходимо силу  , яку необхідно прикласти до котка, щоб він рівномірно перекочувався по площині:

, яку необхідно прикласти до котка, щоб він рівномірно перекочувався по площині:

(6.8)

(6.8)

На практиці інколи користуються умовною безрозмірною величиною

(6.9)

(6.9)

яка називається зведеним {умовним) коефіцієнтом тертя кочення. Тоді залежність (6.8) приймає такий же вигляд (6.1), як і при терті ковзання:

. (6.10)

. (6.10)

Втрати енергії при терті кочення, як правило, значно менші, ніж при терті ковзання. Ось чому в техніці намагаються якомога більше замінити тертя ковзання тертям кочення. Для цього широко використовується колісний транспорт, підшипники кочення, шарикові або роликові напрямні тощо.

Оскільки на практиці звичайно тертя кочення супроводжується тертям ковзання, то важливо розглянути, за яких умов яке тертя має місце. Тут можливі три випадки.

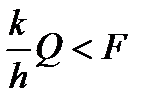

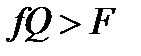

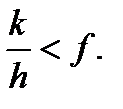

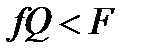

1. Якщо  , а

, а  , то коток буде тільки котитися, де f – коефіцієнт тертя ковзання. Об'єднавши ці нерівності, одержимо умову чистого кочення

, то коток буде тільки котитися, де f – коефіцієнт тертя ковзання. Об'єднавши ці нерівності, одержимо умову чистого кочення

(6.11)

(6.11)

Отже, при чистому коченні необхідно, щоб зведений коефіцієнт тертя кочення (  ) був меншим від коефіцієнта тертя ковзання.

) був меншим від коефіцієнта тертя ковзання.

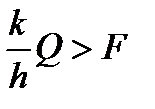

2. Якщо  , а

, а  , то циліндр буде тільки ковзати. Тоді

, то циліндр буде тільки ковзати. Тоді

умова чистого ковзаннявиражається так:

(6.12)

(6.12)

При чистому ковзанні необхідно, щоб коефіцієнт тертя ковзання був меншим за зведений коефіцієнт тертя кочення.

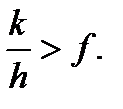

3. Якщо ж  , то можливе спільне кочення і ковзання, тобто з'являється невизначеність у русі.

, то можливе спільне кочення і ковзання, тобто з'являється невизначеність у русі.

Питання для самоперевірки

1. Що розуміють під силою тертя? Причини виникнення тертя. 2. Чим відрізняється тертя кочення від тертя ковзання? Яку роль відіграє мастило, яке знаходиться між тіпами, що мають відносний рух? 3. Від яких факторів залежить сила тертя? 4. Дайте визначення коефіцієнта, кута, конуса тертя. Який зв'язок між: коефіцієнтом і кутом тертя?5.Запишіть формулу Амонтона-Кулона, яка дозволяє наближено знайти силу тертя. 6.Чи однакові коефіцієнти тертя спокою і руху? 7. Які вимоги необхідно забезпечити, щоб було рідинне тертя? 8. Що розуміють під коефіцієнтом тертя кочення? 9. Умови чистого кочення і чистого ковзання.

Розділ 9

ЗУБЧАСТІ ПЕРЕДАЧІ

9.1. Загальні відомості про зубчасті передачі

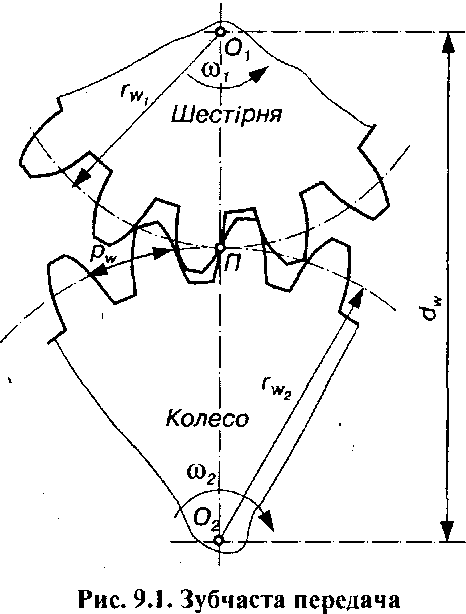

Зубчастою (зубчатою) передачею називають триланковий механізм, в якому два рухомі зубчасті (зубчаті) колеса (або рухоме колесо і рейка) утворюють з нерухомою ланкою обертову (або обертову і поступальну) пару, а між собою – вищу пару. У таких механізмах передача руху здійснюється механічним зачепленням – зубів вхідного колеса за зуби вихідного колеса замість сил. тертя, як це має місце у фрикційних передачах. Обидва колеса (рис. 9.1) мають виступи (зуби) і западини такої форми, що зуби одного колеса входять у западини іншого, утворюючи при цьому вищу кінематичну пару. Кожний зуб колеса можна розглядати як окремі кулачки.

Зубчасте колесо передачі з меншим числом зубів (при їх рівності – вхідне зубчасте колесо) називають шестірнею, друге зубчасте колесо передачі – колесом.

У найпростішому випадку зубчасту передачу можна уявити собі як два циліндричні котки (поверхні) з радіусами  і

і  , що котяться один по одному без ковзання, маючи точку дотику П. Поверхні, що перекочуються одна відносно одної без ковзання, називаються початковими, відповідно'й кола радіусами

, що котяться один по одному без ковзання, маючи точку дотику П. Поверхні, що перекочуються одна відносно одної без ковзання, називаються початковими, відповідно'й кола радіусами  і

і  називають так само. Точку П дотику цих кіл називають полюсом зубчастого зачеплення, а лінію, що проходить через точку П паралельно осям обертання коліс і яка є миттєвою віссю відносних швидкостей зубчастих коліс, називають полюсною лінією.

називають так само. Точку П дотику цих кіл називають полюсом зубчастого зачеплення, а лінію, що проходить через точку П паралельно осям обертання коліс і яка є миттєвою віссю відносних швидкостей зубчастих коліс, називають полюсною лінією.

Початкові поверхні зубчастих коліс є аксоїдами у відносному русі (аксоїдами називають поверхні, які описує миттєва вісь відносного руху коліс передачі у системі координат кожного з коліс).

Відстань між осями обертання двох зубчастих коліс, що перебувають у зачепленні, називають міжосьовою відстанню. Як видно з рис. 9.1,

. (9.1)

. (9.1)

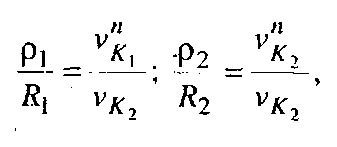

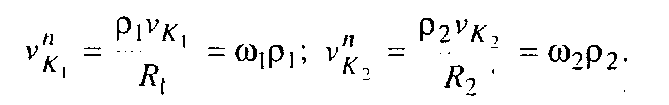

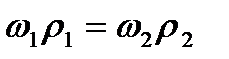

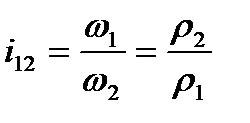

Передаточне відношення зубчастої передачі (відношення кутових швидкостей зубчастих коліс) виражається так само, як і у фрикційних передачах формулою

. (9.2)

. (9.2)

Якщо виразити довжину початкового кола через початковий крок  , тобто

, тобто  , і підставити значення радіусів початкових кіл

, і підставити значення радіусів початкових кіл  у залежність (9.2), то можна записати передаточне відношення через числа зубів коліс:

у залежність (9.2), то можна записати передаточне відношення через числа зубів коліс:

(9.3)

Знак «+» приймають для внутрішнього зачеплення, а «–» – для зовнішнього.

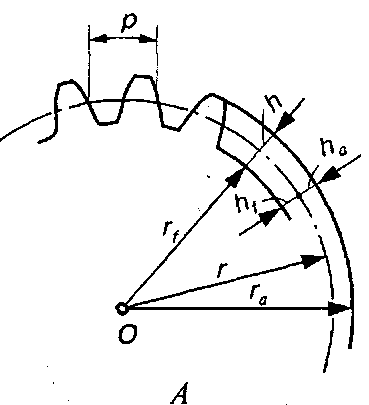

Коловим кроком зубчастого зачеплення р називають відстань між однойменними точками профілів двох сусідніх зубів (рис. 9.1), виміряних по будь-якому колу. Коловий крок

, (9.4)

, (9.4)

де d – діаметр кола, на якому виміряний крок; z – число зубів колеса.

Значення кроку р залежить від діаметра (радіуса) кола, на якому його виміряють, а тому, щоб відрізняти значення кроку на різних колах, вказують нижні індекси, як це, наприклад, виконано для початкового кроку  .

.

Зубчасті передачі складають найбільш розповсюджену й важливу групу механічних передач. Іх використовують у широкому діапазоні галузей і умов роботи: від годинників і приладів – до найважчих машин, для передачі колових сил від міліньютонів до кількох меганьютонів, для моментів до 107  і потужностей від безмежно малих до десятків тисяч кіловат, з коловими швидкостями від 2 м/хв до 140 м/с, з діаметрами від частки міліметра до 10 м і більше. Особливо доцільне використання зубчастих передач, коли необхідно забезпечити стале передаточне відношення або передати великі потужності. Отже, зубчасті передачі порівняно з іншими механічними передачами мають важливі переваги: а) малі габарити; б) високий ККД; в) високу надійність у роботі та простоту в обслуговуванні; г) сталість передаточного відношення через відсутність проковзування; д) можливість використання в широкому діапазоні моментів, швидкостей і передаточних відношень.

і потужностей від безмежно малих до десятків тисяч кіловат, з коловими швидкостями від 2 м/хв до 140 м/с, з діаметрами від частки міліметра до 10 м і більше. Особливо доцільне використання зубчастих передач, коли необхідно забезпечити стале передаточне відношення або передати великі потужності. Отже, зубчасті передачі порівняно з іншими механічними передачами мають важливі переваги: а) малі габарити; б) високий ККД; в) високу надійність у роботі та простоту в обслуговуванні; г) сталість передаточного відношення через відсутність проковзування; д) можливість використання в широкому діапазоні моментів, швидкостей і передаточних відношень.

До недоліків зубчастих передач можна віднести: вимоги високої точності виготовлення, шум при роботі з великими швидкостями обертання коліс і можливість появи вібрацій та ударних навантажень при недостатній точності виготовлення, неможливість плавного регулювання передаточного відношення.

9.2. Типи зубчастих передач

Залежно від розміщення осей валів, між якими здійснюється передача обертового руху, зубчасті передачі поділяються на три типи:

1. Передачі циліндричними зубчастими колесами між паралельними валами.

2. Передачі конічними зубчастими колесами між валами, осі яких перетинаються.

3. Передачі гіперболоїдними зубчастими колесами між валами, осі яких схрещуються.

При паралельних осях зубчастих коліс маємо плоский зубчастий механізм. Якщо зуби в циліндричних колесах розміщені паралельно осі колеса, то такі зуби називають прямими, а саме колесо – прямозубим .(рис. 9.2,а). Це найпростіший і найпоширеніший вид зубчастих коліс. Проте їх слід використовувати при малих колових швидкостях коліс (  <3–6м/с) і не дуже великих навантаженнях. Це пояснюється тим, що зуби в такій передачі входять у контакт відразу по всій своїй довжині, а тому незначні помилки при виготовленні коліс та деформації деталей передачі супроводжуються шумом, часто призводять до порушення рівномірного лінійного контакту, погіршують плавність роботи передачі. Отже, такі передачі працюють із шумом, мають невисоку плавність роботи і малу несучу здатність.

<3–6м/с) і не дуже великих навантаженнях. Це пояснюється тим, що зуби в такій передачі входять у контакт відразу по всій своїй довжині, а тому незначні помилки при виготовленні коліс та деформації деталей передачі супроводжуються шумом, часто призводять до порушення рівномірного лінійного контакту, погіршують плавність роботи передачі. Отже, такі передачі працюють із шумом, мають невисоку плавність роботи і малу несучу здатність.

|

|

|

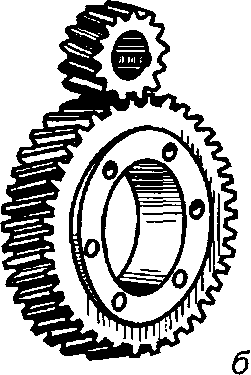

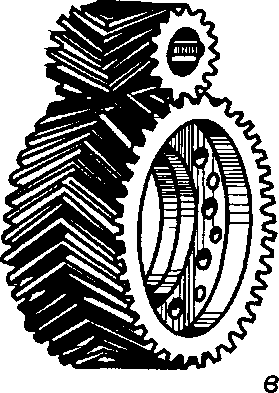

Рис. 9.2. Передачі циліндричними зубчастими колесами між паралельними валами: а) прямозубі; б) косозубі; в) шевронні

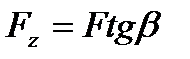

При великих колових швидкостях (  >3 м/с) і великих навантаженнях використовують косозубі (тангенціальні) колеса (рис. 9.2, б), в яких зуби розміщені по гвинтовій лінії, тобто під кутом до твірної початкового циліндра. Передачі з косозубими колесами відрізняються високою плавністю зачеплення і меншим шумом при роботі, мають високу несучу здатність. Це пояснюється тим, що зуби входять у зачеплення поступово і в зачепленні одночасно перебуває декілька їх пар. Основним недоліком косозубих передач є наявність осьових сил, які діють як на самі колеса, так і на опори їхніх валів або осей. Як видно з рис. 9.3, а, величина осьової сили

>3 м/с) і великих навантаженнях використовують косозубі (тангенціальні) колеса (рис. 9.2, б), в яких зуби розміщені по гвинтовій лінії, тобто під кутом до твірної початкового циліндра. Передачі з косозубими колесами відрізняються високою плавністю зачеплення і меншим шумом при роботі, мають високу несучу здатність. Це пояснюється тим, що зуби входять у зачеплення поступово і в зачепленні одночасно перебуває декілька їх пар. Основним недоліком косозубих передач є наявність осьових сил, які діють як на самі колеса, так і на опори їхніх валів або осей. Як видно з рис. 9.3, а, величина осьової сили  залежить від кута нахилу зуба

залежить від кута нахилу зуба  (

(  , де F – колова сила – складова нормальної сили

, де F – колова сила – складова нормальної сили  , що діє на зуб при передачі руху).

, що діє на зуб при передачі руху).

Рис. 9.3. Розподілення сил в зубчастих передачах: а) косозубій; б) шевронній

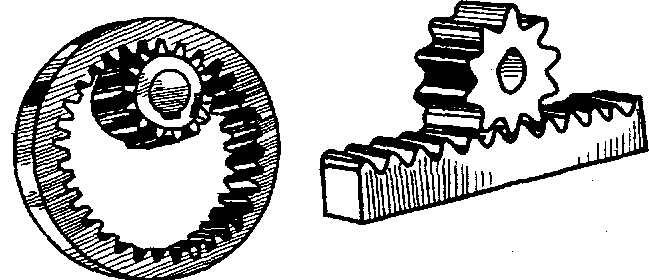

Внутрішнє та рейкове зачеплення, що показані на рис. 9.4 – це різновиди передач циліндричними зубчастими колесами. У першому випадку (рис. 9.4, а) зуби колеса 2 нарізані на внутрішній поверхні циліндричного тіла, у другому (рис. 9.4, б) – колесо 2 перетворилось у рейку. При цьому рейку можна розглядати як зубчасте колесо діаметром, що прямує до нескінченості. Рейкове зачеплення використовують для перетворення обертового руху в поступальний або навпаки.

Рис. 9.4. Внутрішнє (а)та рейкове зачеплення (6)

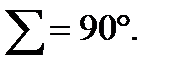

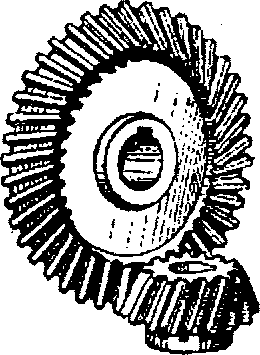

Для передачі обертання між валами, осі яких перетинаються, використовують конічні колеса (рис. 9.5). Найчастіше використовують конічні колеса з кутом перетину між осями валів (міжосьовим кутом)  Таку передачу називають ортогональною. Якщо поверхні зубців паралельні твірним початкових конусів, то такі зубчасті колеса називають прямозубими (рис. 9.5, а). Вони мають усі переваги та недоліки, властиві прямозубим циліндричним зубчастим передачам. Для забезпечення кращих умов роботи при великих швидкостях і навантаженнях у конічних колесах доцільно використовувати гвинтові або косі зуби (рис. 9.5, б). Такі передачі працюють більш плавно і безшумно. Шевронні конічні зубчасті колеса не використовують через їх нетехнологічність. На практиці широке розповсюдження одержали конічні колеса з криволінійним зубом (рис. 9.5, в), лінії зуба яких – дуга кола, евольвента, циклоїдні криві. Такі колеса нарізати простіше, ніж косозубі.

Таку передачу називають ортогональною. Якщо поверхні зубців паралельні твірним початкових конусів, то такі зубчасті колеса називають прямозубими (рис. 9.5, а). Вони мають усі переваги та недоліки, властиві прямозубим циліндричним зубчастим передачам. Для забезпечення кращих умов роботи при великих швидкостях і навантаженнях у конічних колесах доцільно використовувати гвинтові або косі зуби (рис. 9.5, б). Такі передачі працюють більш плавно і безшумно. Шевронні конічні зубчасті колеса не використовують через їх нетехнологічність. На практиці широке розповсюдження одержали конічні колеса з криволінійним зубом (рис. 9.5, в), лінії зуба яких – дуга кола, евольвента, циклоїдні криві. Такі колеса нарізати простіше, ніж косозубі.

|

|

Рис. 9.5. Конічні зубчасті передачі:

а) прямозубі; б) косозубі; в) з криволінійним зубом

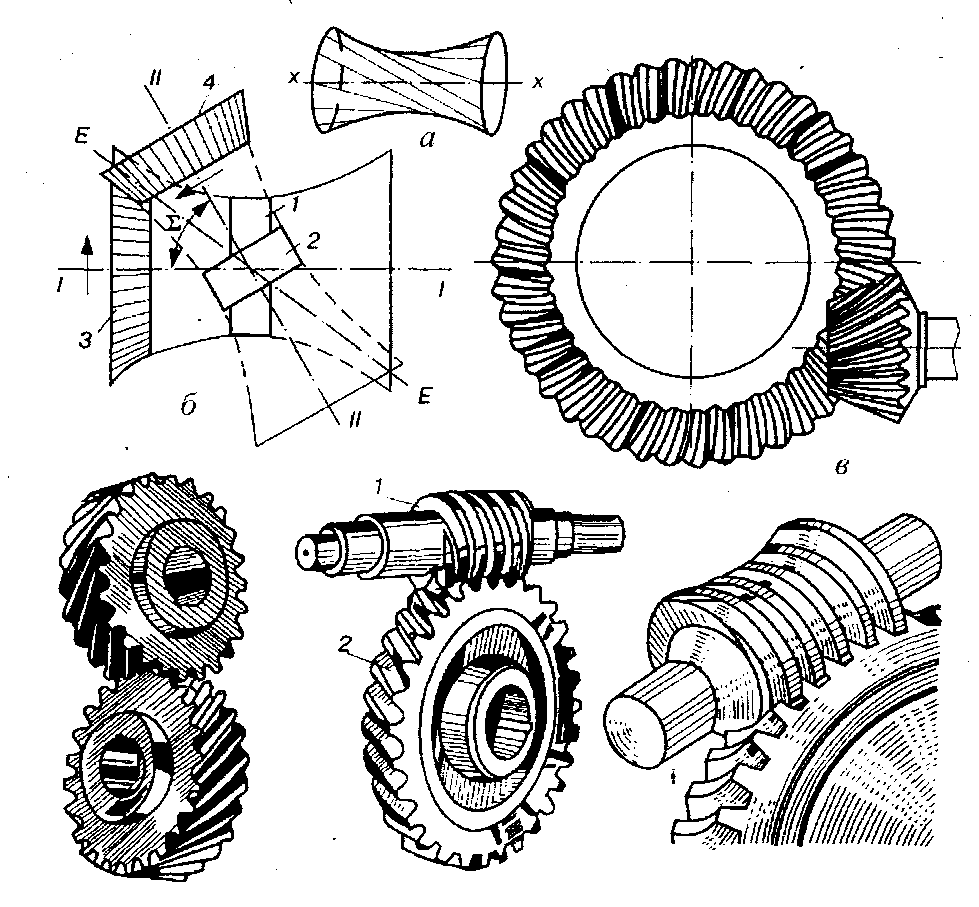

Для передачі обертання між валами, осі яких схрещуються, можна використовувати гіперболоїдні зубчасті колеса, в основу яких покладені гіперболоїди обертання (рис. 9.6, а), твірні яких – прямі лінії. Якщо уздовж твірних ЕЕ (рис. 9.6, б) нарізати зуби, матимемо гіперболоїдні зубчасті колеса, які дозволяють передавати обертовий рух між осями, що схрещуються. У зв'язку з тим, що такі зубчасті колеса важко виготовляти, на практиці розповсюджені їх спрощені варіанти, одержані вирізанням різних ділянок гіперболоїдів. Якщо вирізати з гіперболоїда частину його горловини, дістанемо циліндричні зубчасті колеса 1-2, на віддаленні від горловини – конічні зубчасті колеса 3-4. Такі зубчасті передачі називають - у першому випадку - гелікоїдними або гвинтовими (рис. 9.6, г), у другому – гіпоїдними (рис. 9.6, в).

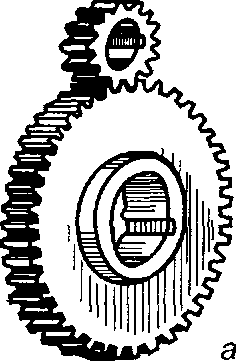

Окремим випадком передач гвинтовими колесами є черв'ячна передача (рис. 9.6, д). На черв'яку 1 кут нахилу зубів дуже великий, тому зуб встигає декілька разів обвити тіло черв'яка; на черв'ячному колесі цей кут відповідно малий, і таке колесо нагадує звичайне косозубе колесо. Черв'як може бути циліндричним (рис. 9.6, д) або глобоїдним (рис. 9.6, е).

Рис. 9.6. Передачі гіперболоїдними зубчастими колесами:

а) гіперболоїд обертання; б) передача гіперболоїдними зубчастими колесами;

в) гіпоїдна передача; г) гелікоїдна; д) черв'ячна з циліндричним черв'яком; є) черв'ячна з глобоїдним черв'яком

9.3. Геометричні параметри циліндричного зубчастого колеса

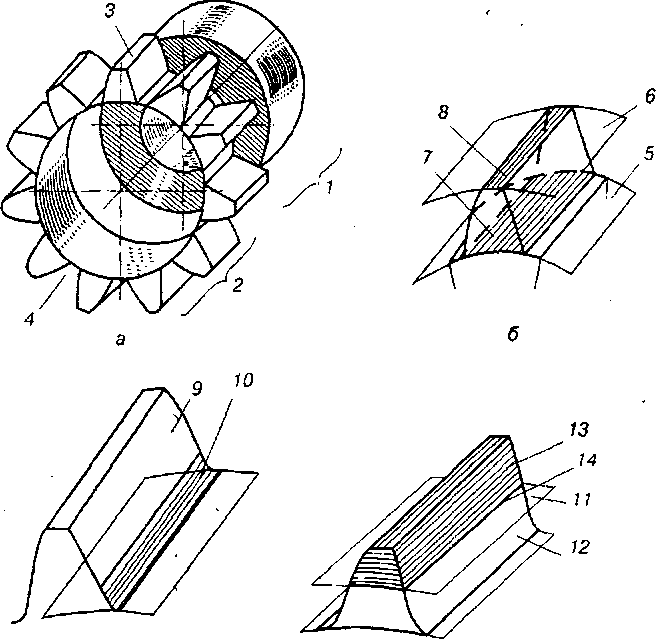

Основні параметри зубчастих коліс розглянемо на прикладі циліндричного зубчастого колеса (рис. 9.7, а).

Зубчасте колесо складається з тіла зубчастого колеса 1 і зубчастого вінця 2. Зубчастий вінець складається із зубів 3 і западин 4. Циліндрична поверхня, що відокремлює зуби від тіла зубчастого колеса, називається поверхнею западин 5 (рис. 9.7, б). Поверхня, що обмежує зуби з протилежного від тіла зубчастого колеса боку, називається поверхнею вершин 6. Частина поверхні западин зубчастого колеса, що належить зубу, носить назву основи зуба 7, а частина поверхні вершин, що належить зубу – вершини зуба 8.

Рис. 9.7. Геометричні параметри циліндричного зубчастого колеса

Поверхня, яка обмежує зуб з боку западин, називається бічною. Вона складається з головної 9 (рис. 9.7, в) і перехідної 10 поверхні. Головною будемо називати частину бічної поверхні, яка при взаємодії з такою самою поверхнею зуба іншого колеса може передавати рух із заданими швидкостями. Поверхні елементів вищої кінематичної пари, що забезпечують заданий рух, називаються спряженими поверхнями. Перехідна поверхня з'єднує головну поверхню з поверхнею западин. Частина головної поверхні, що взаємодіє з поверхнею зуба спряженого зубчастого колеса, називається активною поверхнею зуба.

Враховуючи те, що зубчасті передачі циліндричними колесами – плоскі, всі її геометричні параметри можна розглядати в торцевому перетині (перпендикулярному до осі колеса). Тому розглядають замість поверхні западин коло западин, поверхні вершин – коло вершин, головної та перехідної поверхонь зуба - головний і перехідний профілі зуба, активної поверхні зуба - активний профіль зуба.

|

|

Розміри зубчастих коліс зручно задавати в частках певної лінійної величини, що пов'язана із зубом. Коловий крок для цієї функції не підходить, оскільки є ірраціональним числом. Такою величиною вибрано модуль т зубчастого колеса, який є відношенням колового кроку р до числа  . Отже:

. Отже:

. (9.5)

. (9.5)

Модуль виміряється в міліметрах і є величиною стандартною. Щоб пояснити вибір цієї величини, виразимо довжину деякого кола діаметром d (рис. 9.8, а) через число зубів колеса z:

звідки

або з урахуванням (9.5), маємо

або

або  (9.6)

(9.6)

Модуль т для одного й того самого колеса, так само як і крок р, залежить від діаметра кола, до якого він відноситься. Прийнято коло, для якого знаходять стандартне значення модуля, називають ділильним [1]. З урахуванням (9.6) можна сказати, що ділильним називається коло, діаметр якого визначають добутком модуля на число його зубів.

Ділильна поверхня 11 ділить зуб на дві частини (рис. 9.7, г, 9.8, а): ділильну ніжку 12 і ділильну головку 13.

Висота ділильної ніжки

(9.7)

(9.7)

ділильної головки

(9.8)

(9.8)

повна висота зуба

(9.9)

(9.9)

де  – відповідно радіуси ділильного кола, кола вершин і западин.

– відповідно радіуси ділильного кола, кола вершин і западин.

Лінія 14 перетину бічної поверхні зуба з ділильною поверхнею (рис. 9.7, г) називається лінією зуба. Залежно від розташування лінії зуба відносно осі колеса, як уже зазначалось, відрізняють прямий зуб (прямозубі колеса), лінія якого лежить в осьовій площині зубчастого колеса, і косий зуб (косозубі або шевронні колеса), лінія якого є гвинтовою лінією сталого кроку. Залежно від напрямку гвинтової лінії косозубі колеса можуть бути праві або ліві.

Зубчаста рейка 2 (див. рис. 9.4, б) – це сектор циліндричного зубчастого колеса, ділильний радіус якого нескінченно великий, у результаті цього ділильна поверхня (коло), поверхні вершин і западин, відповідні головні бічні поверхні є паралельними площинами, тобто головний бічний профіль прямолінійний.

Для зубчастого колеса 2 із внутрішніми зубами (див. рис. 9.8, б) формули (9.7)-(9.9) набувають вигляду:

Для позначення геометричних і кінематичних параметрів зубчастих коліс і зубчастої передачі використовується система цифрових і літерних індексів, які відносяться, зокрема, до:

0 - зуборізного інструменту та верстатного зачеплення;

1 - шестерні, черв'яка;

2 - колеса, черв'ячного колеса;

а - поверхні або кола вершин і головки зуба;

f - поверхні або кола западин і ніжки зуба;

b - основної поверхні (кола);

w - початкової поверхні, початкового кола або до загального випадку передачі;

е - зовнішнього торцевого перерізу конічного зубчастого колеса;

і- внутрішнього торцевого перерізу конічного зубчастого колеса;

т - середнього перерізу конічного зубчастого колеса;

х - основного перерізу або довільно назначеного перерізу;

у- довільно назначеного концентричного кола;

п - нормального перетину;

t - торцевого перетину;

l - граничної точки профілю зубів;

р - нижньої точки активного профілю.

Примітка: Якщо параметр відноситься до ділильної поверхні або ділильного кола, літерний індекс не ставиться. Встановлений такий порядок проставлення складних індексів: на першому місці індекси п, t, х, на другому – у, w, а, f, на третьому - е, і, т для конічних передач, на четвертому–0, 1, 2.

У випадках, які виключають непорозуміння, допускається опускати деякі індекси. Так, для прямозубих коліс виключають індекси tі п, для конічних – т. Якщо будь-які індекси пропускаються, то залишені переміщаються вперед. Якщо параметри відносяться взагалі до зубчастого колеса, то індекси 1 або 2 опускають.

Верхній індекс * означає коефіцієнт, який характеризує відповідний параметр.

9.4. Основна теорема зубчастого зачеплення

Однією з найважливіших умов роботи зубчастого зачеплення є збереження за час контакту пари зубів заданого передаточного відношення, тобто щоб початкові кола котились одне по одному без ковзання. Необхідно встановити, які вимоги повинні задовольняти спряжені профілі зубів, щоб забезпечити цю умову.

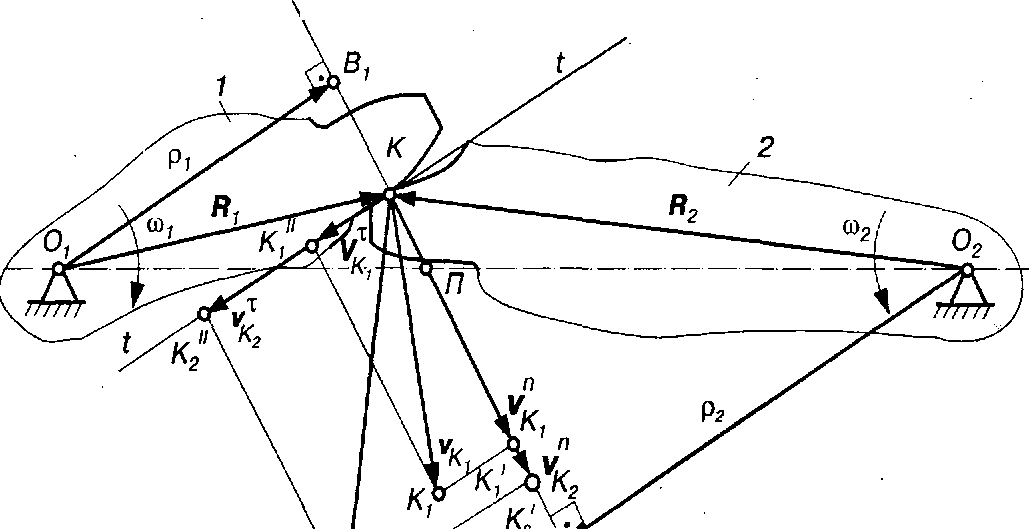

Розглянемо пару зубчастих коліс (рис. 9.9), що перебувають у зачепленні. Нехай перше колесо є вхідним і обертається навколо нерухомої осі  із сталою швидкістю

із сталою швидкістю  , а друге – вихідне, його кутова швидкість

, а друге – вихідне, його кутова швидкість  , вісь обертання – 02. Точку контакту зубів позначимо через К, а її відстані від осей обертання відповідно R1 і R2. При таких параметрах швидкість точки К: першого колеса

, вісь обертання – 02. Точку контакту зубів позначимо через К, а її відстані від осей обертання відповідно R1 і R2. При таких параметрах швидкість точки К: першого колеса  , і спрямована перпендикулярно до радіуса другого колеса –

, і спрямована перпендикулярно до радіуса другого колеса –  і перпендикулярно до радіуса R2.

і перпендикулярно до радіуса R2.

Рис. 9.9. До основної теореми зубчастого зачеплення

Розкладаємо вектори цих швидкостей на дві складові, які спрямуємо вздовж спільної нормалі N – N, проведеної до профілів зубів через точку К, і вдовж спільної дотичної t – t, що також проходить через точку К.

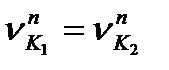

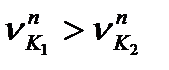

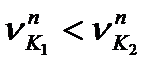

Розглянемо складові швидкості точки К на спільну нормаль  і

і  та встановимо зв'язок між ними. Ці складові повинні бути рівними між собою(

та встановимо зв'язок між ними. Ці складові повинні бути рівними між собою(  ); в інших випадках, якщо

); в інших випадках, якщо  , зуб першого колеса повинен проникнути в зуб іншого колеса, що неможливо; якщо

, зуб першого колеса повинен проникнути в зуб іншого колеса, що неможливо; якщо  , зуб першого колеса повинен відставати від зуба другого колеса і цим самим повинен порушуватися контакт, але цьому заважають зовнішні сили. Отже,для забезпечення безперервного контакту пари зубів необхідно, щоб проекції швидкостей точки контакту зубів на спільну нормаль були рівні між собою.

, зуб першого колеса повинен відставати від зуба другого колеса і цим самим повинен порушуватися контакт, але цьому заважають зовнішні сили. Отже,для забезпечення безперервного контакту пари зубів необхідно, щоб проекції швидкостей точки контакту зубів на спільну нормаль були рівні між собою.

Із подібності трикутників 01В1К і К  К1 та 02В2К і КК'2К2 складемо пропорції:

К1 та 02В2К і КК'2К2 складемо пропорції:

|

звідки маємо

(9.10)

Враховуючи, що в цих рівностях ліві сторони тотожні, справедлива й така рівність

,

,

звідки можна записати залежність для передаточного відношення

. (9.11)

. (9.11)

Нормаль NN перетинає лінію центрів 0102 у точці П, яка називається полюсом зубчастого зачеплення. Із подібності трикутників  і

і  маємо:

маємо:

. (9.12)

. (9.12)

Тоді рівняння (9.11) можна записати в такому вигляді:

. (9.13)

. (9.13)

Рівність (9.13) виражає змістосновної теореми зачеплення(теореми Вілліса), яка формулюється так:активні профілі зубів двох коліс повинні бути побудовані так, щоб нормаль у точці їх дотику в будь- який момент зачеплення проходила через точку П (полюс зачеплення), що ділить лінію центрів у відношенні обернено пропорційному передаточному відношенню.

Відстань між точками 01 і О2 визначає міжосьову відстань

,

,

а відрізки  і

і  є радіусами початкових кіл

є радіусами початкових кіл  і

і  .

.

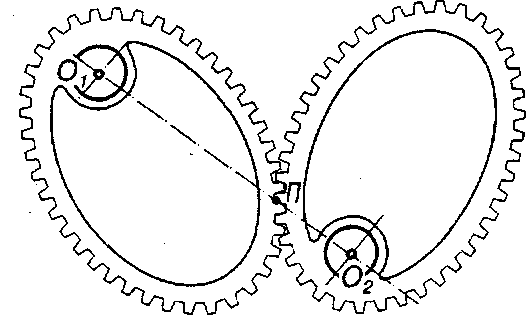

При змінному значенні передаточного відношення і12 полюс зачеплення П займає на лінії центрів 0102 змінне положення, що спостерігається в зубчастих механізмах з некруглими колесами (рис. 9.10). При сталому значенні і12 полюс зачеплення завжди знаходиться в одній і тій самійточці П на лінії О1О2.

Рис. 9.10. Передача некруглими зубчастими колесами

Якщо кутові швидкості  і

і  мають різні знаки, то і12<0 і полюс зачеплення П лежить між точками О1 і О2. Цей вид зачеплення називається зовнішнім. Якщо кутові швидкості

мають різні знаки, то і12<0 і полюс зачеплення П лежить між точками О1 і О2. Цей вид зачеплення називається зовнішнім. Якщо кутові швидкості  і

і  мають один знак, то і12<0 і полюс зачеплення П лежить за межами відрізка О1О2 (див. рис.9.8, б). Такий вид зачеплення називають внутрішнім.

мають один знак, то і12<0 і полюс зачеплення П лежить за межами відрізка О1О2 (див. рис.9.8, б). Такий вид зачеплення називають внутрішнім.

Теоретично для того, щоб забезпечити основну теорему зачепленню профілі зубів можна побудувати різними кривими. У техніці (особливо в машинобудуванні) найбільше поширений евольвентний профіль зубів, рідше використовується циклоїдне зачеплення (в основному у приладобудуванні та годинниковій промисловості).

Дата добавления: 2016-06-15; просмотров: 3350;