Ковзання профілів зубів

Розглянемо тепер інші складові швидкості точки контакту –  і

і  . Ці складові не рівні між собою, інакше повинні бути рівні між собою швидкості

. Ці складові не рівні між собою, інакше повинні бути рівні між собою швидкості  і

і  як за величиною, так і за напрямком. Як видно з рис. 9.9, така рівність можлива лише в одному положенні механізму, коли точка К контакту зубів буде збігатися з полюсом П. Для всіх інших положень ланок передачі

як за величиною, так і за напрямком. Як видно з рис. 9.9, така рівність можлива лише в одному положенні механізму, коли точка К контакту зубів буде збігатися з полюсом П. Для всіх інших положень ланок передачі  . У результаті цього має місце відносне ковзання профілів зубів у напрямку їх спільної дотичної t-t. Ковзання зубів є основною причиною втрат енергії на тертя і спрацювання зубів.

. У результаті цього має місце відносне ковзання профілів зубів у напрямку їх спільної дотичної t-t. Ковзання зубів є основною причиною втрат енергії на тертя і спрацювання зубів.

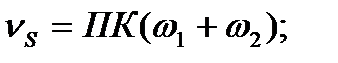

Як видно з рис. 9.9, швидкість ковзання профілів зубів

. (9.14)

. (9.14)

Можна показати, що для зовнішнього зачеплення

(9.15)

(9.15)

для внутрішнього зачеплення

(9.16)

(9.16)

Отже, чим далі розташована точка контакту к~ відносно полюса зачеплення П, тим більша швидкість ковзання.

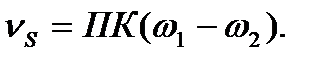

При одній і тій самій швидкості ковзання спрацювання в спряжених профілях може бути різним. Для кількісної оцінки спрацювання вводиться поняття питомого ковзання зубів, під яким розуміють відношення швидкості ковзання  точки контакту зубів до дотичної складової

точки контакту зубів до дотичної складової  швидкості точки контакту відповідного колеса (і = 1; 2), тобто

швидкості точки контакту відповідного колеса (і = 1; 2), тобто

. (9.17)

. (9.17)

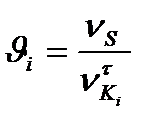

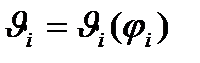

На рис. 9.11 показано приклади діаграм питомого ковзання  . При цьому треба враховувати, що кут повороту зубчастого колеса пропорційний відрізкам лінії В1В2 (див. рис. 9.9), яка називається теоретичною лінією зачеплення.

. При цьому треба враховувати, що кут повороту зубчастого колеса пропорційний відрізкам лінії В1В2 (див. рис. 9.9), яка називається теоретичною лінією зачеплення.

Рис.9.11. Діаграми питомого ковзання профілів зубів

У полюсі зачеплення питоме ковзання дорівнює нулю, отже профілі перекочуються один по одному без ковзання.

На початкових головках зубів, що розташовані між колом вершин і початковим колом, питоме ковзання невелике; на початкових ніжках (між початковим колом і колом западин) питоме ковзання значно більше, ніж на початкових головках. На початковій ніжці першого колеса (шестірні) питоме ковзання  значно більше, ніж на початковій ніжці іншого колеса. Це означає, що спрацювання ніжки зуба шестірні буде при роботі передачі значно більшим, ніж спрацювання початкової ніжки зуба колеса.

значно більше, ніж на початковій ніжці іншого колеса. Це означає, що спрацювання ніжки зуба шестірні буде при роботі передачі значно більшим, ніж спрацювання початкової ніжки зуба колеса.

9.6. Властивості й рівняння евольвенти кола

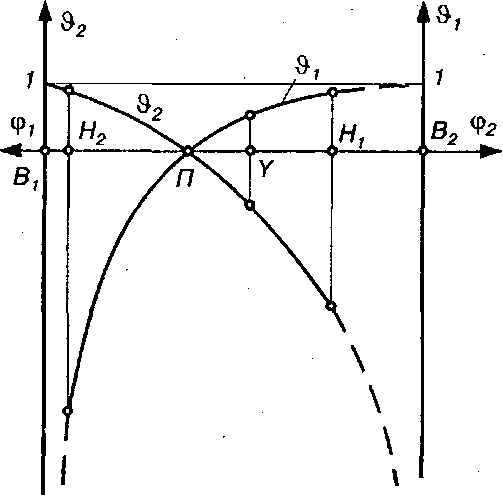

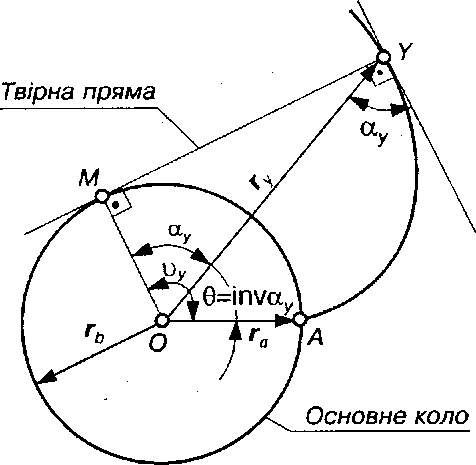

Для побудови головного профілю зубів циліндричних зубчастих коліс, що використовуються в машинобудуванні, найперше застосовується евольвентний профіль. Плоскою евольвентою кола називають траєкторію будь-якої точки, наприклад А (рис. 9.12), прямої лінії, яка перекочується без ковзання по колу радіуса  ; таке коло називають еволютою або основним, а пряму – твірною прямою.

; таке коло називають еволютою або основним, а пряму – твірною прямою.

|

Рис. 9.12. Побудова евольвенти кола

Побудова евольвенти кола наступна. Спочатку проводимо до основного кола твірну пряму, яка дотикається до нього в точці А0. Потім перекочуємо твірну пряму по основному колу без ковзання. Для цього від точки А0 відкладаємо на твірній прямій ряд однакових відрізків А01, 12, 23 і т.д. На основному колі від цієї ж точки відкладаємо дуги

і т. д., що дорівнюють цим відрізкам.

і т. д., що дорівнюють цим відрізкам.

При перекочуванні прямої по колу без ковзання точка 1 збігається з точкою  , точка 2 – з точкою 2' і т.д. Проведемо через точки

, точка 2 – з точкою 2' і т.д. Проведемо через точки  , 2', 3' і т.д. дотичні до кола (для точної побудови дотичної слід спочатку провести радіус у відповідну точку, а потім провести до нього перпендикуляр) і відкладаємо на них з точок дотику відрізки 1'А1, 2'А2, 3'А3 і т.д., що дорівнюють відповідно відрізкам прямої А01, А02, А0З і т.д. (або дугам

, 2', 3' і т.д. дотичні до кола (для точної побудови дотичної слід спочатку провести радіус у відповідну точку, а потім провести до нього перпендикуляр) і відкладаємо на них з точок дотику відрізки 1'А1, 2'А2, 3'А3 і т.д., що дорівнюють відповідно відрізкам прямої А01, А02, А0З і т.д. (або дугам

і т.д.). З'єднуючи точки А0, А1, А2 і т.д. плавною кривою, одержимо евольвенту.

і т.д.). З'єднуючи точки А0, А1, А2 і т.д. плавною кривою, одержимо евольвенту.

Широке використання евольвенти при проектуванні профілів зубів пояснюється низкою важливих властивостей. Відмітимо основні властивості евольвенти.

1. Твірна пряма завжди нормальна до евольвенти. Дійсно, точка дотику твірної прямої з основним колом є при утворенні евольвенти миттєвим центром обертання твірної прямої, а тому відповідні відрізки (1'А1, 2'А2, 3'А3 і т.д.) є миттєвими радіусами кривизни евольвенти. Оскільки радіус кривизни завжди розміщений нормально до кривої то твірна пряма завжди нормальна до евольвенти.

2. Форма евольвенти залежить тільки від радіуса основного кола, тобто не залежить від параметрів спряженого колеса – це дає змогу використовувати евольвентні зубчасті колеса в коробках передач, тобто у механізмах із змінними зубчастими колесами, в яких з одним колесом можуть входити у зачеплення колеса з різним числом зубів.

3. Евольвента починається на основному колі і завжди розташована за його межами.

4. Радіус кривизни на початку евольвенти (на основному колі) дорівнює нулю, а радіус основного кола, проведений через початок евольвенти, є плавним продовженням евольвенти всередині основного кола.

5. Дві евольвенти одного основного кола є еквідистантнгіми (рівновіддаленими) кривими, а відстань між ними по спільній нормалі для відповідних профілів двох сусідніх зубів є евольвентним кроком  і дорівнює довжині дуги кола між початками кривих, тобто дорівнює основному кроку

і дорівнює довжині дуги кола між початками кривих, тобто дорівнює основному кроку  .

.

Евольвента має дві вітки. Додатну вітку одержуємо при перекочуванні твірної прямої проти руху годинникової стрілки, від'ємну – при перекочуванні за рухом годинникової стрілки.

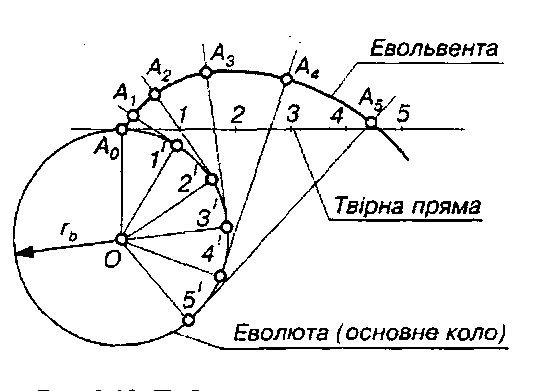

Рівняння евольвенти одержуємо з умови перекочування твірної прямої по основному колу без ковзання. Для цього розглянемо деяке довільне положення твірної прямої (рис. 9.13), яке відповідає точці Y евольвенти. Нехай координатами точки Y будуть:  – радіус-вектор і

– радіус-вектор і  – кут відхилення радіуса-вектора

– кут відхилення радіуса-вектора  від радіуса

від радіуса  , що проведений через початок евольвенти А. Проводимо через точку Y дотичну до основного кола радіуса

, що проведений через початок евольвенти А. Проводимо через точку Y дотичну до основного кола радіуса  . Точка дотику М є для евольвенти у точці Y центром кривизни, а відрізок МY – її миттєвим радіусом кривизни. Точку М з'єднаємо з центром основного кола О і позначимо кут між променями ОМ і ОY через

. Точка дотику М є для евольвенти у точці Y центром кривизни, а відрізок МY – її миттєвим радіусом кривизни. Точку М з'єднаємо з центром основного кола О і позначимо кут між променями ОМ і ОY через  . Цей кут дорівнює куту профілю, під яким розуміють гострий кут між дотичною до профілю у відповідній точці Y і радіусом-вектором цієї точки

. Цей кут дорівнює куту профілю, під яким розуміють гострий кут між дотичною до профілю у відповідній точці Y і радіусом-вектором цієї точки  . Очевидно, що кут профілю

. Очевидно, що кут профілю  дорівнює куту МОY, оскільки лінія ОМ і дотична у точці Y паралельні одна одній.

дорівнює куту МОY, оскільки лінія ОМ і дотична у точці Y паралельні одна одній.

Із трикутника ОМY маємо

(9.18)

(9.18)

Оскільки евольвента одержана перекочуванням твірної прямої відносно основного кола без ковзання, то МY =  . Враховуючи, що

. Враховуючи, що  і

і  одержимо

одержимо

або

Розв'язуючи це рівняння відносно  , одержимо

, одержимо

Вираз  скорочено позначають inv

скорочено позначають inv  і читають «інволюта альфа-ігрек»:

і читають «інволюта альфа-ігрек»:

inv  =

=  (9.19)

(9.19)

Рис. 9.13. До виводу рівняння евольвенти

Кут inv  =

=  називається евольвентним кутом, він позначає кут між радіусами, що проведені через початок евольвенти А і точку Y. Для інволютної функції складені таблиці, з яких за значеннями кута

називається евольвентним кутом, він позначає кут між радіусами, що проведені через початок евольвенти А і точку Y. Для інволютної функції складені таблиці, з яких за значеннями кута  можна визначити функцію inv

можна визначити функцію inv  , або навпаки.

, або навпаки.

Рівняння (9.18) і (9.19) є рівняннями евольвенти кола в параметричному вигляді.

Зазначимо, що положення точки Y на евольвенті можна задати будь-яким кутом із кутів  ,

,  =

=  +inv

+inv  , inv

, inv  або радіусом-вектором

або радіусом-вектором  , що проходить через початок евольвенти А і радіусом

, що проходить через початок евольвенти А і радіусом  = МY, проведеним через центр кривизни М евольвенти у точці Y.

= МY, проведеним через центр кривизни М евольвенти у точці Y.

Радіус кривизни евольвенти у точці Y

(9.20)

(9.20)

9.7. Теоретичний вихідний і твірний контури

Одним із багатьох важливих факторів, які лежать в основі досягнень сучасної техніки, є взаємозамінність, тобто здатність спряжених деталей з'єднуватись одна з одною без спеціальної пригонки або підбору. Взаємозамінність можлива лише на базі стандартизацій тобто при суворій регламентації форми, розмірів, якості й точності різних деталей та виробів.

Зубчасте колесо – одна із найскладніших і точних деталей машин; для його виготовлення вимагається спеціальне дороге обладнання, різальний та вимірювальний інструмент. Тому стандартизація параметрів зубчастого зачеплення важлива як з технічної, так і економічної точки зору.

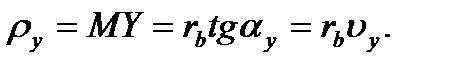

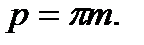

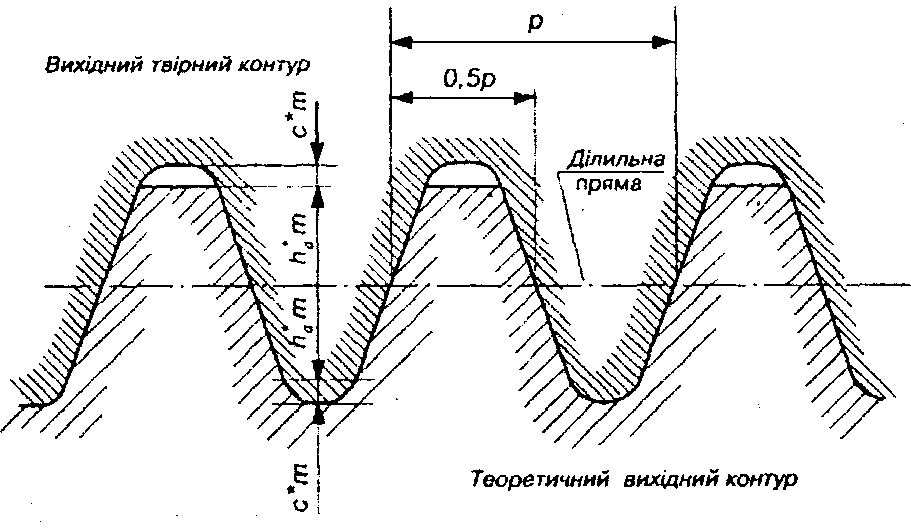

За базу при стандартизації зубчастих коліс можна прийняти різні параметри. На основі багатолітньої практики при стандартизації коліс і зуборізального інструменту в усіх країнах світу приймають параметри зубчастої рейки з прямолінійним профілем (рис. 9.14). Рейковий профіль, який покладено в основу стандарту, називається теоретичним вихідним контуром (ТВК) або коротко – вихідним контуром. Параметри вихідного контуру стандартизовані (ГОСТ 13755-68). Це прямобічний рейковий контур із рівномірно розташованими симетричними зубами трапецієподібної форми; перехід від профілю зуба до лінії западин викреслений дугою кола. За базу для визначення елементів зубів та їх розмірів вибирають ділильну пряму (площину), яка перпендикулярна до осей симетрії зубів рейки і товщина зуба на ній дорівнює ширині западини {а=е=р/2). Частина зуба, що знаходиться між ділильною поверхнею і поверхнею вершин, називається ділильною головкою зуба; а частина зуба між ділильною поверхнею і поверхнею западин – ділильною ніжкою зуба.

Рис.9.14. Теоретичний вихідний контур

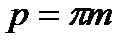

Відстань між однойменними профілями сусідніх зубів по ділильній або будь-якій іншій паралельній прямій називають кроком р вихідного контуру (9.5):

(9.21)

(9.21)

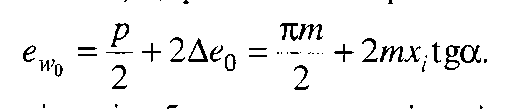

Висота ділильної головки зуба вихідного контуру

(9.22)

(9.22)

де  – коефіцієнт висоти головки зуба (відношення висоти головки зуба до модуля:

– коефіцієнт висоти головки зуба (відношення висоти головки зуба до модуля:  ).

).

Ділильна ніжка зуба  вища від головки на величину

вища від головки на величину  – радіальний зазор, де с* – коефіцієнт радіального зазору (с* =с/m). Отже, коефіцієнт висоти ніжки зуба

– радіальний зазор, де с* – коефіцієнт радіального зазору (с* =с/m). Отже, коефіцієнт висоти ніжки зуба  , а висота ділильної ніжки зуба

, а висота ділильної ніжки зуба

(9.23)

(9.23)

Кут  між бічною стороною та віссю зуба називається кутом профілю вихідного контуру.

між бічною стороною та віссю зуба називається кутом профілю вихідного контуру.

ГОСТ 13755-68 регламентує параметри вихідного контуру:

= 1,0; с* = 0,25;

= 1,0; с* = 0,25;  = 20°.

= 20°.

При цьому висота зуба

(2.24)

(2.24)

Прямолінійний профіль вихідного контуру плавно спряжений з лінією його западин дугою радіуса

(9.25)

(9.25)

де  – коефіцієнт радіуса перехідної кривої(

– коефіцієнт радіуса перехідної кривої(  =

=  /т).

/т).

Геометричні параметри різального інструменту визначаються вихідним твірним (виробничим) контуром (ВТК), або коротко – твірним контуром (рис. 9.15). Вихідним твірним рейковим контуром називають контур зубів рейки, який ніби заповнює западини теоретичного вихідного профілю, як відливка заповнює форму. При цьому між лінією западин твірного контуру й лінією вершин вихідного зберігається радіальний зазор с=с*т для того, щоб поверхня западин різального інструмента не брала участі в процесі різання. У межах цього зазору зберігається також перехід по дузі кола від профілю зуба до лінії западин ВТК.

Таким чином, вихідний твірний контур має ділильну ніжку такої самої форми та розмірів, як і вихідний контур. Для одержання радіального зазору в зубчастому зачепленні ділильна головка твірного контуру виготовляється вищою за головку вихідного контуру на величину с. Отже, ділильна пряма твірного контуру ділить зуб по висоті на дві рівні частини а повна висота зуба

(9.26)

(9.26)

Колесо із зовнішніми зубами, нарізане твірним рейковим контуром при збереженні на ділильному колі теоретичної товщини зуба  і теоретичного радіального зазору ст у западині рейки, називають твірним зубчастим колесом. Таке колесо служить різальним інструментом при зубодовбанні.

і теоретичного радіального зазору ст у западині рейки, називають твірним зубчастим колесом. Таке колесо служить різальним інструментом при зубодовбанні.

Рис. 9.15. Вихідний твірний (виробничий) контур

9.8. Деякі відомості про способи нарізання зубчастих коліс

Зубчасті колеса можна виготовляти різними способами: різанням, литвом, пластичною деформацією (штамповка або накатка). Найбільш точні зубчасті колеса одержують різанням з використанням доводочних операцій.

Існує два принципово різні способи нарізання зубів: копіювання та обкатки.

| .. |

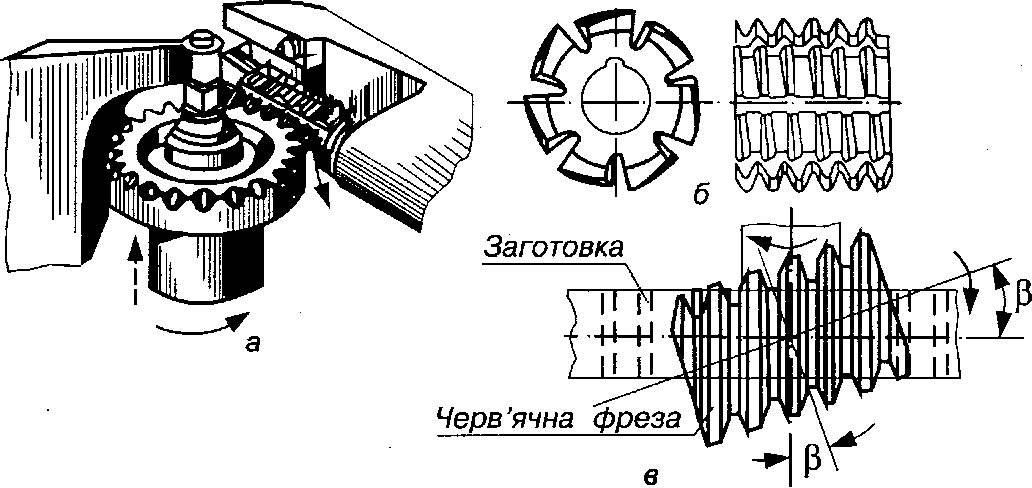

Спосіб копіювання. При цьому способі зубчасті колеса нарізають інструментом, профіль якого точно збігається з профілем западин колеса, що нарізається, тобто профіль інструмента копіюється на колесі (рис. 9.16, а, б, в). Інструментом може бути модульна (дискова або пальцьова) фреза. Обертаючись, фреза пересувається вздовж зуба. За кожний хід фрези нарізається одна западина. Після цього заготовка повертається на кутовий крок  Цим методом можна нарізати прямозубі, косозубі та шевронні зубчасті колеса, для останніх заготовка в процесі нарізання повертається на відповідний кут.

Цим методом можна нарізати прямозубі, косозубі та шевронні зубчасті колеса, для останніх заготовка в процесі нарізання повертається на відповідний кут.

Рис. 9.16. Нарізання зубчастих коліс

Використовують також інструмент, що обробляє всі западини одночасно – протяжки, зубодовбальні головки тощо.

Основний недолік способу копіювання полягає в тому, що різальний інструмент є фасонним, тобто має криволінійні різальні кромки і при його виготовленні неминучі похибки, які передаються колесу, що нарізається. Крім цього, при використанні набору модульних фрез доводиться навмисно вносити ще й додаткові похибки за таких причин: діаметр основного кола, за евольвентою якого обкреслений профіль зубів, визначається модулем т і числом зубів z колеса, що нарізується. Очевидно, що для кожного сполучення т і z треба мати окрему фрезу; оскільки в стандарті більше 50 модулів, а число зубів, які використовуються, перевищує 100, то в універсальному комплекті повинно бути поцад 5000 фрез. Для скорочення номенклатури інструменту діапазон чисел z розбивають на інтервали і в межах кожного інтервалу використовують одну і ту саму фрезу для нарізання коліс з різними числами зубів. Для кожного модуля комплект складає 8-15 фрез.

Через низьку точність коліс і малу продуктивність процесу нарізання методом копіювання доцільно цей метод використовувати лише в індивідуальному або дрібносерійному виробництвах для виготовлення малонавантажених і тихохідних передач.

Шліфувальні круги, різці й протяжки профілюють для кожного конкретного колеса, і похибки, викликані невідповідністю інструмента числу зубів колеса, що нарізаються, у цьому випадку відсутні.

Недоліком методу копіювання є також те, що для реалізації будь-якої зміни в геометрії зубів необхідно виготовляти спеціальний інструмент, що пов'язано із значними трудовими і матеріальними затратами.

Процес нарізання зубів протяжками та зубодовбальними головками продуктивний, але через складність і високу вартість інструменту доцільно такий процес використовувати лише в масовому виробництві.

Спосіб обкатки (огинання). При цьому способі в основу геометрії інструмента покладено так зване твірне колесо або рейку, бічні поверхні зубів яких мають різальні кромки.

При нарізанні зубів твірному колесу (інструменту) і колесу (заготовці), що нарізається, надають такого відносного руху, який би мали ці колеса, перебуваючи в зачепленні один з одним. Зачеплення твірного колеса з оброблюваним колесом називають верстатним зачепленням. Отже, у верстатному зачепленні відтворюється перекочування без ковзання початкових поверхонь інструмента й колеса, що нарізається, – чим і пояснюється назва способу обкатки.

На рис. 9.16, г зображено нарізання зубів евольвентним твірним колесом (зуборізним довбачем). Довбач 1 здійснює поступальний рух паралельно осі колеса (заготовки) 2, що нарізається. Одночасно довбачу та заготовці надають обертового руху з тим самим відношенням швидкостей які б мали довбач і колесо, знаходячись у зачепленні. Тоді профіль зуба виходить як огинаюча всіх положень ріжучої кромки довбача(рис. 9.16, є). Особливість цього методу полягає в тому, що він дає можливість нарізати колеса з внутрішніми зубами (рис. 9.16, д).

Оскільки для будь-якого зубчастого колеса може бути спроектована спряжена з колесом зубчаста рейка, то замість колеса-інструмента може бути інструментом також і рейка, яка називається інструментальною рейкою або гребінкою. У процесі нарізання рейка здійснює вздовж осі заготовки зворотно-поступальний рух (рис. 9.16, е). Заготовка має подвійний рух у горизонтальній площині: обертовий навколо своєї осі і поступальний вздовж рейки. Отже, заготовка здійснює рух колеса відносно рейки, і профілі зубів колеса одержують як обкатку цих ланок. Весь цей процес здійснюється на спеціальних зубодовбальних верстатах.

Гребінка – найпростіший, а тому найточніший інструмент рейкового типу. Проте число зубів гребінки обмежене, оскільки довгі гребінки важко виготовляти, а число зубів коліс, що нарізаються, частіше всього більше від числа зубів гребінки, то процес обкатки не може бути безперервним. Після того, як заготовка перекотилась по всій довжині гребінки, процес обкатки припиняється, заготовку повертають у вихідне положення і продовжують обкатку. Таке періодичне переривання зменшує точність і продуктивність зубонарізання, ускладнює верстат.

Рис. 9.17. Нарізання зубчастих коліс за допомогою черв'ячної фрези

Для того, щоб зробити процес обкатки безперервним, використовують черв'ячні фрези. Черв'ячна фреза (рис. 9.17, б) – це гвинт із трапецеподібною різьбою (рис. 9.17, в), профіль якої в нормальному перетині такий самий, як і профіль твірної рейки. Для утворення різальних кромок уздовж осі прорізані канавки (рис. 9.17, б). Зачеплення фрези з колесом, що нарізається, аналогічне зачепленню черв'яка з черв'ячним колесом (рис. 9.17, а). При цьому фреза та заготовка одержують обертовий рух, який би вони мали, перебуваючи в зачепленні. Щоб нарізати зуб по всій ширині зубчастого вінця, фреза (або заготовка), крім обертання, одержує гїодачу вздовж осі колеса. Фреза встановлюється відносно заготовки так, щоб її витки в місці знімання стружки були паралельні твірній циліндра- заготовки (рис. 9.17, в), тобто вісь фрези повинна утворювати з торцевою поверхнею заготовки кут  , який дорівнює куту підйому середньої лінії гвинтової поверхні витків фрези.

, який дорівнює куту підйому середньої лінії гвинтової поверхні витків фрези.

Останніми роками поширився новий метод обкатки – накатка зубчастих коліс у холодному (для дрібномодульних коліс, т  2 мм) або в гарячому стані, який полягає в наступному. Інструмент у вигляді зубчастого колеса і заготовка одержують на верстаті такі відносні рухи, ніби вони перебувають у дійсному зачепленні. При цьому завдяки пластичній деформації інструмент формує на заготовці зуби евольвентного профілю.

2 мм) або в гарячому стані, який полягає в наступному. Інструмент у вигляді зубчастого колеса і заготовка одержують на верстаті такі відносні рухи, ніби вони перебувають у дійсному зачепленні. При цьому завдяки пластичній деформації інструмент формує на заготовці зуби евольвентного профілю.

Значною перевагою всіх методів обкатки є висока продуктивність, велика точність і мала кількість інструменту. Одним інструментом (даного модуля) можна нарізати зубчасті колеса з будь-яким число зубів та змінювати геометрію зубчастих коліс.

9.9. Розрахунок геометричних параметрів циліндричних прямозубих зубчастих коліс

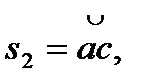

Геометричні параметри циліндричних прямозубих зубчастих коліс залежать не тільки від їх модуля і чисел зубців, а й від положення металорізального інструменту відносно заготовки. Для цього розглянемо зачеплення зубчастого колеса, що нарізається, з прямозубою твірною рейкою, у процесі якого на заготовці формуються зуби відповідної геометрії та розмірів. Таке зачеплення називається верстатним зачепленням (див. п. 9.8). Картину зачеплення будемо розглядати в торцевому перетині (рис. 9.18, а).

У рейковому зачепленні рейка здійснює поступальний рух, а колесо – обертовий. Такі ж рухи повинні виконувати ланки верстатного зачеплення. Необхідну швидкість  руху твірної рейки, яка спрямована паралельно ділильній прямій, визначають із співвідношення

руху твірної рейки, яка спрямована паралельно ділильній прямій, визначають із співвідношення

(9.27)

(9.27)

де  – кутова швидкість заготовки;

– кутова швидкість заготовки;  – радіус ділильного кола зубчастого колеса, що нарізається. У цій формулі й далі індекс 0 позначає параметри різального інструменту, а індекс i = 1 або i = 2 відповідно шестірні або колеса. Індекс i може бути опущений, коли його значення неістотне.

– радіус ділильного кола зубчастого колеса, що нарізається. У цій формулі й далі індекс 0 позначає параметри різального інструменту, а індекс i = 1 або i = 2 відповідно шестірні або колеса. Індекс i може бути опущений, коли його значення неістотне.

Із формули (9.27) випливає, що при нарізанні зубчастого колеса рейковим інструментом ділильне коло є центроїдою у відносному русі твірного контуру і торцевого перетину заготовки. Інакше кажучи, у процесі нарізання деяка лінія твірного контуру, що дотикається ділильного кола, перекочується по ньому без ковзання. Така пряма твірного контуру називається початковою. На рис. 9.18, а ділильна пряма 1 знаходиться на відстані хіт від ділильного кола, а значить, від початкової прямої 2. Ця відстань називається зміщенням вихідного твірного контуру, де хi=хіт/m називається коефіцієнтом зміщення. Зміщення вважається додатним, якщо ділильна пряма і ділильне коло не перетинаються.

Зубчасті колеса, зуби яких утворені при х=0, тобто коли початкова пряма твірного контуру є його ділильною прямою, називаються зубчастими колесами без зміщення (інколи - нульовими). При х  0 одержуємо зубчасті колеса із зміщенням.

0 одержуємо зубчасті колеса із зміщенням.

Практично нарізання коліс із зміщенням ніяких ускладнень не викликає і досягається встановленням інструмента на відповідній відстані від осі заготовки. Можливість вибору зміщення при нарізанні зубчастих коліс дозволяє керувати у широких межах геометричні та якісні характеристики передач. Для вибору коефіцієнтів зміщення можна використовувати табличні методи і метод «блокувальних контурів» [5, 7, 10].

На рис. 9.18,6 зображені профілі зубів трьох коліс, що мають однакову кількість зубів, нарізані одним і тим самим інструментом, але з різним зміщенням: х1<х2<хз. Колеса мають однакові радіуси ділильного й основного кіл, а значить, профілі зубів усіх трьох коліс окреслені однією й тою самою евольвентою, але товщини зубів

і радіуси кіл вершин

і радіуси кіл вершин  ,

,  ,

,  у коліс будуть різні. Із збільшенням коефіцієнта зміщеннях товщина зуба біля основи збільшується, а біля вершини зменшується, тобто коефіцієнт зміщення суттєво впливає на форму зуба. Отже, з трьох зубів, що розглядаються, зуб третього колеса буде найміцнішим. Крім цього, для евольвентної частини профілю зуба третього колеса використовується ділянка евольвенти, яка найбільш віддалена від її основи і має більший радіус кривизни, що сприяє зменшенню спрацювання і контактних напружень бічної поверхні зуба. Таким чином, вибираючи при проектуванні той чи інший коефіцієнт зміщення, можна впливати на форму зубів і на якість зубчастої передачі наділяючи її необхідними властивостями. Проте слід зауважити, що така залежність форми зубів і властивостей передачі від коефіцієнта зміщення х суттєво відчутна при малих числах зубів і послаблюється в міру збільшення z.

у коліс будуть різні. Із збільшенням коефіцієнта зміщеннях товщина зуба біля основи збільшується, а біля вершини зменшується, тобто коефіцієнт зміщення суттєво впливає на форму зуба. Отже, з трьох зубів, що розглядаються, зуб третього колеса буде найміцнішим. Крім цього, для евольвентної частини профілю зуба третього колеса використовується ділянка евольвенти, яка найбільш віддалена від її основи і має більший радіус кривизни, що сприяє зменшенню спрацювання і контактних напружень бічної поверхні зуба. Таким чином, вибираючи при проектуванні той чи інший коефіцієнт зміщення, можна впливати на форму зубів і на якість зубчастої передачі наділяючи її необхідними властивостями. Проте слід зауважити, що така залежність форми зубів і властивостей передачі від коефіцієнта зміщення х суттєво відчутна при малих числах зубів і послаблюється в міру збільшення z.

Рис. 9.18. Картина верстатного зачеплення (а) і вплив коефіцієнта зміщення на профіль зубів (б)

Враховуючи, що початкова пряма інструмента обкочується без ковзання по ділильному колу заготовки, крок зубів твірного контуру слід відкласти  разів на ділильному колі зубчастого колеса, яке нарізається. Причому зміщення інструмента відносно заготовки не змінює кроку по дузі ділильного кола (ділильного колового кроку), оскільки крок рейки по будь-якій прямій, паралельній ділильній, залишається сталим (див. рис. 9.14) –

разів на ділильному колі зубчастого колеса, яке нарізається. Причому зміщення інструмента відносно заготовки не змінює кроку по дузі ділильного кола (ділильного колового кроку), оскільки крок рейки по будь-якій прямій, паралельній ділильній, залишається сталим (див. рис. 9.14) –  , змінюється лише співвідношення між товщиною зуба

, змінюється лише співвідношення між товщиною зуба  і шириною западини

і шириною западини  зубчастого колеса (

зубчастого колеса (  ).

).

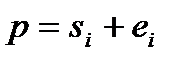

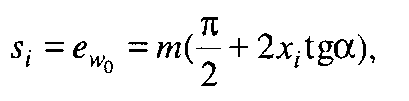

При обкатці зубчастого колеса рейковим інструментом зуб рейки профілює западину, а западина – зуб колеса, що нарізається. Оскільки всі розміри початкової прямої твірної рейки переносяться без зміни на дугу ділильного кола, товщина зуба колеса по цій дузі  (ділильна колова товщина зуба) дорівнює ширині западини

(ділильна колова товщина зуба) дорівнює ширині западини  рейки на початковій прямій. При зміщенні xim (рис. 9.18, а) ширина западини рейки на початковій прямій

рейки на початковій прямій. При зміщенні xim (рис. 9.18, а) ширина западини рейки на початковій прямій

Тому при нарізанні зубчастого колеса із зміщенням xim ділильна колова товщина його зуба

(9.28)

а ширина його западини (ділильна колова ширина западини)

а ширина його западини (ділильна колова ширина западини)

(9.29)

Дно западини зубчастого колеса профілюється вершиною зуба твірної рейки. Тому розмір ділильної ніжки зубчастого колеса визначається глибиною проникнення зуба рейки в заготовку. Згідно з рис. 9.18, а

Дно западини зубчастого колеса профілюється вершиною зуба твірної рейки. Тому розмір ділильної ніжки зубчастого колеса визначається глибиною проникнення зуба рейки в заготовку. Згідно з рис. 9.18, а

(9.30)

Тоді радіус кола западин

Тоді радіус кола западин

(9.31)

де  – радіус ділильного кола зубчастого колеса (

– радіус ділильного кола зубчастого колеса (  ).

).

Для знаходження радіуса основного кола  використаємо основну теорему зачеплення, згідно з якою спільна нормаль у точці дотику Y спряжених профілів (рейки і колеса) повинна проходити через полюс верстатного зачеплення і бути дотичною до основного кола (див. п. 9.4). Тому перпендикуляр ОіВ до нормалі YП0 буде радіусом

використаємо основну теорему зачеплення, згідно з якою спільна нормаль у точці дотику Y спряжених профілів (рейки і колеса) повинна проходити через полюс верстатного зачеплення і бути дотичною до основного кола (див. п. 9.4). Тому перпендикуляр ОіВ до нормалі YП0 буде радіусом  основного кола зубчастого колеса, яке нарізається. Враховуючи, що перпендикуляр 0iВ і профіль рейки паралельні, то кут П0ОiВ дорівнює куту профілю

основного кола зубчастого колеса, яке нарізається. Враховуючи, що перпендикуляр 0iВ і профіль рейки паралельні, то кут П0ОiВ дорівнює куту профілю  вихідного твірного контуру.

вихідного твірного контуру.

Тоді з трикутника ОіП0В знаходимо

(9.32)

(9.32)

Необхідно зазначити, що в момент збігання профілю рейки з полюсом П0 (штрихова лінія) буде профілюватися точка евольвенти, що лежить на ділильному колі. Як видно з рисунка, кут профілю зуба колеса у точці, що лежить на ділильному колі, дорівнює куту  твірного контуру. Кут профілю у точці Y позначимо

твірного контуру. Кут профілю у точці Y позначимо  .

.

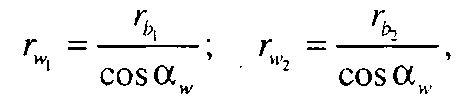

При щільному зачепленні зубчастих коліс (без бічного зазору між зубами), що нарізані зі зміщенням твірного контуру тхi , центроїдами у відносному русі будуть початкові кола радіусів  і

і  (рис. 9.19). Радіуси цих кіл можна визначити з трикутників

(рис. 9.19). Радіуси цих кіл можна визначити з трикутників  П і

П і  П:

П:

(9.33)

де  – кут зачеплення.

– кут зачеплення.

|

Рис. 9.19. До розрахунку геометричних параметрів прямозубої зубчастої передачі

Кутом зачеплення називають кут між лінією зачеплення В1В2 і прямою, що перпендикулярна до лінії центрів. Цей кут чисельно дорівнює куту профілю зубів кожного з коліс передачі у точці, що лежить на початковому колі.

Маючи на увазі, що  , та враховуючи формули (9.6) і (9.32), запишемо:

, та враховуючи формули (9.6) і (9.32), запишемо:

(9.34)

або

(9.35)

де

(9.36)

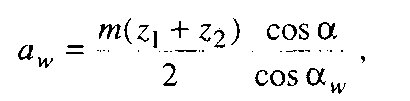

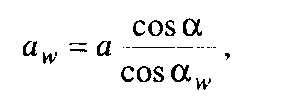

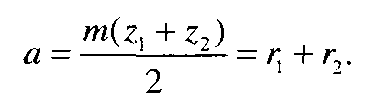

Тут а – ділильна міжосьова відстань, що дорівнює сумі радіусів ділильних кіл зубчастих коліс.

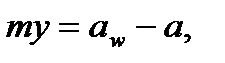

Різниця міжосьової  і ділильної а відстаней називається сприймальним (видимим) зміщенням і позначається

і ділильної а відстаней називається сприймальним (видимим) зміщенням і позначається

(9.37)

(9.37)

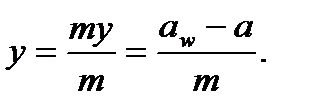

де у – коефіцієнт сприймального зміщення, що виражається залежністю

(9.38)

(9.38)

На рис. 9.19 сприймальне зміщення ту визначається найменшою відстанню між ділильними колами. Зокрема, якщо х1=х2=0 або х1= -х2, то

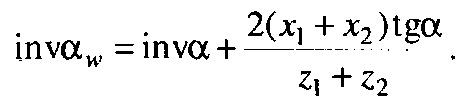

Виразами (9.34) або (9.35) можна скористатися лише після того, як буде знайдено кут зачеплення  передачі за формулою [1, 5, 9]:

передачі за формулою [1, 5, 9]:

(9.39)

Діаметри кіл вершин, а значить, і висота ділильних головок, розраховуються за умови одержання бажаного радіального зазору с у зачепленні зубчастих коліс. Стандарт не регламентує строго величину с. Найбільше розповсюдження одержали передачі, в яких радіальний зазор дорівнює с*т, де с* = 0,25.

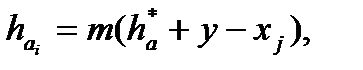

Висота ділильних головок і радіуси кіл вершин визначаються відповідно за такими формулами:

(9.40)

(9.40)

де  – коефіцієнт зміщення при нарізанні j-го зубчастого колеса; у – коефіцієнт сприймального зміщення.

– коефіцієнт зміщення при нарізанні j-го зубчастого колеса; у – коефіцієнт сприймального зміщення.

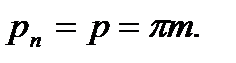

Отже, радіус кола вершин

(9.41)

(9.41)

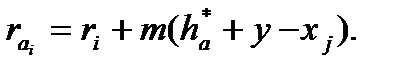

У табл. 9.1 наведені формули для визначення основних геометричних параметрів прямозубої зубчастої передачі зовнішнього зачеплення.

Таблиця 9.1

Геометричні параметри циліндричних зубчастих передач

9.10. Особливості геометрії косозубих циліндричних передач

Раніше розглядались здебільшого зачеплення прямозубими циліндричними колесами. У таких передачах контакт між зубами проходить по прямій, паралельній до осей обертання, причому зуби одночасно по всій довжині входять у зачеплення й одночасно виходять із нього. Картина зачеплення в будь-якій площині, перпендикулярній до осі обертання коліс, однакова за геометрією і часом. Тому неточності, які завжди мають місце при виготовленні зубчастих коліс (наприклад, неточність профілю, несталість кроку та ін.), а також деформації і спрацювання деталей, погіршують їх роботу (збільшується шум, зменшується довговічність передачі тощо). Крім цього, плавність роботи у прямозубих передач порівняно невелика.

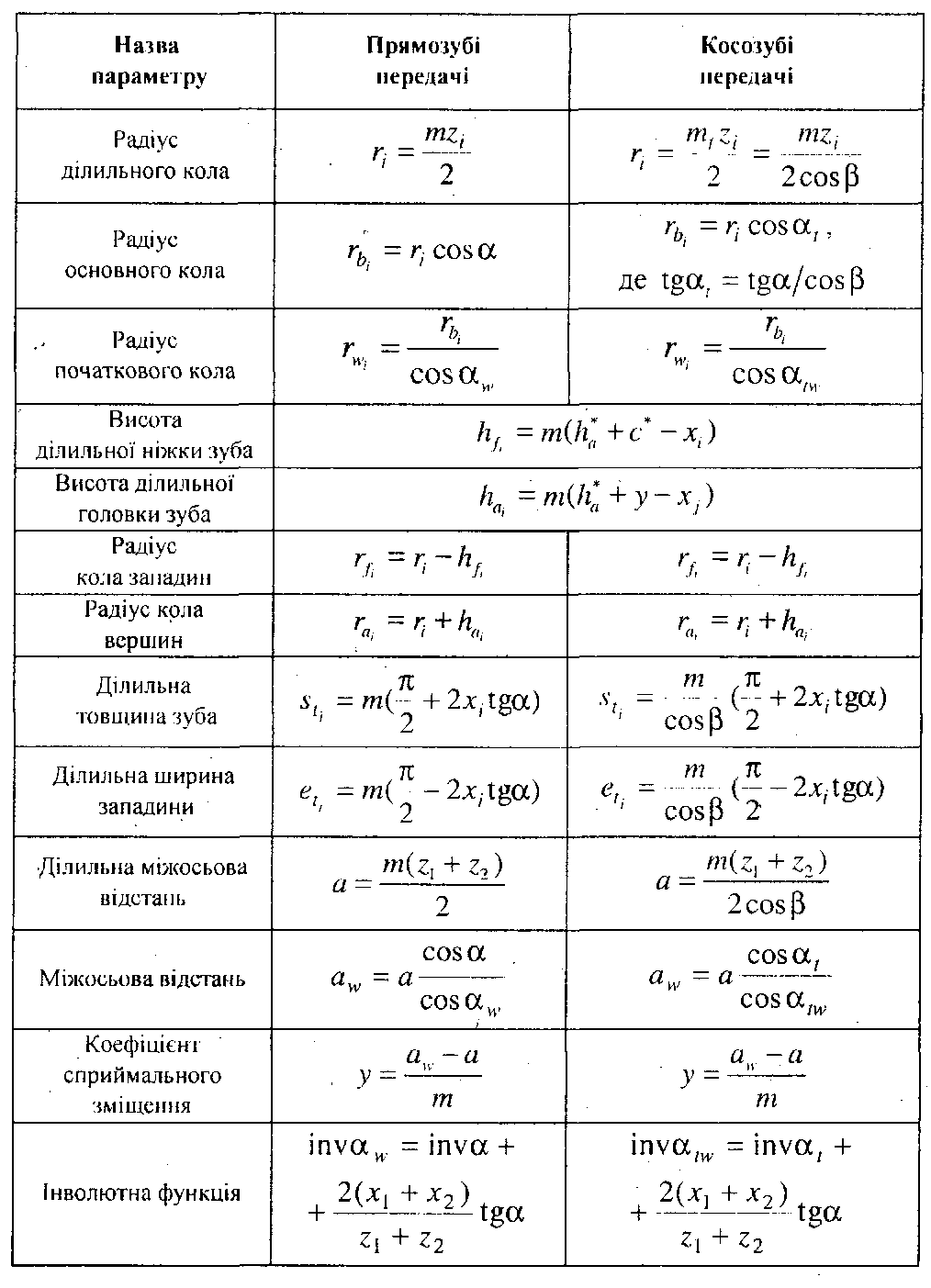

Для усунення вказаних недоліків, як уже зазначалось, на практиці часто використовують косозубі або шевронні циліндричні передачі (рис. 9.2, б, в). Бічну поверхню косого зуба утворює пряма АВ1 поверхні N (рис. 9.20, а), яка обкочується без ковзання відносно основного циліндра радіуса  . Пряма АВ1 утворює з твірною АВ основного циліндра кут

. Пряма АВ1 утворює з твірною АВ основного циліндра кут  . Цей кут називають кутом нахилу зубів. Кожна точка прямої АВ1 описує таку ж евольвенту, як і точка А, утворюючи при цьому нециліндричну, а гвинтову лінійчату евольвентну поверхню зуба.

. Цей кут називають кутом нахилу зубів. Кожна точка прямої АВ1 описує таку ж евольвенту, як і точка А, утворюючи при цьому нециліндричну, а гвинтову лінійчату евольвентну поверхню зуба.

Рис 9.20. До геометрії косозубого колеса:

а) утворення евольвентного профілю зуба; б) твірна косозуба рейка

Картина зачеплення зубів у косозубій передачі в будь-якому перетині, як і в прямозубій передачі, однакова. Проте на відміну від прямозубої передачі зачеплення у всіх перетинах відбувається несинхронно в часі, тобто зуби входять у зачеплення не зразу по всій довжині, а поступово.

Косозубі циліндричні зубчасті колеса нарізаються рейками, лінії зубів яких складають з віссю колеса, що нарізається, кут  . На рис. 9.20, б зображено план косозубої вихідної твірної рейки, на якій нанесені лінії зубів. При такому розташуванні ліній зубів їх крок можна вимірювати у трьох плоских перетинах рейки:

. На рис. 9.20, б зображено план косозубої вихідної твірної рейки, на якій нанесені лінії зубів. При такому розташуванні ліній зубів їх крок можна вимірювати у трьох плоских перетинах рейки:

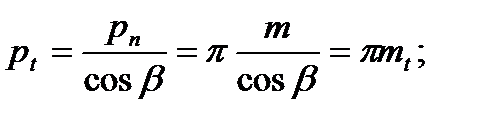

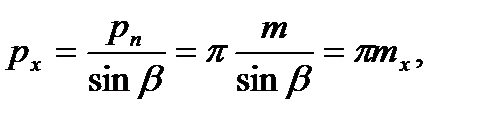

а) перетин 1-1, нормальний до теоретичної лінії зубів, у якому вимірюють нормальний крок рn;

б) перетин 2-2, перпендикулярний до осі зубчастого колеса, що нарізається рейкою (торцевий перетин), у якому вимірюють торцевий крок pt ;

в) перетин 3-3 (осьовий перетин) площиною, паралельною до осі зубчастого колеса, що нарізається рейкою, в якому вимірюють осьовий крок рх .

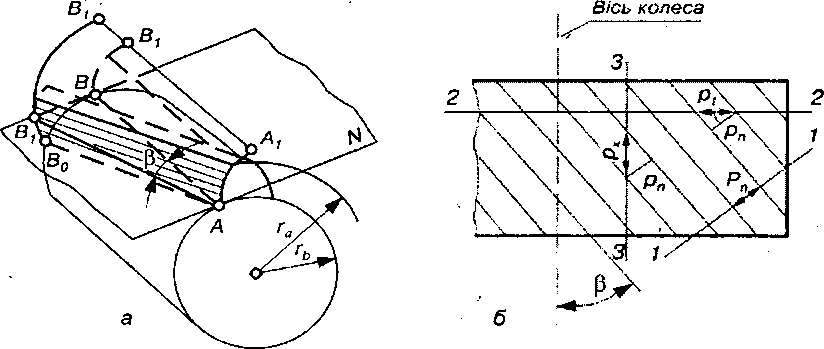

Контур зубчатої рейки в нормальному перетині і є тим вихідним твірним контуром, розміри якого залежать від розрахункового модуля т. Тому

(9.42)

(9.42)

З рис. 9.20, б легко одержати значення торцевого і осьового кроків зубів залежно від нормального:

(9.43)

(9.43)

(9.44)

(9.44)

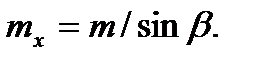

де  і

і  – відповідно торцевий і осьовий модулі, які визначаються формулами:

– відповідно торцевий і осьовий модулі, які визначаються формулами:

(9.45)

(9.45)

Для розрахунку геометричних параметрів косозубих зубчастих коліс важливо визначити параметри торцевого контуру косозубої рейки, оскільки цей контур профілює евольвенту зубчастого колеса.

На рис. 9.21 накладено профілі зуба косозубої рейки в торцевому (контурна лінія) і нормальному (штри

Дата добавления: 2016-06-15; просмотров: 2855;