Особенности выбора и расчета универсального оборудования. Выбор пресса

Выбор пресса. Автоматизация технологических процессов ковки и штамповки сопровождается, как правило, объединением на одной машине нескольких различных операций часто с одновременной штамповкой нескольких деталей. При этом максимальное усилие деформирования может быть равно как сумме усилий, развиваемых на отдельных операциях, так и одному наибольшему усилию. Все это затрудняет выбор пресса по усилию (силовой расчет). Рассмотрим несколько примеров.

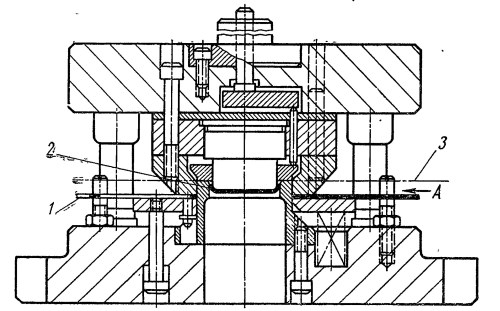

Часто при применении валковой подачи используются комбинированные штампы, совмещающие в себе несколько операций (рис. 16). Как видно из рис. 16, вначале при штамповке происходит вырубка заготовки по контуру, а затем вытяжка стаканчика напровал.

Рис. 16. Штамп совмещенного действия: 1 — отход; 2 — изделие; 3 — уровень подачи ленты. По стрелке А показано направление подачи

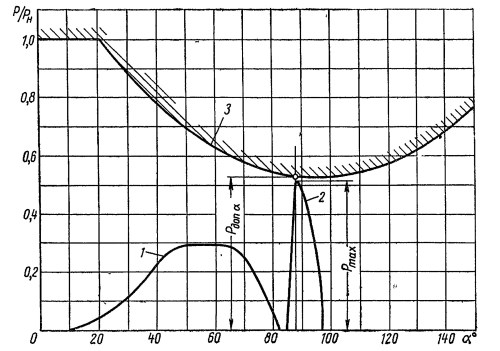

Так как эти операции производятся последовательно одна за другой, то при вписывании технологических графиков (рис. 17) вырубки 2 и вытяжки 1 в график допускаемых усилий на ползуне пресса 8 (этот график приводится в паспорте машины) получается, что пресс выбран с минимальным запасом (см. рис. 17), причем, в рассматриваемом случае Рн ≈ 2Рмах.

Рис. 17. График допускаемых усилий на ползуне при использовании штампа, показанного на рис. 16

Это происходит из-за того, что первая операция (вырубка) начинается тогда, когда угол поворота кривошипа равен 1,75 рад (100°). Такое положение кривошипа при максимальном усилии штамповки обычно характерно для штампов совмещенного действия.

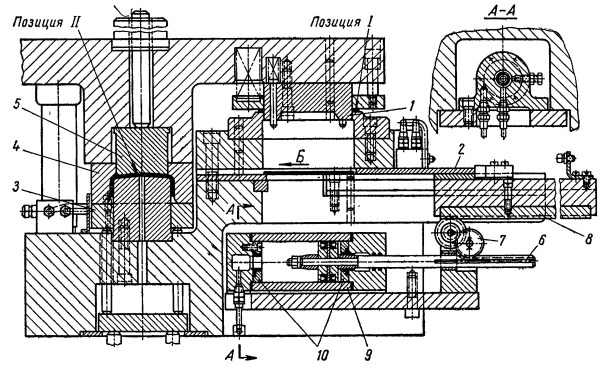

На рис. 18 показан штамп, где две операции (вытяжка и вырубка) производятся одновременно, т. е. на штампе обрабатываются сразу две детали. Штамп имеет шиберную подачу для передвижения заготовок между операциями. Полоса, из которой производится вырубка заготовки на позиции I, подается между позициями I и II (по стрелке Б) под углом 0,785 рад (45°) к направлению движения заготовок. Плоскости подач на позициях l и ll расположены одна над другой. При движении ползуна вниз пуансон 1 вырезает заготовку по контуру и проталкивает ее на плоскость действия шибера.

Рис. 18. Штамп последовательного действия

При ходе ползуна вверх полоса перемещается на одну позицию, а вырубленная заготовка шибером 2 подается в зону вытяжки (позиция II) на прижим 3. При последующем ходе ползуна вниз происходит одновременно вырубка заготовки на позиции I (с последующим проталкиванием ее вниз) и вытяжка на позиции II. Затем снова происходит передача заготовки с позиции I на позицию II, а вытянутая заготовка с позиции II удаляется из матрицы 4 при помощи выталкивателя 5, работающего от механического выталкивателя пресса.

Полуфабрикаты попадают на лоток механического сбрасывателя пресса, и соскальзывают по нему в тару.

Возвратно-поступательное движение шибера 2 обеспечивается штоком-рейкой 6 через систему шестерен 7 и рейку 8. Передаточное отношение шестерен равно примерно 2,5. Это позволяет при небольшой величине хода штока цилиндра (125 мм) обеспечить перемещение шибера на 310 мм. В крышках пневматического цилиндра 9 имеются специальные устройства 10, обеспечивающие торможение подвижных деталей в конце их рабочих и холостых ходов. Автоматическая работа шиберной подачи при ходе ползуна вверх обеспечивается соответствующей наладкой пневматической схемы.

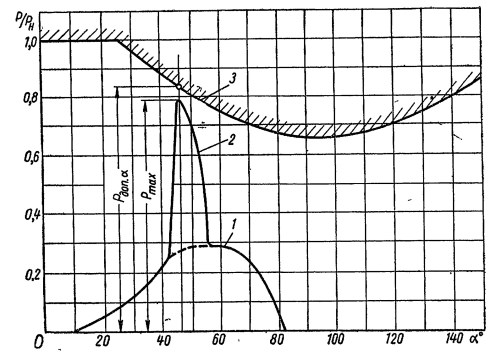

В случае, показанном на рис. 19, при выборе пресса по допустимым усилиям на ползуне 3 технологические усилия вытяжки 2 и вырубки 1 должны складываться (рис. 19).

Рис. 19. График допускаемых усилий на ползуне при использовании штампа, показанного на рис. 18

Приведенные примеры показывают, что силовой расчет пресса производится в зависимости от схемы штамповки. В случае, когда операции производятся последовательно, — усилия не суммируются, а располагаются последовательно на графике допустимых усилий на ползуне по прочности деталей пресса (см. рис. 17). Если технологические операции на двух (или более) позициях производятся одновременно, то максимальные технологические усилия должны суммироваться (см. рис. 19).

При комбинированной штамповке, когда имеет место и последовательное и одновременное выполнение технологических операций, необходимо вначале найти суммарное усилие для одновременно выполняемых операций и нанести его на график допустимых усилий на ползуне по прочности деталей пресса в соответствии с последовательностью технологических операций, выполняемых на прессе.

Выбор пресса по усилию, показанный на двух описанных выше примерах, сделан в предположении, что на каждом переходе установлены контролирующие устройства (или это предусмотрено в технологии), исключающие возможность включения пресса при попадании двух деталей на одну рабочую позицию. Большинство прессов в настоящее время таких устройств не имеет, поэтому выбор пресса по усилию должен быть произведен с запасом по прочности деталей привода на данном угле поворота кривошипа, т. е.

При работе универсальных прессов на автоматическом режиме, когда процент использования рабочих ходов пресса приближается к 100 (работа в режиме непрерывных ходов) или к 60—70 (работа в режиме единичных ходов), электропривод начинает работать со значительными перегрузками. Нередки случаи, когда выбор пресса в соответствии с неравенством (7), т. е. с двух-, трехкратным запасом по номинальному усилию, все же не в состоянии обеспечить нормальной и бесперебойной работы на данной технологической операции, машина быстро останавливается.

Причина этого заключается в том, что электропривод пресса не> рассчитан на такую интенсивную работу. Поэтому, помимо силового расчета (выбор пресса по номинальному усилию), необходимо проводить и энергетический расчет пресса (проверка электропривода), особенности которого рассматриваются в курсе «Электрооборудование кузнечно-прессовых машин».

Дата добавления: 2023-10-05; просмотров: 1142;