Требования к автоматизированным технологическим процессам

Совершенная конструкция детали, ее технологичность. Под «технологичностью» следует понимать такое проектирование изделий, при котором при соблюдении всех эксплуатационных качеств обеспечивается минимальная трудоемкость изготовления, минимальная металлоемкость и себестоимость.

Обычно этому требованию отвечает деталь, внешние и внутренние контуры которой выполнены простейшими линиями. Если деталь технологична, то вопросы ориентации и фиксации исходной заготовки и готовой детали в процессе ее изготовления и транспортировки между переходами значительно облегчаются. Кроме того, технологичность детали позволяет повысить коэффициент использования металла, сократить ненужные операции.

Технологические требования, предъявляемые к деталям, изготовляемым различными методами обработки давлением, отличаются друг от друга. Например, технологичность деталей, изготовляемых свободной ковкой, рассматривается с точки зрения обеспечения простоты формы, так как здесь применяется универсальный инструмент.

Использование штампов (холодная и горячая штамповка) позволяет сравнительно легко получить уже более сложные формы детали. В этом случае технологичность рассматривается с точки зрения экономии металла, возможности изготовления штампов, целесообразности применения того или иного технологического процесса и т. п.

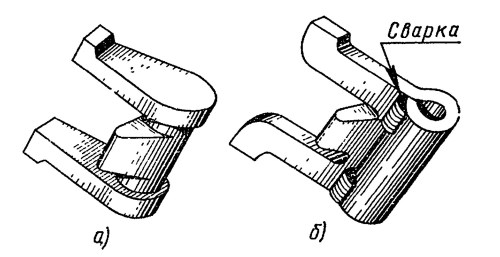

На рис. 8 показана деталь-ограничитель, изготовленная двумя вариантами. В менее технологичном варианте (рис. 8, а) использована горячештампованная заготовка, которая затем подвергается обработке резанием. В другом варианте (рис. 8, б) используется штампосварная заготовка, причем для неответственного соединения сварка может быть исключена.

Рис. 8. Метод изготовления и технологичность изделия

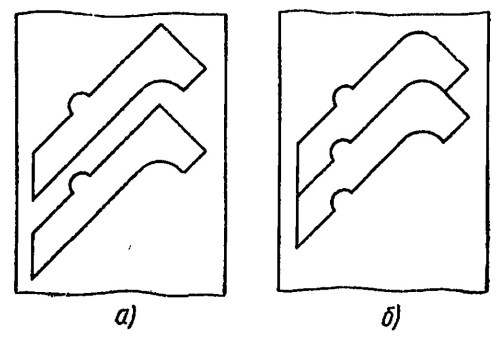

Из рис. 9, а видно, что нерациональная (следовательно, не технологичная) форма детали из-за несогласованности контуров ее сторон значительно осложняет технологический процесс вырубки и делает его менее экономичным (увеличивает расход материала) по сравнению с процессом, в котором используется деталь, показанная на рис. 9, б.

Рис. 9. Экономия металла и технологичность изделия

Можно привести еще огромное количество подобных примеров, указывающих на необходимость обеспечения еще в стадии проектирования машины наиболее рациональных (для данного типа производства) форм детали или ее составных частей. Часто потребность в тех или иных конструктивных изменениях деталей выявляется в процессе разработки технологического процесса.

Концентрация операций штамповки. Снижение трудоемкости технологии штамповки и увеличение производительности труда существенно зависят от концентрации технологических операций, осуществляемой по двум направлениям. В первом случае концентрация операций достигается за счет соответствующего конструирования штампа, когда на одной позиции осуществляется несколько различных операций (штампы совмещенного действия). При этом благодаря объединению различных процессов достигается большой эффект по формоизменению и не требуется механизации передвижения изделия от одной операции к другой.

Во втором случае концентрация операций заключается в их объединении и осуществлении по последовательному непрерывному принципу деформации (штампы последовательного действия). Характерным примером второго направления является глубокая вытяжка листового материала с большими степенями деформации без межоперационных отжигов. Однако для обеспечения устойчивого автоматизированного процесса осуществление концентрации вытяжных операций на основе последовательного принципа деформирования требует тщательного аналитического расчета.

При объемной холодной штамповке объединяются отдельные операции или стадии формоизменения: осадка заготовки с последующим прессованием, комбинированное прессование (прямое и обратное), контурная осадка и формовка и т. д. При штамповке листового металла возможно совмещение операций вырубки и вытяжки, раздачи и обжима и т. д.

В объемной горячей штамповке предпочтительнее, очевидно, будет направление, заключающееся в объединении двух перечисленных направлений, т. е. концентрация операций путем их совмещения и последовательного их расположения (см. рис. 2 и 9).

Концентрация операций формоизменения уже находит распространение и в горячей штамповке. В отличие от холодной штамповки процесс горячей штамповки протекает в более сложных температурно-скоростных условиях деформации. Отклонение от оптимального температурно-скоростного режима горячей штамповки в условиях теплопередачи «металл—штамп» может привести к незаполнению рельефа рабочей полости штампа (к недоштамповке), к браку из-за разрушения и к пережогу.

Следует учитывать, что температурно-скоростной режим, определяя устойчивость технологического процесса, связан непосредственно с принятыми степенями деформации, скоростями деформирования и деформации.

В настоящее время концентрация операций горячей штамповки обеспечивается объединением процессов осадки и предварительной штамповки, обрезки заусенца и прошивки, прямого и обратного прессования и т. п., а также повышением степеней деформации.

Дата добавления: 2023-10-05; просмотров: 1052;