Устойчивость технологического процесса

Технологический процесс можно считать устойчивым, если различные колебания параметров не вызывают нарушений в работе автоматической линии. Надежность процесса определяется длительностью бесперебойной работы штампа, пресса, автоматической линии.

Следует заметить, что требование устойчивости и надежности технологического процесса является обязательным и для неавтоматизированного технологического процесса. Однако в условиях автоматизации в эти показатели вкладывается более глубокий смысл, так как частое нарушение технологического процесса может привести к остановке всей автоматической линии, т. е. к нарушению всего технологического цикла.

В условиях автоматизации кузнечно-штамповочного производства должна быть обеспечена повышенная устойчивость технологического процесса. Никакие допустимые техническими условиями колебания механических и пластических свойств металла, износ рабочих частей штампа и т. п. не должны привести к нарушению технологического режима и явиться причиной брака.

Поэтому в условиях автоматизированного производства расчет технологических параметров должен быть проведен на научной основе с более высокой точностью. Например, при вытяжке листового металла, учитывая колебания его пластических свойств, необходимо для расчета применять такие значения коэффициентов вытяжки, которые обеспечивают более повышенный запас прочности в месте обрыва дна полуфабриката.

Если процесс последовательной вытяжки в ленте или полосе осуществляется на штампе последовательного действия или на многопозиционном пресс-автомате, то в связи с некоторым завышением коэффициентов вытяжки соответственно увеличивается число переходов, однако производительность процесса не уменьшается.

Устойчивость технологических процессов в условиях горячей штамповки зависит от многих факторов. Прежде всего важно правильно выбрать и соблюдать температурный интервал ковки, который оказывает существенное влияние на качество поковок. Известно, что в условиях горячей деформации металлов особенно ощутимо влияние скорости деформирования и скорости деформации на повышение сопротивления деформации.

В условиях автоматизации процессов горячей штамповки широкое использование молотов маловероятно. За последнее время все большее распространение находят горячештамповочные кривошипные прессы. В условиях автоматизации они найдут еще большее распространение. На этих прессах возможно осуществлять прогрессивные малоотходные процессы горячей штамповки в закрытых штампах.

При этих методах штамповки возникают повышенные удельные усилия в рабочей полости штампа, благодаря чему заметно снижается стойкость штампа и нарушается устойчивость технологического процесса. Для того чтобы сделать процесс вполне надежным, желательно увеличить точность заготовок под штамповку. При резке заготовок на хладноломе, прессножницах и даже пилах заготовки получаются с большими отклонениями по длине и с неудовлетворительным качеством торца. Последнее отрицательно сказывается на устойчивости технологического процесса.

В настоящее время предложены процессы резки, которые должны обеспечить более качественную и точную резку под горячую и холодную объемную штамповку. Это схемы резки прутка в холодном состоянии на основе деформации кручения или сдвига в штампах, осуществляющих дифференцированное сжатие прутка, и др.

Новые схемы резки обеспечивают хорошее качество поверхности среза и его перпендикулярность к оси заготовки, а также достаточно высокую размерную точность. Успешно внедряются и устройства для дозированной резки заготовок.

При штамповке в закрытых штампах можно получить заготовки более высокой точности, однако необходимо считаться с возможностью появления избыточного объема металла, нарушающего устойчивость технологического процесса за счет повышенного износа штампа и снижающего его стойкость, а иногда приводящего к выходу из строя пресса из-за перегрузки.

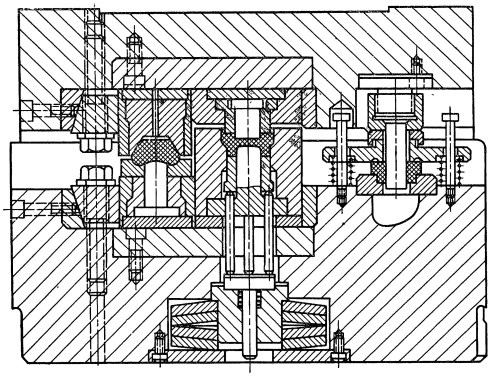

На рис. 10 показана конструкция штампа с противодавлением, обеспечивающая хорошее заполнение металлом полости штампа и предохраняющая пресс от перегрузок при подаче заготовки увеличенного объема. В данной конструкции противодавление обеспечивается пружинным буфером.

Рис. 10. Конструкция штампа с противодавлением

Механизация и автоматизация предъявляет/повышенные требования к нагреву кузнечных заготовок, которые наиболее полно могут быть удовлетворены при безокислительном газовом и индукционном способах нагрева. Вместе с тем основным способом нагрева металла в ряде кузнечных цехов пока остается пламенный нагрев (на мазуте и газе), что, несомненно, препятствует широкому внедрению автоматизации.

Наиболее экономичным способом нагрева кузнечных заготовок является газовый безокислительный нагрев, исключающий окалинообразование и повышающий стойкость штампов. При этом способе могут быть достигнуты наименьшая себестоимость нагрева и относительно небольшие капиталовложения. Этот прогрессивный метод нагрева особенно эффективен при крупно-серийном типе производства в условиях механизированной производства поковок.

Индукционный нагрев обладает техническими и экономическими преимуществами перед другими способами нагрева в условиях автоматизированного производства (возможность автоматизации, минимальное образование окалины, благоприятные условия труда). Однако применение индукционного нагрева в настоящее время связано со значительными капиталовложениями и относительно высокими эксплуатационными расходами.

Изложенное выше далеко не исчерпывает все явления, оказывающие существенное влияние на устойчивость технологического процесса штамповки в условиях автоматизации. Из приведенных примеров следует, что проектирование и расчет технологических и конструктивных параметров процессов необходимо производить тщательно и с научных позиций.

Дата добавления: 2023-10-05; просмотров: 1425;