Общие принципы автоматизации. Основные условия

Основные условия. Поточность изготовления детали, т. е. последовательность расположения технологических операций в одном направлении.

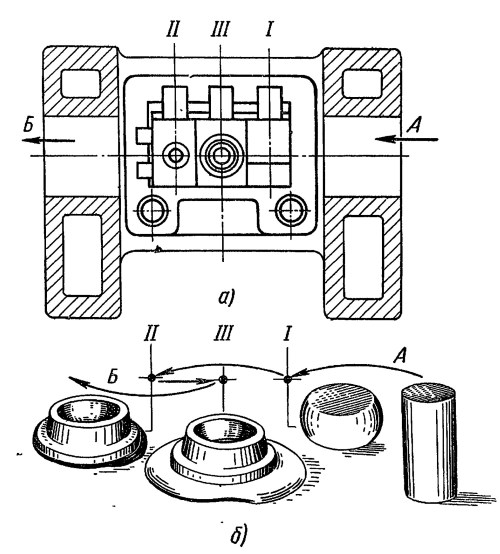

На рис. 1 показан типовой технологический маршрут изготовления шестерни на кривошипном горячештамповочном прессе (КГШП). Нагретая заготовка от индукционного нагревателя подается в рабочую зону пресса (по стрелке А). Штамповщик устанавливает заготовку на операцию I (осадка), потом переносит ее в предварительный ручей II и затем в окончательный ручей III. Отштампованная заготовка подается на обрезной пресс (по стрелке Б) для обрезки заусенца и пробивки отверстия.

Рис. 1. Штамповка шестерни на КГШП: а — схема расположения ручьев на прессе; б —характер перемещения изделия и переходы штамповки

Расположение ручьев (рис. 1) выбрано исходя из того, что наиболее нагруженная операция расположена по центру штампа. Это приводит к нарушению последовательности расположения операций в направлении перемещения изделия, т. е. к невыполнению условия поточности. Чтобы выполнить условие поточности для рассматриваемого технологического процесса, необходимо поменять местами ручьи II и III.

При этом будет иметь место внецентренное нагружение ползуна пресса. При внецентренном нагружении с нагрузкой, близкой к номинальному усилию пресса, развиваемому в окончательном ручье, в эксцентриковом вале пресса могут возникнуть большие дополнительные напряжения.

Изложенное выше еще в большей степени относится и к штамповке на горизонтально-ковочных машинах (ГКМ) с вертикальным разъемом. Здесь при больших наборах металла (если имеет место 4—5 переходов) нарушается поточность перемещения заготовки по операциям, так как наиболее тяжелым переходом является последний набор металла.

Правда, в последнее время для ГКМ удалось значительно расширить силовые возможности машины (зону предельного нагружения) за счет дезаксиального расположения оси кривошипного вала относительно оси малой головки шатуна, на преимущества которого впервые указал И. И. Гирш.

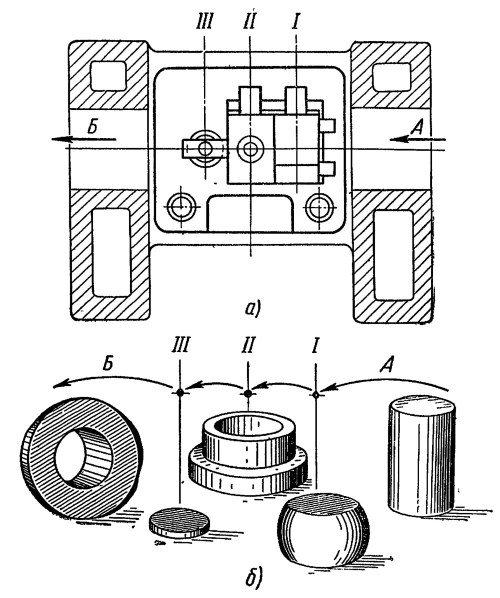

Одним из наиболее рациональных методов штамповки, позволяющих обеспечить поточность при изготовлении деталей горячей штамповкой, является метод закрытой штамповки. Благодаря повышению степени деформации при закрытой штамповке удается исключить предварительный ручей. Технологический маршрут изготовления деталей методом закрытой штамповки показан на рис. 2.

Рис. 2. Безоблойная штамповка шестерен: а — схема расположения ручьев на прессе; б —характер перемещения изделия и переходы штамповки

Нагретая заготовка подается на осадку 1 (по стрелке Л), затем в окончательный ручей II и на операцию III пробивки отверстия. После этого готовая деталь (по стрелке Б) поступает на термическую обработку. По сравнению с технологическим маршрутом, показанным на рис. U рассмотренный процесс имеет следующие преимущества:

- обеспечивается поточность изготовления при расположении наиболее нагруженной операции по центру штампа, операция пробивки отверстия расположена на горячештамповочном прессе (заусенец отсутствует).

В данном случае нет необходимости транспортировать детали на обрезной пресс. Кроме того, отсутствие заусенца при вполне определенной форме детали облегчает ее фиксирование и удерживание в захватном органе средств автоматизации. Следовательно, при многоручьевой штамповке, чтобы обеспечить условие поточности изготовления детали, необходимо учитывать особенности оборудования (его силовые возможности) и технологического процесса.

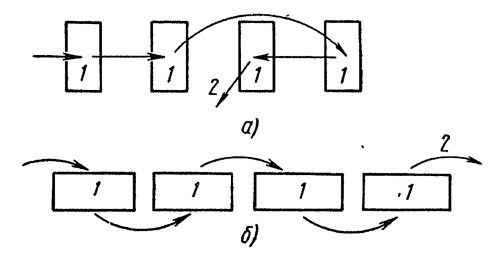

В случае, когда деталь изготовляется на нескольких машинах, установленных в определенной последовательности по технологическому процессу, поточность нарушается или за счет применения оборудования, нерационального для непрерывного процесса, или неправильного и нерационального его расположения по технологическому маршруту (рис. 3).

Рис. 3. Схема расположения оборудования: а — неудовлетворяющая и б — удовлетворяющая требованиям поточности: 1 — прессы; 2 — на сборку

Типизация технологических процессов, т. е. группировка деталей по общим технологическим признакам, к которым относятся общность формы, размеров и технологического процесса.

Обработка металлов давлением - является очень высокопроизводительным процессом. Поэтому, для того чтобы загрузить данную автоматическую линию, автомат и т. д., программа выпуска должна быть довольно высокой.

В условиях массового производства решение проблемы типизации деталей значительно облегчается тем, что закрепление одной детали за линией, автоматом позволяет осуществить их полную загрузку. В условиях серийного и даже крупносерийного производства без типизации деталей невозможно решить проблему, автоматизации кузнечно-штамповочного производства.

Технико-экономический анализ, проведенный НИИТ Автопромом совместно с заводом им. Лихачева, показал, что в условиях серийного производства для механизированной линии листовой штамповки величина партии должна составлять 3000—5000, а для автоматической линии 6000—8000 изделий, причем за каждой линией должно быть закреплено 3—10 деталей.

При объединений изделий в общие группы следует учитывать конкретные условия производства. Например, на заводе им. Лихачева двери автомобилей комплектуются из шести деталей, мало отличающихся размерами и конфигурацией. Каждая деталь проходит через 5—6 однотипных технологических операций: вытяжку, калибровку по контуру, вырубку оконного проема, пробивку отверстия и отбортовку, четыре типоразмера деталей подвергаются дополнительно фланцовочным операциям.

При объединении изделий в группы нужно учитывать, что все детали, штампуемые на одной линии, должны проходить наименьшее число раз и в одних и тех же местах операции кантовки, поворота и наклона. Иногда удается благодаря рациональному выбору направления подачи сгруппировать совершенно различные, на первый взгляд детали. Например, на ЗИЛе на линии штамповки бензобака производится штамповка крышки клапанной коробки U-образного двигателя.

Габаритные размеры бензобака в плане 960 x 600 мм у крышки — 560 x 128 мм. При движении бака в направлении вдоль наибольшей, а крышки — вдоль наименьшей оси появляется возможность объединить эти детали в одну группу и использовать одни и те же устройства для транспортировки, загрузки и выгрузки.

Типизация деталей, изготовляемых методами горячей штамповки, облегчается тем, что технологический процесс применительно к типу машины обычно состоит из двух-трех переходов: осадки, предварительной и окончательной штамповки (КГШП) или из нескольких наборных операций и прошивки (ГКМ) и т. д. Детали объединены в большие группы типа шестерен, фланцев, с отростками, шатуны, клапаны и др. При переходе на автоматический цикл работы нецелесообразно образовывать новые группы; однако непременным требованием является выполнение условия поточности.

В области холодной штамповки накоплен большой опыт по типизации деталей в зависимости от их конструктивных и технологических особенностей.

Интенсификация технологических процессов, т. е. объединение в одном штампе, в одной машине нескольких операций или повышение степеней деформации за счет применения более прогрессивных технологических процессов.

В настоящее время получены положительные результаты по совмещению в одном штампе нескольких переходов. Можно привести многочисленные примеры применения штампов последовательного и совмещенного действия. Создаются машины-автоматы, объединяющие несколько различных операций. Благодаря интенсификации технологических процессов удается сократить число машин и средств автоматизации, обслуживающих данный технологический процесс, т. е. повысить надежность линии.

Соответствие методов автоматизации особенностям производства, т. е. осуществление взаимосвязи режима работы основного технологического агрегата со вспомогательными (средствами автоматизации) и с характером течения технологического процесса; обеспечение надежных блокировок, гарантирующих в период деформации вывод средств автоматизации из рабочей зоны пресса; максимальное использование холостого хода машины для работы средств автоматизации; обеспечение подналадки технологического процесса в период работы машины, т. е. осуществление принципа обратной связи, и т. д.

Для выполнения рассматриваемого условия необходимо соответствующее проектирование технологического процесса и инструмента с тем, чтобы деталь или полуфабрикат после формоизменения на каждой операции гарантированно оставались только в верхней или нижней половине штампа. Как известно, в случае обычного неавтоматизированного технологического процесса при выборе штамповочных уклонов, зазоров, конструктивной схемы штампа стремятся обеспечить примерно одинаковые условия для выталкивания изделия из штампа.

В результате при небольших отклонениях от хода течения технологического процесса деталь начинает «залипать» то в верхней, то в нижней половине штампа. Такое положение в условиях работы со средствами автоматизации неизбежно приводит к нарушению взаимосвязи между работой основного технологического агрегата и средств автоматизации.

Объем работ по автоматизации производственных процессов, по разработке способов повышения их надежности неизменно возрастает. Однако до последнего времени эти работы преимущественно были направлены на создание средств контроля, регулирования, программирования и т. п., т. е. средств автоматики. Это объясняется огромным прогрессом, достигнутом в указанном , направлении в станкостроении.

Развитие автоматизации в условиях кузнечно-штамповочного производства имеет свою специфику, заключающуюся в том, что при осуществлении технологических процессов ковки и штамповки на машинах, имеющих жесткий ход инструмента (кривошипные кузнечно-прессовые машины), не удается влиять на их течение, т. е. заложить принципы обратной связи для создания саморегулируемых, самонастраивающихся процессов.

Изделие (или полуфабрикат) получается за один ход ползуна пресса в течение десятых долей секунды. Конструкция инструмента исключает возможность его поднастройки в процессе работы. Правда, на таких операциях, как точная резка заготовок, нагрев, свободная ковка и другие, уже осуществляется автоматическая подналадка в процессе работы. Но это сделано за счет применения специальных регулируемых упоров (при резке) или настройки на оптимальную силу удара при использовании особенностей машин с нежестким ходом (свободная ковка на молотах и гидропрессах).

Изложенное показывает, что в условиях кузнечно-штамповочного производства надежность автоматизированных технологических процессов определяется главным образом их устойчивостью, надежностью средств автоматизации и оборудования.

Поэтому на данном этапе автоматизации технологических процессов ковки и штамповки основные усилия должны быть направлены на создание надежных средств и устройств, механизирующих вспомогательные операции, т. е. операции подачи материала в инструмент и удаления готового изделия и отхода; операции стапелирования (укладки изделий) и транспортирования между переходами; операции подсчета и контроля правильности подачи материала и других, а также на создание и совершенствование средств контроля за состоянием оборудования и устройств автоматизации.

Дата добавления: 2023-10-05; просмотров: 1171;