Определение среднего темпа сбоя. Периодичность проверки первичной настройки

Сбой первичной настройки измерительных средств контрольного приспособления является дискретным событием, происходящим в неизвестный момент времени в процессе измерений. Поэтому, чтобы можно было оперировать этим понятием, определяют средний темп сбоя условно полагая, что при каждом измерении происходит частичный сбой первичной настройки. Средний темп сбоя находят по следующему алгоритму:

1. Определить Nп базовой выборки контрольного приспособления;

2. Разделить выборку пополам

3. Для каждой половины выборки определить среднее значение случайной погрешности X1 и X2 ;

4. Вычислить среднее значение темпа сбоя:

Средний темп сбоя является устойчивой характеристикой, позволяющей с большой достоверностью сравнивать конструктивные достоинства, а также качество изготовления и наладки контрольного приспособления. Чем меньше средний темп сбоя, тем устойчивее процесс измерения деталей на данном контрольном приспособлении.

Периодичность проверки первичной настройки. Периодическая проверка первичной настройки необходима для исключения влияния сбоя на точность проверки деталей на контрольном приспособлении. Это влияние исключено, если накопленный сбой не превосходит допустимой величины. Она может быть определена экспериментально при аттестации контрольного приспособления или задана при его проектировании.

Периодичность проверки первичной настройки контрольного приспособления может быть определена следующим образом:

Полученная величина заносится в паспорт контрольного приспособления. В процессе измерений контролер должен придерживаться этой периодичности проверки. В этом случае сбой первичной настройки не будет оказывать существенного влияния на точность процесса измерения деталей.

Определение допустимой величины сбоя первичной настройки. Экспериментальное определение  при аттестации контрольного приспособления осуществляется так:

при аттестации контрольного приспособления осуществляется так:

1. Для выборки Nп определяют среднее значение,

2. Затем выборку делят на малые выборки по n=10 измерений.

3. В каждой из них подсчитывают среднее значение  ,

,

4. Определяют наибольшую разность

5. Это наибольшее значение принимают в качестве критической величины сбоя первичной настройки  .

.

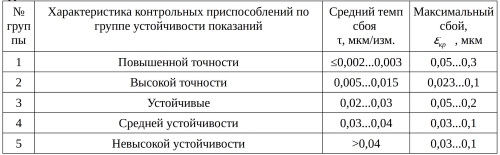

Ниже приведена таблица 2, позволяющая ориентировочно отнести то или иное контрольное приспособление к определенной группе устойчивости.

Таблица 2 — Показатели устойчивости контрольных приспособлений с делением их на группы

Определение применимости схем измерения. Излагаемая методика предназначена для определения применимости схем измерения контрольных приспособлений, применяемых при цеховом контроле взаимного расположения поверхностей деталей.

В основе способа определения применимости схемы измерения лежит сравнение реальной и допустимой погрешностей метода измерения:

Если выполняется неравенство (3), то при данном сочетании погрешностей формы базовой и контролируемой поверхности, установочных зазорах, погрешности измерительного прибора и чертежных требованиях к взаимному расположению поверхностей данная величина может быть измерена. Если неравенство (3) не выполняется, то нет оснований доверять результатам измерений, произведенных на контрольном приспособлении, спроектированном по данной схеме.

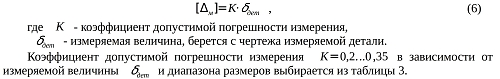

Допустимая погрешность метода измерения находится, как доля от измеряемой величины

Таблица 3 — Коэффициент допустимой погрешности метода измерения

Под размером понимают расстояние между опорной поверхностью измерительного средства и измерительным наконечником, например, расстояние между: опорной плоскостью штатива и наконечником индикатора, неподвижной и подвижной пятками микрометра, упором и измерительным наконечником специального приспособления для контроля торцевого биения в направлении измерения и т. п.

Для определения реальной погрешности метода измерения необходимо учитывать:

а) факторы, вызывающие погрешности материализации прилегающих поверхностей базовой и контролируемой поверхностей;

б) погрешность создаваемую измерительной цепью, состоящей из измерительного прибора, взаимодействующего с материализацией контролируемой прилегающей поверхностью и деталей, связывающих материализацию базовой прилегающей поверхности с самим измерительным прибором.

Дата добавления: 2023-10-05; просмотров: 1083;