Погрешности контрольных приспособлений

При конструировании контрольного приспособления первоочередной задачей является обеспечение высокой точности измерения, которая достигается за счет уменьшения погрешности измерения.

Погрешность измерения — это алгебраическая разность между показанием контрольного приспособления и действительным значением проверяемой им величины.

Данное определение обращает наше внимание на то, что действительное значение измеряемой величины нам не известно никогда. Однако, если мы знаем показание контрольного приспособления и оценили его погрешность измерения, то, используя эти две величины, можем сделать вывод о возможном значении измеряемой величины.

На величину погрешности измерения влияют многие факторы, каждый из которых вносит свой вклад.

Составляющие погрешности измерения контрольного приспособления. К основным составляющим погрешности измерения относятся:

1. погрешность установки детали на базирующие узлы контрольного приспособления,

2. погрешности передаточных устройств,

3. погрешности изготовления эталонов, служащих для настройки измерительных средств,

4. погрешности, свойственные данному методу измерения,

5. погрешности зажатия измеряемой детали,

6. промахи,

7. погрешности, вызванные нарушением первичной настройки измерительных средств.

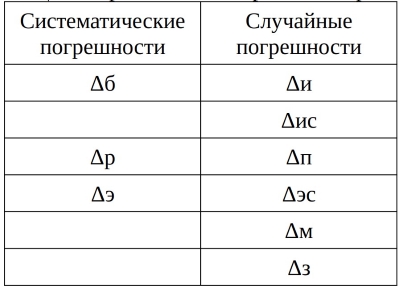

Как известно, все погрешности делятся на два типа: систематические и случайные. Фактически все погрешности являются векторными величинами, обладающими модулем и направлением относительно направления измеряемой величины, которая тоже является вектором.

При этом для систематических погрешностей нам известны и их модуль и направление. После того, как мы спроектируем вектор систематической погрешности на направление измеряемой величины, мы узнаем величину и направление (знак) этой проекции — составляющей погрешности измерения.

Для случайных погрешностей нам неизвестны ни их модуль ни направление. Но мы можем иметь некоторое представление об их модуле, зная допуск изготовления источника этой случайной погрешности. Переходя к проекциям векторов случайных погрешностей на направление измеряемой величины, мы можем только указать диапазон изменения величины этой проекции.

Считается, что все случайные составляющие погрешности измерения контрольного приспособления подчиняются закону нормального распределения.

Выше были перечислены основные составляющие погрешности измерения. Рассмотрим их подробнее. При этом будем рассматривать проекции погрешностей на направление измерения.

1. Погрешность установки детали на базирующие узлы контрольного приспособления. В процессе установки участвуют два объекта: базирующий узел контрольного приспособления и измерительные базовые поверхности контролируемой детали. Каждый из них вносит свой вклад в погрешность измерения. Кроме того, процесс их совмещения также вносит свою погрешность. Таким образом, при установке, можно выделить три составляющие погрешности измерения:

а) Погрешность изготовления базирующих узлов контрольного приспособления Дб. Является систематической, поскольку у контрольного приспособления только один базирующий узел и его погрешность со своим знаком и модулем полностью войдет в результат каждого измерения. Определяется при аттестации контрольного приспособления непосредственным измерением.

б) Погрешность изготовления измерительных баз контролируемой детали Ди. Является случайной, поскольку каждая измеряемая деталь имеет свои размеры, форму и взаимное расположение поверхностей измерительных баз, которые заранее не известны. Определяется допуском на их изготовление. Также в величине этой погрешности должны быть учтены установочные зазоры, например, при установке измеряемой детали на базирующую оправку контрольного приспособления. Может быть определена расчетным путем или статистически, при определении реальной точности изготовления.

в) Погрешность совмещения измерительных баз контролируемой детали и базирующих узлов контрольного приспособления Дис. Является случайной погрешностью. Вызвана деформациями стыковых поверхностей и микронеровностей на стыковых поверхностях, односторонним отжатием детали при установке и т.п. Определяется при многократной установке и измерении на данном приспособлении одной и той же контролируемой детали. Фактически является вариацией контрольного приспособления (по аналогии с вариацией измерительного прибора).

2. Погрешность передаточных устройств. Не всегда можно или желательно подвести измерительное средство непосредственно к точке измерения. Причинами могут быть, например, стремление предохранить измерительные средства от чрезмерного износа или неудобное расположение контролируемой поверхности (находится глубоко в отверстии и т. п.).

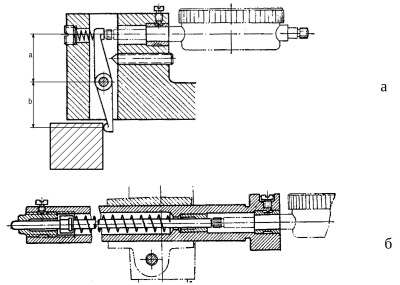

В этом случае приходится передавать измеряемую величину на некоторое расстояние или на некоторый угол, или то и другое вместе. Для этого используют передаточные устройства подобные тем, что показаны на рис. 2.

Рисунок 2 - Передаточные устройства контрольного приспособления: а – угловая передача, б — прямая передача

а) Систематическая погрешность передаточных устройств Др. Она характерна для измерительных рычагов (см. рис. 2 а). Вызвана неточностью изготовления плеч измерительных рычагов и других деталей. Может быть определена расчетным путем и проверена экспериментально, если вместо контролируемой детали поставить другое средство измерения и произвести качание рычага в пределах измерения.

б) Случайная погрешность передаточных устройств Дп. Она характерна как для угловых, так и для прямых передач. Вызвана зазором в осях и направляющих (см. рис.2 а,б) Может быть определена расчетным и экспериментальным путем. В некоторых случаях ее величину можно уменьшить качественной регулировкой передаточных устройств.

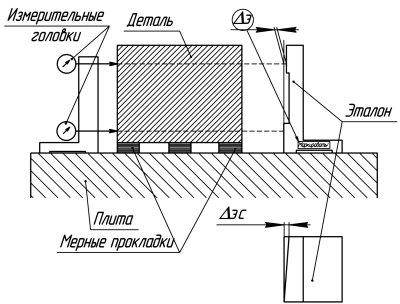

3. Погрешности изготовления эталонов, служащих для настройки измерительных средств. Далеко не каждая величина может быть измерена простым измерением на не настроенном контрольном приспособлении. В этом случае надо использовать какую-либо образцовую деталь для предварительной настройки измерительных средств, называемую эталон. Примером может служить измерение неперпендикулярности двух плоскостей, схема которого показана на рисунке 3.

Рисунок 3 - Схема измерения неперпендикулярности плоскостей с использованием эталона для настройки измерительных средств

Мы видим, что эталон не вполне соответствует форме измеряемой детали. Его задача — иметь поверхности, взаимодействующие с базирующими узлами контрольного приспособления точно так же, как и контролируемая деталь, и с измерительными средствами контрольного приспособления в тех же точках, в которых будет производиться измерение.

Эти его рабочие поверхности должны быть расположены так, чтобы позволить настроить одно или несколько измерительных средств, например, на нулевое показание так, чтобы оно соответствовало точному значению измеряемой величины. В случае, показанном на рисунке 3, нулевое показание индикаторов должно соответствовать точной перпендикулярности плоскостей. Однако, поскольку эталон является деталью, изготовленной на производстве, он не может быть выполнен с абсолютной точностью. Поэтому он также создает два вида погрешностей:

а) Систематическая погрешность эталона Дэ. Вызвана неточностью его изготовления по основному параметру (размеру или взаимному расположению рабочих поверхностей). Она определяется при аттестации эталона, заносится в его паспорт или в паспорт контрольного приспособления и маркируется на эталоне. После этого контролер, производя настройку измерительных средств сможет учесть эту погрешность и выставить шакалу или шкалы измерительных средств так, чтобы одинаковое (например, нулевое) показание измерительных средств соответствовало точному значению измеряемой величины.

б) Случайная погрешность эталонов Дэс. Она вызвана погрешностью формы и взаимного расположения рабочих поверхностей эталона. Для случая, показанного на рисунке 3 - это неплоскостность и непараллельность рабочих поверхностей. Проявляется она от того, что при настройке измерительных средств контролер может коснуться средствами измерения разных участков рабочих поверхностей. Эта погрешность может быть определена расчетным путем и проверена статистически при аттестации эталона.

4. Погрешность, свойственная данному методу измерения Дм. Подробно эта погрешность будет освещена во второй части курса, полностью ей посвященному. Сейчас же можно только сказать, что возникает она из-за несоответствия реальной и теоретической схем измерения. Является случайной погрешностью. Определяется расчетным путем.

5. Погрешность зажатия детали Дз. Является случайной величиной. Вызвана нестабильностью сил зажима, деформирующих контрольное приспособление и контролируемую деталь. Может быть определена экспериментально. Для ее уменьшения следует стабилизировать силы зажима или вовсе отказаться от зажимных устройств, чтобы деталь прижималась к базирующим узлам контрольного приспособления только под действием собственного веса. (рассказ о модернизации приспособления?)

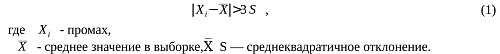

6. Промахи. При измерении партии деталей может возникнуть такой случай, когда измеряемая величина одной из деталей будет существенно отклоняться от области рассеяния измеряемой величины всех остальных деталей. При повторном измерении всей данной партии этого отклонения более не замечено. Тогда говорят, что имел место «промах».

Промахи — это такие случайные погрешности, появление которых практически невозможно при данных условиях и методе измерения. Данное определение в принципе является неточным, поскольку содержит весьма неточное понятие «практически». Промахи появляются вследствие:

а) неудовлетворительной наладки установочных или установочно-зажимных узлов (самоцентрирующих: цанговых, мембранных и т.п.) контрольного приспособления, а также рычажных передач к измерительным средствам;

б) неудовлетворительным или недостаточно жестким креплением измерительных средств. Следствием может быть смена знака случайной погрешности: в одной партии все случайные погрешности (+), в другой - все (-);

в) случайные удары контролируемой деталью при ее установке, измерение с ударами, случайные внешние толчки, неправильный отсчет по шкале прибора, неудовлетворительная работа пружин в прямых или рычажных передачах.

Подводя итог можно сказать, что источник промахов — человеческий фактор: невнимательность, низкая квалификация контролеров, усталость и т. п. По принципу практической невозможности маловероятных событий, промахи в выборках должны быть исключены в соответствии с условием:

7. Погрешности, вызванные нарушением первичной настройки измерительных средств. Эти погрешности носят особый характер. Они не могут быть определены «статически», поскольку проявляют себя в процессе эксплуатации контрольного приспособления. Им будет посвящен отдельный раздел данной части курса.

Все перечисленные выше составляющие погрешности измерения, за исключением двух последних, сведены в таблицу 1.

Таблица 1 — Составляющие погрешности измерения контрольного приспособления

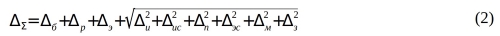

При вычислении погрешности измерения все систематические погрешности учитываются со своими знаками, все случайные погрешности суммируются квадратически. Предельное значение погрешности измерения контрольного приспособления:

Дата добавления: 2023-10-05; просмотров: 1178;