Схемы измерения. Прилегающие поверхности. Погрешность метода измерения

Выбор правильной схемы измерения является важным этапом проектирования контрольного приспособления. Несмотря на, казалось, бы очевидность этого выбора, на практике схема измерения может существенно отличаться от той, которая задана на чертеже детали или изделия и получаемый результат измерения будет весьма приблизительно соответствовать тому, который желательно получить.

Пример. Допустим, конструктор на чертеже детали указал требование к параллельности плоскостей, как показано на рисунке 5 а.

Рисунок 5 — Контролируемая деталь: а — чертеж; б — реальная форма поверхностей; в — прилегающие плоскости

Как измерить эту непараллельность плоскостей? Вопрос состоит в том, что реальная форма базовой и контролируемой поверхностей вовсе не является плоской — это произвольная поверхность, утрированно показанная на рисунке 5 б.

Что же тут является базовой, а что контролируемой плоскостью? Очевидно, что ни одна реальная поверхность не может быть принята в качестве той или другой. Но мы можем попытаться найти такую плоскость, которая будет касаться реальной поверхности и располагаться относительно неё самым близким образом. Такая плоскость называется прилегающей.

Прилегающая плоскость - это плоскость, соприкасающаяся реальной поверхностью вне материала детали и расположенная по отношению к реальной поверхности так, чтобы расстояние от ее наиболее удаленной точки до прилегающей плоскости было наименьшим (рисунок 5 в).

Мы могли бы провести множество других плоскостей, соприкасающихся с реальной поверхностью детали, как показано на рисунке 5 в. Но для каждой из них расстояние до реальной поверхности будет большим. Поэтому ни одна из них не может быть использована в качестве прилегающей. И прилегающая плоскость является единственной.

Именно прилегающие плоскости и принимаются в качестве базовой и контролируемой при измерении непараллельности плоскостей, как показано на рисунке 5 в.

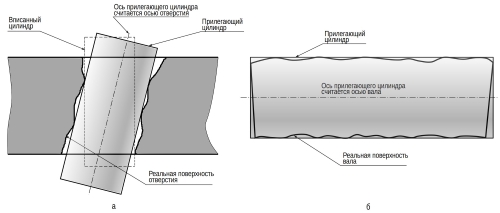

Прилегающую поверхность можно найти также и для реальных внутренних и наружных цилиндрических поверхностей.

Прилегающий цилиндр для отверстия - это цилиндр наибольшего возможного диаметра, вписанный в реальную поверхность (рисунок 6 а), для вала - цилиндр наименьшего возможного диаметра, описанный вокруг реальной поверхности (рисунок 6 б).

Рисунок 6 — Прилегающий цилиндр: а — для отверстия, б — для вала

На рисунке 6а показаны также образующие еще одного вписанного цилиндра, который не является прилегающим, т. к. его диаметр меньше.

Надо обратить внимание на то, что у реальной цилиндрической поверхности никакой оси нет — это произвольная поверхность лишь отдаленно напоминающая цилиндр. Ось есть только у прилегающего цилиндра. Именно ось прилегающего цилиндра и принимается в качестве оси отверстия или вала.

Погрешность метода измерения. Однако, прилегающие плоскости и цилиндры не существуют в реальности — это теоретические, воображаемые поверхности. При проектировании контрольных приспособлений приходится их заменять другими, близкими к ним поверхностями. Этот процесс называется материализацией прилегающих поверхностей.

Материализация прилегающих поверхностей — это процесс замены теоретических, воображаемых прилегающих поверхностей близкими к ним: поверхностями контрольного приспособления, реальными поверхностями контролируемой детали, математическими моделями прилегающих поверхностей.

Например, материализация базовой прилегающей плоскости плоскостью поверочной плиты, которая касается реальной поверхности детали не обязательно в тех же точках, в которых ее касалась бы прилегающая плоскость, материализация прилегающего цилиндра для отверстия оправкой, которая может быть вставлена в отверстие с некоторым зазором.

Даже когда происходит измерение детали на Координатно-измерительной машине (КИМ), размер и положение прилегающих поверхностей не может быть определено абсолютно точно. И дело не только в погрешности измерения самой машины.

Допустим, необходимо определить расстояние от плоскости до оси отверстия детали на КИМ. Ось прилегающего цилиндра определяется, как прямая в пространстве координат КИМ, проходящая через две точки центров сечений прилегающего цилиндра отверстия. Сами эти сечения и их центры определяются в результате многократного измерения поверхности отверстия с помощью измерительного зонда, как показано стрелками на рисунке 7.

Рисунок 7 — Определение расстояния от плоскости до оси отверстия на КИМ

По результатам измерения составляется уравнение вписанной окружности. Ее центр и принимается в качестве центра сечения прилегающего цилиндра. Но, поскольку точки измерения были выбраны произвольно, нет полной гарантии, что полученная окружность в точности совпадает с сечением прилегающего цилиндра. Есть вероятность того, что где-то реальная поверхность детали может заходить внутрь этой окружности, как показано на рисунке 7.

Таким образом, замену прилегающих поверхностей невозможно произвести абсолютно точно.

Погрешность, возникающая в процессе материализации прилегающих поверхностей за счет несовпадения прилегающих поверхностей с их материализациями, называется Погрешность материализации.

В сочетании с погрешностью измерительного прибора погрешность материализации создает погрешность метода измерения.

Дата добавления: 2023-10-05; просмотров: 1258;