Отделочная обработка

Абразивная доводка

Доводку производят как с помощью инструментов из связанных, закрепленных абразивных зерен, так и инструментов, состоящих из двух компонентов: пасты из свободных абразивных зерен, осуществляющих деформирование и резание металла; металлического притира, обеспечивающего передачу рабочего давления на зерна и получение требуемой точности формы деталей. Наиболее широко распространены следующие виды доводки.

Хонингование — обработка точных отверстий специальным инструментом — хоном, представляющим собой головку с расположенными на ней абразивными брусками. Хон вращается со скоростью 0,3—1,0 м/с и одновременно совершает возвратно-поступательное движение со скоростью 0,2—0,3 м/с. Хонингование производят после шлифования; в некоторых случаях предварительное хонингование выполняют после растачивания или зенкерования отверстия.

Хонингованием обрабатывают внутренние поверхности гильз цилиндров двигателей, отверстия шатунов, зубчатых колес, фрез, долбяков, деталей топливной аппаратуры и гидроаппаратуры.

Суперфиниширование — окончательная обработка поверхностей вращения мелкозернистым абразивным бруском, которому придается колебательное движение с частотой 10—50 Гц и амплитудой 1—3 мм. Заготовка совершает вращение со скоростью 0,2—1,5 м/с. При необходимости брусок или заготовка совершают движение осевой (продольной) подачи со скоростью 0,01—0,02 м/с. Суперфиниширование производят после шлифования; оно обеспечивает получение волнистости менее 0,1 мкм и шероховатости по параметру Ra == 0,10— 0,03 мкм. Суперфиниширование применяют как финишную операцию при обработке дорожек качения колец подшипников, поверхностей роликов, плунжеров, поршневых пальцев, штоков, шеек коленчатых и распределительных валов, валов коробок передач и других деталей узлов трения.

Притирка — окончательная обработка поверхностей различной формы с помощью металлического притира, имеющего форму обрабатываемой поверхности, и абразивной пасты, нанесенной на поверхность притира. При притирке плоских поверхностей в ряде случаев в качестве инструмента используют абразивные мелкозернистые диски-притиры, работающие торцовой поверхностью. Рабочее движение при притирке складывается из двух или нескольких движений притира и заготовки (вращательных, возвратно-поступательных, колебательных). Скорость рабочего движения составляет 0,2—1,0 м/с.

Наиболее широко применяют притирку при обработке плоских поверхностей у калибров, эталонов — концевых мер длины, торцов колец и роликов подшипников качения, высокоточных отверстий малого диаметра (менее 6—8 мм) в деталях топливной аппаратуры, а также поверхности шаров, используемых в подшипниках качения.

Разновидностью притирки является взаимная притирка двух деталей.

ХОНИНГОВАНИЕ

Для окончательной обработки (доводки) высокоточных отверстий применяют хонингование, при котором инструментом служит хонинговальная головка с закрепленными по окружности абразивными или алмазными брусками (рис. 9.1). Хонинговальная головка при обработке вращается и одновременно совершает возвратно-поступательное движение вдоль оси обрабатываемого отверстия. В начале рабочего цикла, после ввода головки в отверстие, бруски выдвигаются и прижимаются к обрабатываемой поверхности с заданным давлением, после окончания рабочего цикла хонинговальная головка выводится из отверстия.

Для окончательной обработки (доводки) высокоточных отверстий применяют хонингование, при котором инструментом служит хонинговальная головка с закрепленными по окружности абразивными или алмазными брусками (рис. 9.1). Хонинговальная головка при обработке вращается и одновременно совершает возвратно-поступательное движение вдоль оси обрабатываемого отверстия. В начале рабочего цикла, после ввода головки в отверстие, бруски выдвигаются и прижимаются к обрабатываемой поверхности с заданным давлением, после окончания рабочего цикла хонинговальная головка выводится из отверстия.

Из-за высокой стоимости оснастки и инструмента, сложности перенастройки на другие размеры детали алмазное хонингование применяют в основном в массовом и крупносерийном производстве. В машиностроении хонингование применяют при обработке блоков цилиндров двигателей, отверстий шатунов, шестерен, корпусов насосов и др.

СУПЕРФИНИШИРОВАНИЕ

Суперфиниширование — окончательная технологическая операция обработки поверхностей деталей, работающих в условиях трения скольжения и качения: роликов и дорожек качения колец подшипников, поршневых пальцев, шеек коленчатых валов и др.

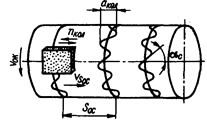

При суперфинишировании (рис. 9.7) деталь вращается, а абразивный брусок, прижимаемый к детали под давлением 0,2—0,4 МПа, совершает колебательное движение вдоль оси детали с частотой 20—50 Гц (1200—3000 дв. ходов/мин) и амплитудой 1—3 мм. Колебания интенсифицируют процессы резания металла и самозатачивания бруска, способствуют получению однородного микрорельефа обработанной поверхности.

| Рис. 9.7. Схема рабочих движений при суперфинишировании |

Суперфиниширование используют для получения параметра шероховатости поверхности Ra= 0,04— 0,10 мкм, а также для уменьшения отклонений от круглости поперечного сечения детали — огранки, волнистости; огранка после суперфиниширования составляет 0,3—0,6 мкм, волнистость—0,08—0,10мкм.

Дата добавления: 2018-05-10; просмотров: 894;