Обработка заготовок на фрезерных станках

При обработке на вертикально и горизонтально – фрезерных станках (наиболее распространенных) заготовка остается неподвижной, а РИ, вставляемый в шпиндель станка, совершает вращательное и поступательное движения.

В качестве РИ используют следующие типы фрез:

1. Цилиндрические,

2. Торцевые,

3. Концевые,

4. Дисковые.

Фрезы с пластинами твердого сплава имеют в 1,5—2 раза более высокую стойкость, позволяют на 20—25 % сократить затраты времени резания, число фрез, обращающихся в производстве, по сравнению с обычными фрезами из быстрорежущих и инструментальных сталей.

Многообразие конструкций фрез, применяемых в производстве, вызывает необходимость классифицировать их по ряду признаков.

По материалу режущей части фрезы делятся на углеродистые, быстрорежущие и твердосплавные.

По форме режущих зубьев различают фрезы с остроконечными и затылованными зубьями (см. рис. V.2).

По направлению режущих зубьев фрезы подразделяются на прямозубые с винтовыми (см. рис. V.3) или спиральными зубьями.

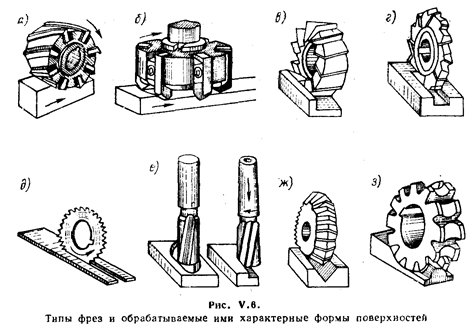

По своему назначению (характеру выполняемых работ) и расположению лезвий фрезы разделяются на цилиндрические (рис. V.6, а) и торцевые (рис. V.6, б), применяемые для обработки плоскостей; дисковые двусторонние (рис. V.6, в) для фрезерования уступов и дисковые трехсторонние для фрезерования пазов (рис. V.6, г); прорезные (рис. V.6, д) и концевые (рис. V.6, е), используемые для обработки небольших по размеру плоскостей, пазов, уступов, поверхностей криволинейных контуров у изделий плоских форм и др.; угловые (рис. V.6, ж) для обработки угловых пазов и канавок и фасонные (рис. V.6, з) для обработки фасонных поверхностей.

По способу закрепления на станке фрезы разделяются на насадные, насаживаемые на оправку, и концевые, закрепляемые хвостовиком.

По конструкции фрезы разделяются на цельные, зубья которых выполнены заодно с корпусом; сборные — со вставными зубьями (в виде ножей или непосредственно режущих пластин); составные, например составленные из двух половин и прокладки между ними для восстановления первоначальной длины фрезы после переточки.

По размерам и числу зубьев различают фрезы с мелкими и крупными зубьями. Мелкозубыми принято называть фрезы, число зубьев z которых больше 1,5  ,а крупнозубыми называют фрезы, число зубьев z которых меньше 1,5

,а крупнозубыми называют фрезы, число зубьев z которых меньше 1,5  , где D — диаметр фрезы, мм. К крупнозубым фрезам относят фрезы со вставными ножами и применяют их для чернового и получистового фрезерования. Мелкозубые фрезы используют для чистового и отделочного фрезерования.

, где D — диаметр фрезы, мм. К крупнозубым фрезам относят фрезы со вставными ножами и применяют их для чернового и получистового фрезерования. Мелкозубые фрезы используют для чистового и отделочного фрезерования.

Числа зубьев для мелко- и крупнозубых фрез каждого типа в зависимости от их диаметра установлены государственными стандартами.

В некоторых случаях целесообразно применять одно- и двузубые фрезы, т.е. сборные фрезы, в корпусе которых закреплены один или два диаметрально расположенных зуба. Такие фрезы, называемые иногда летучими, обычно используют для обработки единичных деталей фасонного профиля, а также для фрезерования некоторых цветных металлов и легких сплавов. Широко используются фрезы-летучки в условиях ремонтного производства.

Значения диаметров и ширины фрез нормализованы. Они образуют геометрический ряд со знаменателем прогрессии ф = 1,26. Наружные диаметры стандартных фрез принимаются равными: 16, 20, 25, 32, 40, 50, 63, 100, 125, 160, 200, 250 мм и т.д. до 630 мм. Нормальная ширина цилиндрических фрез составляет ряд с размерами 50, 63, 100, 125 мм. В отверстиях фрез предусмотрены продольный шпоночный паз для передачи крутящего момента от шпинделя с помощью шпонки и внутренняя выточка (во фрезах шириной больше 24 мм).

Хвостовики концевых фрез диаметром меньше 20 мм изготовляют цилиндрическими; у фрез большего диаметра хвостовики выполняют с конусом Морзе или метрическим, стандартизированным по ГОСТ 24644—81.

4.4. абразивная обработка

Абразивная обработка — процесс обработки материалов резанием. Слой металла (припуск) с заготовки снимается в результате резания, осуществляемого абразивным инструментом с большим количеством микрорезцов — абразивных зерен.

К абразивной относятся следующие виды обработки.

Шлифование — обработка вращающимся инструментом — шлифовальным кругом. Вращение круга является главным движением резания и осуществляется со скоростью 10—100 м/с. Шлифование применяют для удаления определенного слоя металла (припуска), придания заготовке требуемой формы, получения заданных чертежом размеров и формы детали, а также требуемой шероховатости поверхности. Шлифование обеспечивает 5—7-й квалитеты, и шероховатость по параметру Ra = 1,2 – 0,1 мкм.

Доводка — обработка, осуществляемая, как правило, после шлифования и направленная на достижение наиболее высокой точности размеров и формы детали, а также высокого качества поверхности. При доводке инструмент и заготовка в большинстве случаев совершают одновременно несколько движений (вращательное, возвратно-поступательное, колебательное) со скоростью 0,1—3 м/с. Доводку используют как финишную технологическую операцию при изготовлении наиболее точных деталей. Доводка обеспечивает 0,1—4-й квалитеты, и шероховатость по параметру Ra =0,10—0,01 мкм.

Полирование — обработка деталей в целях уменьшения шероховатости, получения зеркального блеска, а также удаления дефектного слоя. В результате полирования микронеровности на поверхности детали приобретают сглаженную, закругленную форму, что значительно увеличивает отражательную способность поверхности. В качестве инструмента применяют диск с рабочей торцовой поверхностью. Полированием получают блестящие поверхности с шероховатостью по параметру Ra =0,1—0,04 мкм.

Отрезка — разделение заготовки, например прутка, на части с помощью специального отрезного круга. Отрезку используют также для удаления литников, прибылей с заготовок, полученных литьем. Производительность абразивной отрезки, особенно при высокой (80—100 м/с) скорости, значительно превосходит производительность других видов отрезки (фрезами, дисковыми пилами и др.).

Отделочная обработка — обработка, целью которой являются: удаление поверхностного дефектного слоя металла; снятие заусенцев после обработки резанием и облоя после штамповки и точного литья; закругление кромок; подготовка поверхностей под покрытия; удаление окалины, образовавшейся при термообработке; придание деталям товарного вида. В большинстве случаев отделочную обработку осуществляют путем воздействия на заготовку потока свободных абразивных зерен.

Дата добавления: 2018-05-10; просмотров: 1120;