Обработка заготовок на токарных станках

Среди различных способов изготовления деталей машин применяют обработку резанием: точение, сверление, фрезерование, шлифование и т.д.

Обработка резанием заключается в образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки.

Валы, шкивы, зубчатые колеса и многие другие детали, называемые телами вращения, можно изготавливать на токарных станках.

Инструментами для обработки заготовок служат резцы, сверла, зенкеры, развертки, метчики и др.

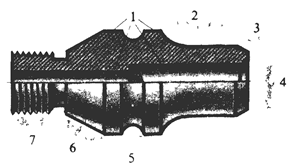

Токарной обработкой (точением) можно получить детали с цилиндрическими, коническими, фасонными и плоскими поверхностями, а также нарезать резьбу, делать фаски и галтели (рис. 1).

|

Режущий инструмент

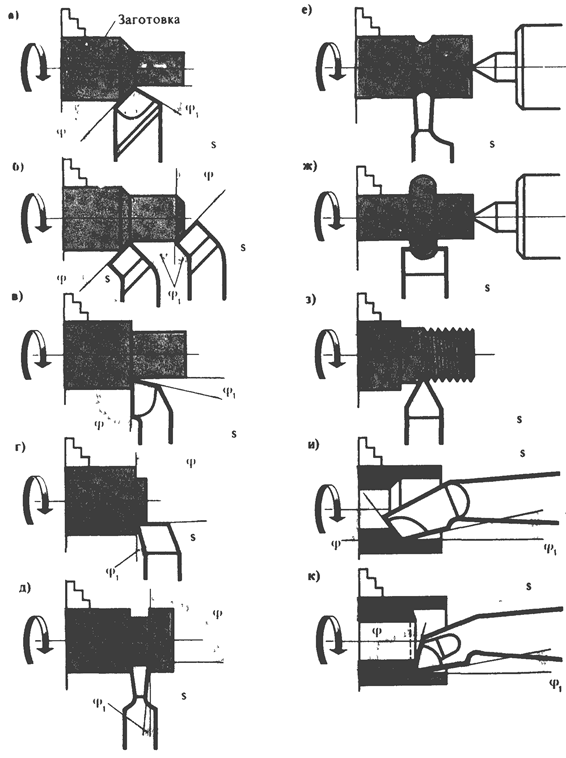

В зависимости от геометрии получаемой поверхности существуют следующие типы резцов:

1. проходной,

2. подрезной,

3. отрезной,

4. прорезной,

5. фасонный,

6. резьбовой,

7. расточной.

Классификация резцов по назначению

а - проходной прямой, б - проходной отогнутый, в -проходной упорный, г - подрезной, д - отрезной, е -прорезной, ж - фасонный, з - резьбовой, и - расточной проходной, к - расточной упорный

режущую часть резцов изготавливают из быстрорежущей стали, твердых и сверхтведых материалов.

При обтачивании наружных и растачивании внутренних поверхностей тел вращения получают следующие геометрические параметры поверхности:

1. черновое – Ra = 12,5 – 50 мкм, JT 14-12

2. получистовое – Ra = 3,2 – 12,5 мкм, JT 12-10

3. чистовое – Ra = 0,8 – 3,2 мкм, JT 10 - 8

4. тонкое – Ra = 0,1 – 0,8 мкм, JT 6 – 8 (JT7 для растачивания).

Следует учитывать, что при обработке наружных поверхностей квалитет точности будет на 1 класс выше, и величина шероховатости на (50 – 100)% меньше по сравнению с обработкой внутренних поверхностей при одинаковой операции (чистовой, тонкой и т.д.).

Дата добавления: 2018-05-10; просмотров: 1010;