Состав и свойства сталей

Теплоустойчивыми принято называть стали, работающие при повышен-ных температурах (до 500…580° С). Стали, работающие при температуре выше 550° С принято называть жаропрочными. Деление это является условным,.так как некоторые марки стали могут использоваться как при повышенных темпе-ратурах, так и при температуре, близкой к комнатной.

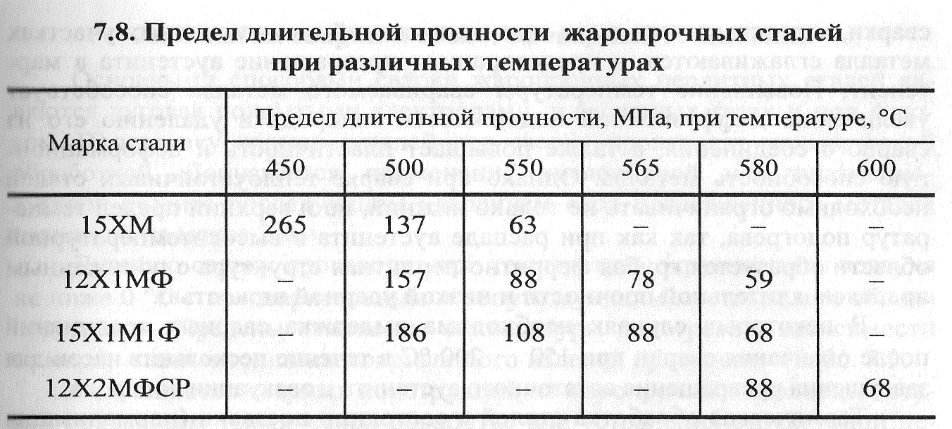

К жаропрочным перлитным сталям относятся низколегированные хромо-молибденовые стали 12МХ, 12ХМ), 15ХМ, предназначенные для работы при 450 ... 550°С, и хромомолибденованадиевые: 12Х1МФ, 20ХМФЛ, 15Х1М1ФЛ, предназначенные для работы при 550 ... 600 °С и др.

Жаропрочные перлитные стали используют в энергетическом, химичес-ком и нефтехимическом машиностроении. Так, например, литейные стали 20ХМФЛ и 15Х1М1ФЛ применяют для отливки корпусов турбин и запорной арматуры, а деформируемые стали 12МХ, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР для изготовления корпусов аппаратов, паропроводов, технологиче-ских трубопроводов и поверхностей нагрева котлов.

В соответствии с условиями длительной работы под напряжением при высоких температурах стали должны обладать сопротивлением ползучести, длительной прочностью, стабильностью свойств во времени и жаростойкостью. Эти свойства с учетом требуемой технологичности сталей при сварке обеспе-чивают введением 0,5 ... 2,0 % Сr; 0,2 ... 1,0 % Мо; 0,1 ... 0,3 % V, а также в не-которых случаях небольших добавок редкоземельных элементов и В.

Легирование Сг повышает жаростойкость сталей при температуре выше 450°С, а совместно с Мо повышает длительную прочность и сопротивление ползучести, за счет образований упрочняющей металл фазы Лавеса Fe2Mo. Ва-надий совместно с углеродом обеспечивает упрочнение стали высокодисперс-ными карбидами (табл. 7.8).

Оптимальнее сочетание механических свойств изделий из перлитных жаропрочных сталей достигают при нормализации (или закалке) с последующим высокотемпературным отпуском. При этом образуется мелкодисперсная ферритокарбидная смесь, а в хромомолибденованадиевых сталях, особенно при закалке, появляется также и бейнитная структура.

По степени легирования к теплоустойчивым сталям относятся низко- и среднелегированные стали, а также 5—13%-ные хромистые мартенситные и мартенситно-ферритные стали с температурой эксплуатации до 500—550 °С.

Особенности легирования теплоустойчивых сталей заключаются в сле-дующем. Для повышения длительной прочности используют два вида струк-турного упрочнения: 1) образование твердого раствора с введением элементов, повышающих температуру рекристаллизации и снижающих интенсивность диффузионных процессов в сплаве; 2) получение высокодисперсной смеси фаз путем закалки стали и последующего отпуска. Для первого вида структурного упрочнения обычно используют хром, молибден и вольфрам. Для второго вида структурного упрочнения используют карбиды ванадия, ниобия и титана.

В процессе эксплуатации происходит изменение структурных составляю-щих, что приводит к изменению жаропрочности. Для длительной службы, как правило,- используют малоупрочненные стали, имеющие в исходном состоянии более низкую жаропрочность,но значительно более устойчивую структуру. Для

сварных конструкций более предпочтительным является первый путь структур-ного упрочнения. Это объясняется тем, что твердые растворы замещения позво-ляют получить менее прочный и более пластичный металл в зоне термического влияния при сварке по сравнению с карбидным упрочнением. В работе также отмечается, что хромомолибденовые теплоустойчивые стали являются более предпочтительными для сварных конструкций, так как они обладают большей структурной стабильностью в процессе длительных выдержек при высоких температурах. Поэтому основными легирующими элементами в теплоустойчи-вых сталях являются хром и молибден. Легирование теплоустойчивых сталей и металла шва хромом (0,5 % и выше) предотвращает графитизацию стали и ме-талла шва в процессе эксплуатации при температуре 400° С и выше. Кроме этого, с увеличением содержания хрома увеличивается сопротивляемость металла коррозионным повреждениям в средах. Хром оказывает сложное влияние на длительную прочность стали. Первый максимум длительной прочности стали, содержащей 0,5% молибдена, при температуре 538°С наблюдается при содержании хрома в пределах 1,0…1,4%. Повышение содержания хрома до 5-6 % приводит к некоторому снижению длительной прочности. Повышение содержания хрома до 9…12% снова приводит к повышению длительной прочности стали. Такое влияние хрома на длительную прочность стали не находит должного объяснения в литературе. Тем не менее у сталей, имеющих  -решетку железа, 9…12 %-ные хромистые стали имеют наиболее высокую длительную прочность.

-решетку железа, 9…12 %-ные хромистые стали имеют наиболее высокую длительную прочность.

Молибден широко применяется для легирования теплоустойчивых сталей и легирования металла шва. Наиболее резкое повышение сопротивления пол-зучести стали и металла шва обеспечиваются добавкой 0,5…1,0 % молибдена. Молибден повышает температуру рекристаллизации железа, что способ-ствует повышению его прочности при повышенных температурах. Но роль молибдена в вопросах упрочнения стали при повышенных температурах в настоящее время рассматривается шире.

В настоящее время экспериментально доказано, что в процессе эксплу-атации молибден образует с железом фаз Лавеса Fe2Mo, которая образуется в процессе длительной выдержки металла при температуре 450…600°С. Обра-зование фазы Лавеса Fe2Mo повышает прочность стали при повышенной температуре по механизму дисперсионного твердения. Влияние частиц второй фазы в настоящее время объясняется дислокационной теорией. Согласно тео-рии дислокации частицы второй фазы являются препятствием для перед-вижения дислокаций. Упрочнение сплава тем выше, чем меньше расстояния, на которые может переместиться дислокация. Поэтому дисперсность второй фазы оказывает прямое воздействие на прочность стали.

Выделение частиц второй фазы сказывается не только на повышении прочности стали, но также и на изменении пластичности. Форма выделений — глобулярная или пластинчатая — приводит к разным характеристикам плас-тичности. Частицы второй фазы с глобулярной формой позволяют получить металл с болee высокими пластическими свойствами.

Кроме этого, молибден при повышенных температурах образует специа-льные карбиды, что также способствует повышению длительной прочности. Однако считается, что наибольшая длительная прочность наблюдается тогда, когда молибден находится в твердом растворе, а не в виде карбидов и в про-цессе выдержки приповышенных температурах образуется фаза Лавеса Fe2Mo. Чем выше содержание молибдена, тем больше длительная прочность и сопро-тивляемость ползучести стали и металла шва.

Введение молибдена в сталь и в металл шва в количестве от 0,4 до 1,3 % позволяет обеспечить удовлетворительную продолжительную прочность при температуре до 500...600° С.

Для получения второго вида структурного укрепления в сталь вводятся карбидообразующие элементы ванадий и ниобий и соответствующее коли-чество углерода. Титан для этой цели используется значительно реже. Поло-жительное влияние на жаропрочность ванадий и ниобий делают тогда, когда они находятся в постоянные в виде высокодисперсных карбидов. Если эти эле-менты в стали находятся в твердом растворе  -железа, то они делают слабое положительное или даже слабое отрицательное влияние на ее жаропрочность. Поэтому для получения максимальной длительной прочности теплостойкие стали с карбидным укреплением подвергают полной термической обработке: закалке на мартенсит и высокий отпуск. В процессе отпуска ванадий и ниобий образовывают крепкие высокодисперсные карбиды VC и NbC, что и обеспе-чивает высокую продолжительную прочность стали при эксплуатации. Однако в процессе эксплуатации на протяжении продолжительного времени при тем-пературе 550...600°С карбиды ванадия и ниобия коагулируют и большей частью формируются по границам зерен, которая приводит к снижению жаропрочнос-ти стали и металла шва и разрушению по границам зерен. Этим и объясняется перегиб на кривых продолжительной прочности хромомолибденованадиевых сталей.

-железа, то они делают слабое положительное или даже слабое отрицательное влияние на ее жаропрочность. Поэтому для получения максимальной длительной прочности теплостойкие стали с карбидным укреплением подвергают полной термической обработке: закалке на мартенсит и высокий отпуск. В процессе отпуска ванадий и ниобий образовывают крепкие высокодисперсные карбиды VC и NbC, что и обеспе-чивает высокую продолжительную прочность стали при эксплуатации. Однако в процессе эксплуатации на протяжении продолжительного времени при тем-пературе 550...600°С карбиды ванадия и ниобия коагулируют и большей частью формируются по границам зерен, которая приводит к снижению жаропрочнос-ти стали и металла шва и разрушению по границам зерен. Этим и объясняется перегиб на кривых продолжительной прочности хромомолибденованадиевых сталей.

Для повышения окалиностойкости в теплостойкие стали и в металл шва иногда вводят повышенное содержимое кремния. Кремний влияет на их длительную прочность.

Марганец как легирующий элемент не применяют для легирования теп-лостойких сталей, которые работают при температуре свыше 350°С, так как увеличение содержания марганца свыше 0,8...1,0 % приводит к увеличению склонности стали, а также металла шва к тепловой хрупкости в процессе экс-плуатации при температуре 400° С и выше. Однако для сталей, которые рабо-тают при температуре до 350°С, марганец применяется как легирующий эле-мент. С увеличением содержимого марганца в этих сталях увеличиваются проч-ностные свойства (граница текучести и граница прочности) и снижается кри-тическая температура хрупкости. Кроме этого, марганец используется как эле-мент, который уменьшает вредное влияние серы. Поэтому марганец в количест-ве до 1,0...1,5% ведут иногда в металл шва и теплоустойчивые стали, которые работают при температуре до 350°С.

Следует отметить, что прочность конструкций, которые работают при температуре до 350°С, в основном рассчитывается по границе текучести, а прочность конструкций, работающих при температуре 400°С и выше, - по пре-делу длительной прочности и ползучести. Этим и объясняется возможность легирования марганцем теплоустойчивых сталей и металла шва в одних случаях и недопустимость легирования в іншіх.

Никель также не рекомендуется применять как легирующий элемент в теплоустойчивых сталях, которые работают при температуре выше 350°С, так как с увеличением содержания никеля немного уменьшается длительная проч-ность стали и металла шва. Это объясняется тем, что никель также образові-вает фазу Лавеса с молибденом Nі3Mo, которая возникает при более низкой температуре (400...500°С), чем фаза Fe2Mo. Этим пользуются для частичного повышения прочности мартенситно- стареющих сталей, вводя в них опреде-ленное количество молибдена.

Поэтому введение никеля в сталь как бы уменьшает концентрацию моли-бдена в твердом растворе  -железа и тем самым снижает эффективность влия-ния молибдена на ее длительную прочность. Кроме этого, с увеличением нике-ля немного увеличивается склонность стали к радиационному окрихчиванню.

-железа и тем самым снижает эффективность влия-ния молибдена на ее длительную прочность. Кроме этого, с увеличением нике-ля немного увеличивается склонность стали к радиационному окрихчиванню.

Однако для теплоустойчивых сталей, которые работают при температуре до 350° С, где не нужна повышенная длительная прочность, никель использу-ется как легирующий элемент. С введением никеля в сталь и в металл шва зна-чительно повышается сопротивляемость сварных конструкций хрупкому разру-шению при низких температурах (близких к комнатной), так как с увеличением содержания никеля снижается критическая температура хрупкости. Поэтому в металл шва и основной металл для повышения сопротивляемости хрупким раз-рушениям вводят до 1…3% никеля.

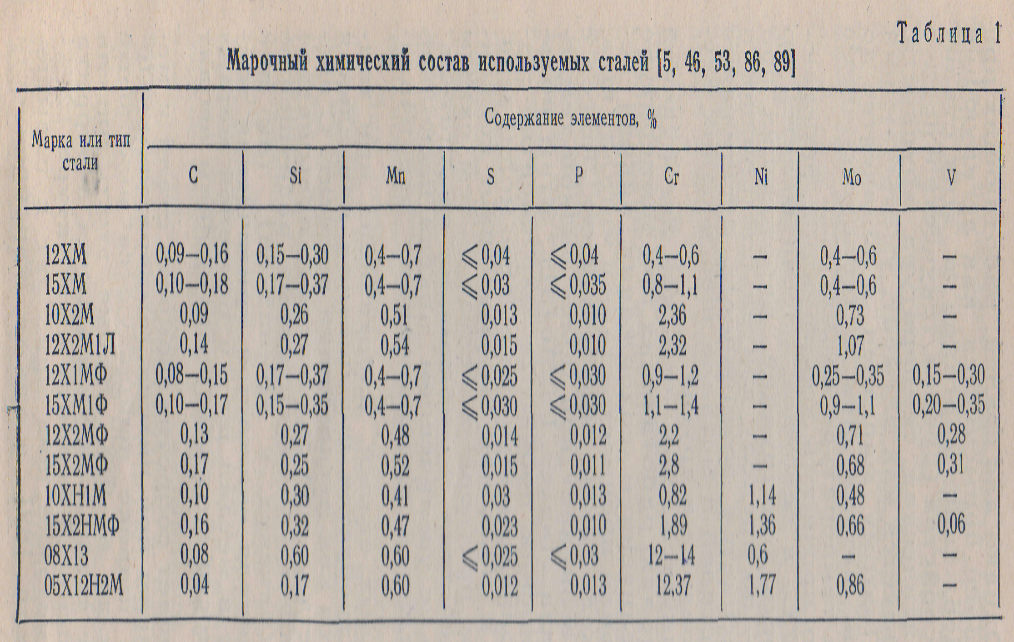

Марочный химический состав некоторых теплоустойчивых сталей, применяемых в нашей стране, приведен в табл. 1.

2. ТРУДНОСТИ ПРИ СВАРКЕ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

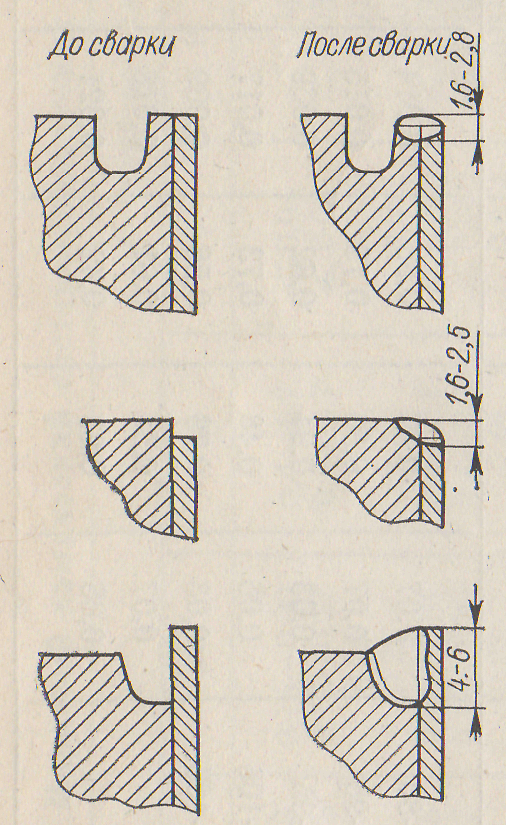

Теплоустойчивые стали свариваются в широком диапазоне толщин: от труб с толщиной стенки 2 мм до корпусов реакторов с толщиной стенки 200мм. При сварке различного энергетического оборудования применяются характерные типы сварных соединений, имеющие конструктивные концентраторы деформаций и напряжений [67]. На рис. 1 показаны типы сварного соединения труб с трубными досками. Толщина стенки трубы может изменяться от 2 до 4 мм, а толщина трубной доски от 40 до 300 мм.

Рисунок 1. Типы сварного соединения труб с трубными досками

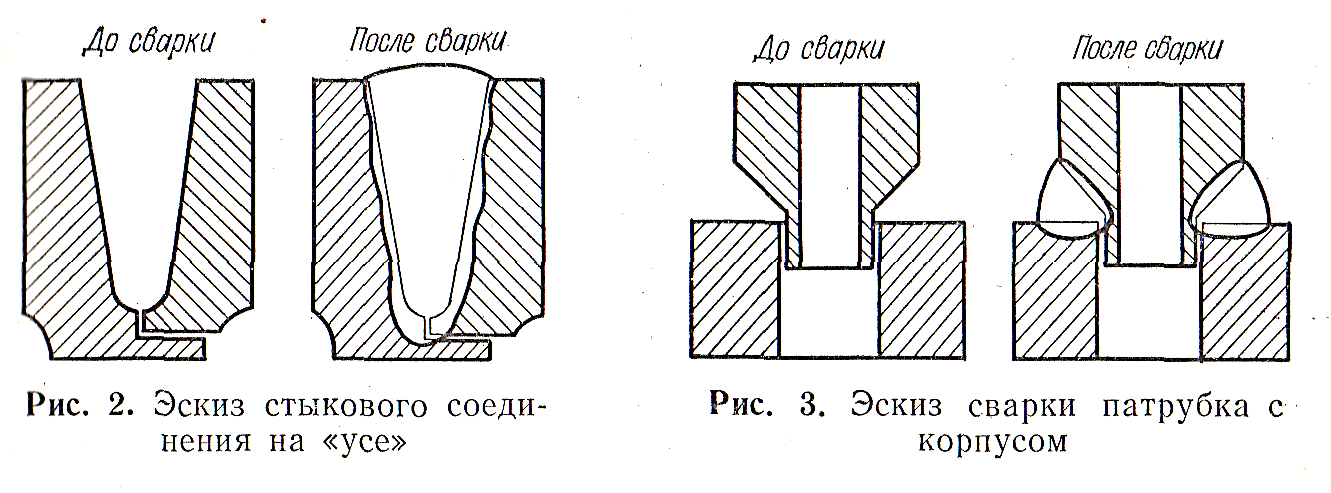

Поэтому при сварке труб с трубными досками имеется конструктивный непровар, высота которого может изменяться примерно от 35 до 290 мм. При сварке корпусов реакторов, парогенераторов и другого энергетического обору-дования существуют так называемые замыкающие швы. Эти швы, как правило, выполняются на подкладном кольце или на «усе» (рис. 2).

Этот тип соединений также применяется и для других (незамыкающих) швов с последующей (после сварки) проточкой корня шва. Сварка этих швов производится с одной стороны. При сварке этих швов существует также конст-руктивный концентратор деформаций и напряжений в виде подкладного коль-ца или «уса». При сварке патрубков и штуцеров с корпусом часто применяют-ся типы сварных соединений с последующей (после сварки) проточкой корня шва (рис. 3). При сварке этого типа соединений в корне шва имеется конструк-тивный непровар, высота которого может быть значительной. Сварка швов и узлов, как правило, выполняется непрерывно в течение длительного времени с сопутствующим подогревом. Для отдельных узлов и швов сварка выполняется непрерывно в течение 3—6 сут с сопутствующим подогревом до высокой тем-пературы. Для автоматической сварки стыковых швов часто используются ти-пы соединений с временным (в процессе сварки) конструктивным непроваром со значительным объемом сварки с одной стороны. В процессе сварки с одной стороны в корне шва существует конструктивный концентратор деформаций и напряжений в виде непровара. При сварке с другой стороны этот непровар переваривается.

В сварных соединениях существуют и другие конструктивные и техноло-гические концентраторы напряжений и деформаций. В вершине конструктив-ного непровара, в корне шва у подкладного кольца и других местах сварного соединения, где имеются конструктивные и технологические концентраторы, наблюдается значительная локализация пластической деформации.

При сварке теплоустойчивых сталей целесообразно отдельно рассматри-вать деформации и напряжения, происходящие в процессе сварки, и остаточные деформации и напряжения, наблюдаемые после окончания сварки. Пластичес-кие деформации в процессе сварки достигают большой величины. Влияние тер-мического цикла сварки на образование полос текучести при нагреве с охлаж-дением наглядно показано в работе [30]. Ширина зоны пластической деформа-ции в 2—3 раза превышает ширину зоны термического влияния. Наибольшие скорости деформации наблюдаются при нагреве металла непосредственно пе-ред сварочной дугой. Увеличение толщины свариваемых элементов приводит к локализации пластической деформации в районе границы сплавления.

Распределение пластической деформации по сечению сварного соедине-ния происходит неравномерно. У границы сплавления при многослойной свар-ке пластическая деформация может достигать 4—5 % • Остаточные деформа-ции и напряжения зависят от большого числа факторов.

При сварке теплоустойчивых сталей наиболее трудным является предот-вращение образования холодных трещин в металле шва и околошовной зоне. Именно для предотвращения образования холодных трещин и производят свар-ку этих сталей с высокой температурой подогрева до 200—400° С и производят их термообработку непосредственно после сварки (не охлаждая до комнатной температуры) или не позднее 72 ч после ее окончания.

Другой важной задачей при сварке этих сталей является обеспечение свойств сварных соединений, близких или равных одноименным свойствам основного металла. Иными словами сварные соединения должны быть равно-прочными с основным металлом по обычным характеристикам прочности, по длительной прочности и пластичности, по сопротивляемости тепловому и ра-диационному охрупчиванию, по сопротивляемости коррозионным поврежде-ниям и другим свойствам. Обе эти задачи решаются за счет выбора или разра-ботки технологии сварки, сварочных материалов и последующей термической обработки сварных соединений.

Большая часть холодных трещин в сварных соединениях образуется через некоторое время после окончания сварки. Это дало некоторым исследователям основание считать, что все холодные трещины имеют характер замедленного разрушения. Однако значительная часть холодных трещин образуется сразу же после охлаждения сварного соединения. Холодные трещины, образовавшиеся сразу после охлаждения сварного соединения до окружающей температуры, по своему характеру не являются замедленным разрушением. Проведенные иссле-дования показали, что среднелегированные стали с содержанием углерода до 0,20—0,25 % не склонны к замедленному разрушению.Так, в работе показано, что для стали марки 15Х2МФА, испытанной на замедленное разрушение (скорость охлаждения 50—120°/с; структура — 90% мартенсита и 10—5%бейнита; твердость — 470 — 490 HV), показатель сопротивляемости образованию холо-дных трещин  весьма высокий и превышает 1800 МПа, что примерно в 4 раза выше предела текучести этой стали. Из этого также следует, что сварку этой стали можно производить со скоростью охлаждения до 120°/с, т. е. без подогрева, не опасаясь образования холодных трещин. Однако для предотвращения образования холодных трещин сварку конструкций из стали марки 15Х2МФА производят с температурой сопутствующего подогрева до 300—350°С и немедленно после сварки производят высокий отпуск. Это говорит о том, что холодные трещины при сварке стали 15Х2МФА образуются (зарождаются) не по механизму замедленного разрушения, а иначе.

весьма высокий и превышает 1800 МПа, что примерно в 4 раза выше предела текучести этой стали. Из этого также следует, что сварку этой стали можно производить со скоростью охлаждения до 120°/с, т. е. без подогрева, не опасаясь образования холодных трещин. Однако для предотвращения образования холодных трещин сварку конструкций из стали марки 15Х2МФА производят с температурой сопутствующего подогрева до 300—350°С и немедленно после сварки производят высокий отпуск. Это говорит о том, что холодные трещины при сварке стали 15Х2МФА образуются (зарождаются) не по механизму замедленного разрушения, а иначе.

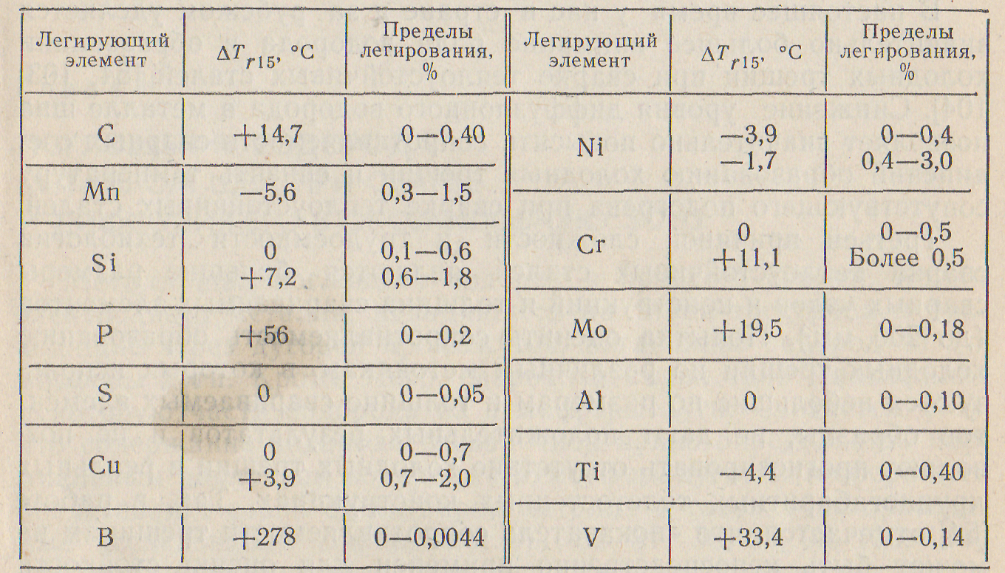

Одной из основных причин сложности и трудоемкости технологии сварки теплоустойчивых сталей, по нашему мнению, является повышенная склон-ность металла зоны термического влияния и металла шва к хладноломкости. Это объясняется спецификой легирования теплоустойчивых сталей. Легирую-щие элементы по-разному влияют на критическую температуру хрупкости ме-талла шва и ЗТВ. Для ориентировочной оценки влияния легирующих элементов на смещение критической температуры хрупкости Т r 15, определенной при ис-пытании образцов Шарпи с острым надрезом по работе разрушения, равной 20,4 Дж, можно воспользоваться данными, приведенными в табл. 4.

Как видно из табл. 4, с увеличением в металле хрома, молибдена и ванна-дия критическая температура хрупкости значительно повышается, в то время как с увеличением в металле содержания никеля и марганца критическая тем-пература хрупкости понижается. Поэтому металл шва и ЗТВ теплоустойчивых сталей, легированных хромом, молибденом и ванадием,имеет более высокую критическую температуру хрупкости, т. е. проявляет большую склонность к хладноломкости, чем металл шва и ЗТВ других низко- и среднелегированных сталей, легированных никелем и марганцем. Критическая температура хруп-кости металла зоны термического влияния и металла шва, значительно превы-шающая комнатную, и наличие конструктивных и технологических концентра-торов деформаций и напряжений создают условия, наиболее наиболее благо-приятные для образования холодных трещин.

Таблица 4 Смещение критической температуры хрупкости Тг15 при увеличении содержания легирующего элемента на 0,1%

Второй причиной склонности сварных соединений теплоустойчивых ста-лей к образованию холодных трещин, по нашему мнению, является повышен-ное содержание водорода в металле шва, которое до недавнего времени не ог-раничивали. Введение диффузионного водорода в ЗТВ и металл шва в коли-честве выше критического значения приводит к появлению склонности свар-ных соединений из этих сталей к замедленному разрушению.

В настоящее время у нас в стране и за рубежом уделяется значительно бо-льшее внимание роли водорода в образовании холодных трещин при сварке теплоустойчивых сталей. Снижение уровня диффузионного водорода в металле шва позволяет значительно повысить сопротивляемость сварных соединений образованию холодных трещин и снизить температуру сопутствующего подог-рева при сварке теплоустойчивых сталей.

Третьей причиной сложности и трудоемкости технологии сварки теплоус-тойчивых сталей являются большие размеры сварных узлов и конструкций и толщина свариваемых элементов (до 200 мм). Попытка оценить сопротивля-емость образованию холодных трещин по различным методикам, в которых ис-пользуются небольшие по размерам и толщине свариваемых элементов образ-цы, не дают положительных результатов и не позволяют прогнозировать от-сутствие холодных трещин в реальных крупногабаритных толстостенных кон-струкциях. Так, в работе отмечается, что «показатель сопротивляемости тре-щинам не может быть непосредственно применен для оценки стойкости свар-ных соединений конструкций против трещин, так как он отражает только тех-нологическую прочность материалов в условиях сварки». Это объясняется тем, что при использовании небольших по размерам образцов, имитирующих те или иные условия сварки, не представляется возможным учесть все многообразие условий многопроходной сварки реальных крупногабаритных толстостенных сварных конструкций. Все многообразие условий многопроходной сварки мож-но смоделировать только путем сварки больших жестких проб натуральной толщины, наиболее близко отражающих условия сварки реальных конструк-ций.

Холодная трещина по своему характеру является хрупким разрушением. Это дает основание полагать, что при повышении сопротивляемости сварных соединений хрупкому разрушению повысится также сопротивляемость их обра-зованию холодных трещин и что при переводе сварных соединений в вязкое состояние, при котором предотвращается их хрупкое разрушение, устраняется также возможность образования холодных трещин в металле шва и ЗТВ. Поэто-му при оценке сопротивляемости металла шва и ЗТВ хрупкому разрушению для условий сварки наиболее целесообразно использовать такие критерии хрупкого разрушения, которые можно применить при разработке технологии сварки и которые можно регулировать и контролировать при сварке.

Дата добавления: 2017-05-02; просмотров: 2765;