Особенности свариваемости теплоусойчивых сталей

Существующая технология сваривания и сварочные материалы обеспечи-вают необходимую стойкость металла шва против образования горячих трещин и необходимые характеристики сварного соединения, но не исключают склон-ности сварных соединений к образованию холодных трещин и розміцнення ме-талла в зоне термического влияния сварки.

Холодные трещины могут возникать в процессе сварки или непосредст-венно после ее окончания в результате образования троостита и мартенсита в участках околошовной зоны, нагретых выше температуры Ас3 под влиянием водорода и действием напряжений, вызванных неравномерным нагревом и структурными превращениями.

В связи с тем что растворимость диффузионно-подвижного водорода при нормальной температуре в низколегированных сталях мала, давление его в нес-плошностях жаропрочной перлитной стали может достигать 0,0981  106 МПа, что может привести к образованию микротрещин (флокенов) в охрупченных участках сварного соединения. В связи с этим для сварки рекомендуют исполь-зовать низководородные сварочные материалы (электроды с основным пок-рытием, осушенные защитные газы, прожаренные флюсы).

106 МПа, что может привести к образованию микротрещин (флокенов) в охрупченных участках сварного соединения. В связи с этим для сварки рекомендуют исполь-зовать низководородные сварочные материалы (электроды с основным пок-рытием, осушенные защитные газы, прожаренные флюсы).

Влияние напряжений на образование трещин зависит от жесткости свар-ной конструкции, которая связана с толщиной сварочных элементов. Это необ-ходимо учитывать при выборе методов предотвращения образования холодных трещин.

Одним из наиболее надежных средств предотвращения возникновения холодных трещин есть сопутствующий местный или общий подогрев изделия. Подогрев уменьшает разность температур металла в зоне сварки, вследствие чего пики этих напряжений в околошовных участках металла сглаживаются, и предотвращает превращение аустенита в мартенсит. Повышение температуры металла оказывает содействие увеличению диффузионной подвижности во-дорода и удалению его со сварного соединения, а также повышает пластич-ность и деформационную способность металла. Однако при сварке теплостой-ких сталей необходимо ограничивать не только нижний, но и верхний предел температур подогрева, так как при распаде аустенита в высокотемпературной области образуется грубая феритно-перлитная структура со сниженной гра-ницей длительной прочности и низкой ударной вязкостью.

В некоторых случаях необходимая выдержка сварных соединений после окончания сварки при 150 ... 200°С на протяжении нескольких часов для за-вершения превращения остаточного аустенита и эвакуации водорода.

Термическая обработка сталей в состоянии поставки (нормализация или закалка с последующим отпуском) усложняет сварку в связи с возникновением в зонах термического влияния участков разупрочнения, нагретых до темпера-тур Ас3 или температуры отпуска стали. Разупрочнение металла околошовной зоны можно устранить нормализацией с последующим отпуском. Однако мест-ная высокотемпературная термическая обработка сварных соединений приво-дит к разупрочнению близлежащих участков металла, а термическая обработка всей сварной конструкции часто затруднена.

При сварке сталей плавлением в металле сварного соединения происхо-дит ряд процессов: нагрев, плавление, кристаллизация, фазовые преобразова-ния, структурные изменения, упругая и пластическая деформация, диффузия элементов и др. Эти процессы приводят к получению сварного соединения, в той или иной степени отличающегося от основного металла по механическим свойствам, химическому составу, структуре, по сопротивляемости хрупкому разрушению, коррозийной стойкости и другим свойствам.

Под свариваемостью обычно понимают сопротивляемость металла шва и околошовной зоны образованию трещин и степень соответствия свойств свар- ных соединений свойствам основного металла. Наиболее сложной задачам при сварке среднелегированных теплостойких сталей является обеспечение отсут- ствия холодных трещин в сварных соединениях. Под холодными трещинами принято понимать трещины, которые образовываются у сварных соединениях при температуре ниже 200 °С как в процессе сварки, так и на протяжении не-которого времени после сварки.

Сформулировано условие отсутствия холодных трещин при сварке. Холодные трещины сварных соединений отсутствуют, если

Vохл ≤ Vд , (20)

где Vохл— скорость охлаждения металла шва или ЗТВ в интервале температур минимальной устойчивости аустенита, °/с;

Vд— допустимая скорость охлаждения, °/с.

Скорость охлаждения при сварке определяет структуру металла зоны тер-мического влияния и шва и поэтому оказывает большое влияние на сопротивля-емость их образованию холодных трещин. Допустимая скорость охлаждения устанавливается по данным сварки жестких проб, наилучшим образом воспро-изводящих тип соединений и уровень напряжений в данной сварной конструк-ции. Во многих случаях условие (20) обеспечивает отсутствие холодных тре-щин в сварных соединениях. Однако к настоящему времени накопились экспе-риментальные данные, которые показывают, что скорость охлаждения при сварке не является единственным фактором, определяющим сопротивляемость металла шва и ЗТВ образованию холодных трещин.

На образование холодных трещин при сварке легированных сталей оказывают влияние три фактора: структурный, водородный и силовой. Однако это не все факторы, влияющие на образование холодных трещин при сварке. Как показывает многолетний опыт по сварке реальных конструкций, на сопротивляемость образованию холодных трещин большое влияние оказывают температурный и масштабный факторы.

До настоящего времени температуру подогрева рассматривали только как один из способов изменения скорости охлаждения при сварке. Однако она ока-зывает значительно большее влияние на сопротивляемость сварных соединений образованию холодных трещин и ее нужно рассматривать как самостоятельный фактор.

Не всегда учитывается масштабный фактор, в основном зависящий от толщины свариваемых элементов, которая при сварке теплоустойчивых сталей может изменяться от 2 до 200 мм.

Таким образом, на сопротивляемость сварных соединений образованию холодных трещин оказывают влияние пять факторов: структурный, водород-ный, силовой, температурный и масштабный. В условиях сварки все эти пять факторов действуют одновременно. Исследования по проблеме холодных тре-щин продолжаются и у нас в стране, и за рубежом, так как многие аспекты этой проблемы еще недостаточно выяснены.

УСЛОВИЯ ЗАРОЖДЕНИЯ И РАСПРОСТРАНЕНИЯ ХОЛОДНЫХ ТРЕЩИН

Многочисленные практические наблюдения показывают, что холодные трещины в сварных соединениях по своему характеру являются хрупкими раз-рушениями. Как правило, в районе холодных трещин не наблюдается заметной пластической деформации. Иногда в момент образования холодных трещин на-блюдается характерный звук (треск) лопнувшего металла.

Хрупкое разрушение имеет ряд принципиальных отличий от других ви-дов разрушений металлов, таких как вязкое разрушение, разрушение от устало-сти, коррозионное растрескивание и др.

При оценке сопротивляемости стали хрупкому разрушению принято раз-дельно оценивать сопротивляемость зарождению трещины и сопротивляе-мость ее распространению. Принято считать, что зарождение хрупкой трещины произойдет тогда, когда в каком-то отдельном волокне металла после некоторой пластической деформации максимальные нормальные напряжения достигнут сопротивления отрыву т. е.

.

В дальнейшем было показано, что очаги хрупкого разрушения возникают в кристалле в процессе нагружения за счет пластической деформации. В резу-льтате пластической деформации в определенных местах происходит скопле-ние дислокаций, что и приводит к эффектам концентрации напряжений. Меха-низм образования дефектов пластической деформации в поликристаллах может быть различным.

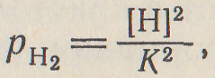

В процессе пластической деформации напряжения в вершине дефекта пластической деформации увеличиваются. Когда эти напряжения достигнут сопротивления отрыву, тогда и зарождается хрупкая трещина. Холодные тре-щины наиболее вероятно зарождаются по границам зерен. Водород, находя-щийся в металле шва и ЗТВ, увеличивает склонность сварных соединений к образованию холодных трещин. Образование трещин-флокенов под действием водорода можно объяснить следующим образом. Непосредственно после сварки водород в металле шва находится в виде пересыщенного твердого раствора. Растворимость водорода при комнатной температуре является весьма низкой, а диффузионная подвижность его является весьма высокой. Поэтому растворенный (диффузионный) водород стремится выделиться в различные ми-кропустоты, образуя там молекулярный водород. При этом соотношение между давлением молекулярного водорода в порах и концентрацией водорода в твердом растворе определяется законом Сивертса

где К — растворимость водорода в стали при давлении молекулярного водорода в газовой фазе 0,0981 МПа (1 ат), см3/Ю0 г.

Водород, находящийся в металле сварных соединений, оказывает слож-ное действие: диффузионный водород вызывает хрупкость металла, а молеку-лярный водород создает дополнительные напряжения за счет давления его в микропорах. В процессе сварки вследствие кратковременности процесса и в первые минуты после сварки давление молекулярного водорода в микропорах невелико. Однако в течение некоторого времени после сварки происходит пере-распределение водорода. Давление молекулярного водорода в микропорах и де-фектах пластической деформации повышается. А диффузионный водород пере-мещается в зоны металла, где имеются растягивающие напряжения, так как там растворимость водорода выше. Напряжения, вызываемые давлением молеку-лярного водорода, суммируются со сварочными напряжениями. А увеличение диффузионного водорода приводит к снижению сопротивления отрыву. Когда в местах концентрации напряжений суммарные напряжения достигнут сопротив-ления отрыву, сниженного под действием диффузионного водорода, тогда и об-разуется (зарождается) трещина.

Дата добавления: 2017-05-02; просмотров: 1993;