Сварные соединения, не подвергающиеся термообработке после сварки

Большие скорости кристаллизации и остывания металла шва позволяют при соответствующем легировании и подборе режима сварки обеспечить его равнопрочность с основным металлом для среднелегированных сталей с вре-менным сопротивлением до 1000МПа. При этом пластичность и вязкость ме-талла шва остаются достаточно высокими. Столь высокие свойства достига-ются при условии улучшения не только первичной, но и вторичной структуры металла шва и предупреждения перегрева и разупрочнения в процессе сварки металла околошовной зоны.

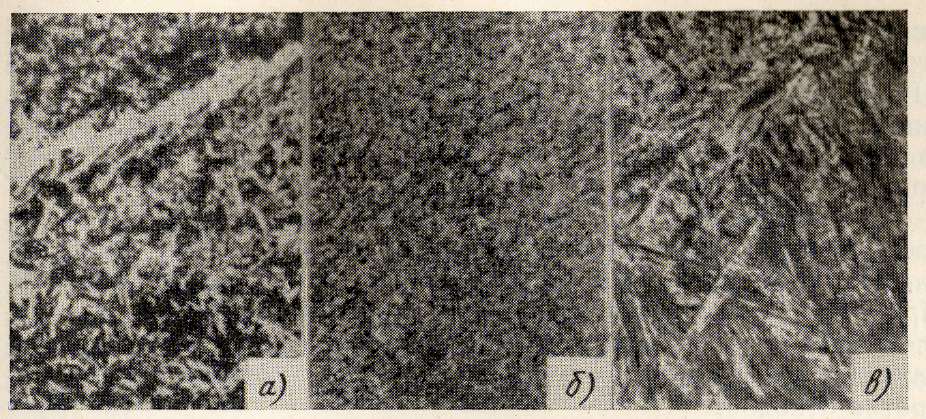

Вторичную структуру металла шва можно измельчить в процессе сварки и получить при этом оптимальные механические свойства при условии приме-нения таких термических циклов сварки, при которых распад переохлажден-ного аустепита произойдет преимущественно в нижней части температурного интервала ферритно-перлитного превращения. В этой области образуется мел-козернистая ферритная матрица, в которую вкраплены весьма мелкодисперс-ные продукты перлитно-бейнитного превращения (рис. 10-17, а). При этом важно предупредить образование крупных участков избыточного феррита (рис. 10-17, б), снижающих прочность и особенно ударную вязкость металла шва при низких температурах.

Рис. 10-17. Микроструктура металла шва при сварке среднелегированных сталей (без термообработки) при недостаточных (а), оптимальных (б) и чрез-мерных (в) содержаниях углерода и легирующих элементов, и оптимальных скоростях охлаждения соединений; X 110

Для достижения этого необходимо увеличить в определенных пределах скорость охлаждения шва и повысить содержание в нем углерода и стабилизи-рующих аустенит легирующих элементов. Эти пределы определяются тем, что-бы не допустить смещения превращения аустенита в шве в мартенситную об-ласть. Швы с большим количеством мартенсита (рис. 10-17, в) в сварных кон-струкциях недопустимы из-за низких пластичности и вязкости. Кроме того, ве-сьма трудно предупредить образование холодных трещин в таких швах.

Для повышения производительности при многослойной сварке соедине-ний, не подвергающихся последующей термообработке, следует рекомендовать многодуговую сварку раздвинутыми дугами. При этом наряду с повышением производительности и сохранением всех преимуществ многослойной сварки в отношении качества металла шва достигается высокая стойкость сварных сое-динений против отколов.

При сварке особо ответственных конструкций, не подвергающихся пос-ледующей термообработке, в тех случаях, когда равнопрочность не является обязательным условием, используют сварочную проволоку с высоким содер-жанием легирующих элементов, обеспечивающих получение металла шва с аустенитной структурой и с временным сопротивлением до 550МПа. Обладая гранецентрированной решеткой, металл шва с аустенитной структурой отлича-ется высокой пластичностью и вязкостью даже при грубой литой структуре. Он не теряет этих свойств ни при низких температурах, ни при ударном приложе-нии нагрузки. Сварные соединения с аустенитными швами применяют в самых ответственных и тяжелонагруженных конструкциях. Весьма ценным их свойством является высокая стойкость против образования трещин в околошовной зоне.

Для сварки среднелегированных сталей используют сварочную проволо-ку аустенитного класса Св-07Х25Н13 или Св-08Х20Н9Г7Т. Повышают долю электродного металла в металле шва путем применения постоянного тока пря-мой полярности, трехфазной сварки и других приемов. При этих условиях можно со сравнительно высокой производительностью сваривать соединения аустенитным швом, не опасаясь разбавления аустенитного металла шва ос-новным металлом и снижения его стойкости против образования кристалли-зационных трещин, что имеет место при применении проволоки с более высо-ким содержанием легирующих элементов.

К недостаткам сваркисреднелегированных сталей аустенитной сварочной проволокой кроме пониженной прочности металла шва следует отнести высо-кую стоимость проволоки и возможность возникновения отрывов по зоне сплавления.

Дата добавления: 2017-05-02; просмотров: 1772;