Сварка в защитных газах.

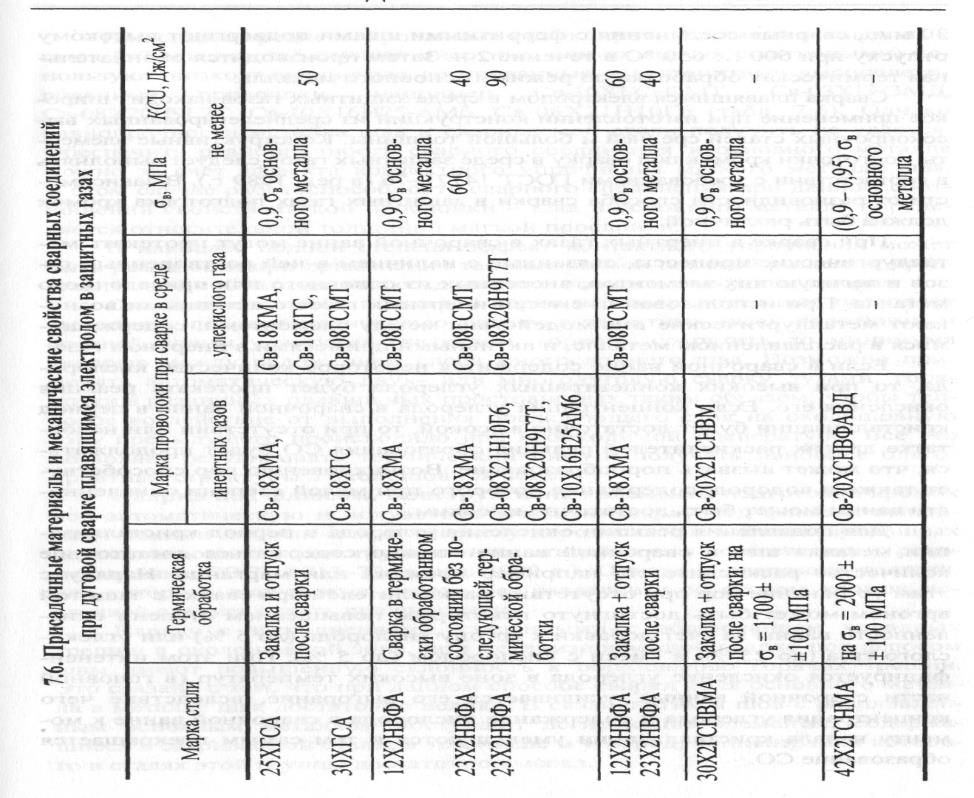

Высокое качество сварных соединений толщиной 3 ... 5 мм достигается при аргонодуговой сварке неплавящимся электродом. При выборе присадочно-го материала (электродной проволоки) для дуговой сварки в среде защитных газов следует руководствоваться табл. 7.6. Первый слой выполняют без присад-ки с полным проваром кромок стыка и обратным валиком, второй - с попереч-ными низкочастотными колебаниями электрода и механической подачей приса-дочной проволоки. Возможен и третий слой с поперечными колебаниями элек-трода без присадочной проволоки со стороны обратного формирования на не-большом режиме для обеспечения плавного перехода от шва к основному ме-таллу.

Для увеличения проплавляющей способности дуги при аргонодуговой сварке сталей применяют активирующие флюсы (АФ). Применение АФ повы-шает проплавляющую способность дуги, что обеспечивает возможность исклю-чения разделки кромок при толщинах 8 ... 10 мм. Для сварки сталей применяют флюс, представляющий собой смесь компонентов (SiO2, NaF, ТiO2, Ti, Сг2О3). Сварка с АФ эффективна при механизированных способах для получения рав-номерной глубины проплавления. Неплавящийся электрод при сварке с АФ вы-бирают из наиболее стойких в эксплуатации марок активированного вольфра-ма. Сочетают применение АФ с поперечными низкочастотными колебаниями электрода при выполнении поверхностных слоев шва для обеспечения плавно-го перехода от шва к основному металлу. После сварки, не позднее чем через30 мин, сварные соединения с ферритными швами подвергают высокому отпуску при 600 ... 650 °С в течение 2 ч. Затем производится окончательная термическая обработка по режиму основного металла.

Сварка плавящимся электродом в среде защитных газов находит широкое применение при изготовлении конструкций из среднелегированных высокопро-чных сталей средней и большой толщины. Конструктивные элементы подготов-ки кромок под сварку в среде защитных газов следует выполнять в соответст-вии с требованиями ГОСТ 14771-76 (в ред. 1989 г.). В зависимости от разно-видности способа сварки в защитных газах подготовка кромок должна быть различной.

При сварке в инертных газах в сварочной ванне могут протекать метал-лургические процессы, связанные с наличием в ней растворенных газов и ле-гирующих элементов, внесенных из основного или присадочного металла. При использовании смесей инертных газов с активными возникают металлургичес-кие взаимодействия между элементами, содержащимися в расплавленном ме-талле, и активными примесями в инертном газе.

Если в сварочной ванне содержится некоторое количество кислорода, то при высоких концентрациях углерода будет протекать реакция окисления его. Если концентрация углерода в сварочной ванне в период кристаллизации будет достаточно высокой, то при отсутствии или недостатке других раскислителей реакция образования СО будет продолжаться, что может вызвать порообразо-

вание. Возникновению пор способствует также и водород, содержание которо-

го при малой степени окисленности ванны может быть достаточно высоким.

Для подавления реакции окисления углерода в период кристаллизации металла шва в сварочной ванне должно содержаться достаточное количество раскислителей, например, кремния или марганца. Наряду с этим устранение пор при отсутствии раскислителей при сварке с защитой аргоном может быть достигнуто некоторым повышением степени окис-ленности ванны за счет добавки к аргону кислорода (до 5 %) или углекислого газа (до 25 %) в смеси с кислородом (до 5 %). При этом интенсифицируется окисление углерода в зоне высоких температур (в головной части сварочной ванны), усиливается его выгорание, вследствие чего концентрация углерода и содержание кислорода в сварочной ванне к моменту начала кристаллизации уменьшаются и тем самым прекращается образование СО.

При сварке среднелегированных высокопрочных сталей в защитных газах (в большинстве случаев инертных или их смесях с активными) используют низ-коуглеродистые легированные и аустенитные высоколегированные проволоки, например Св-10ХГСН2МТ, Св-ОЗХГНЗМД, Св-08Х20Н9Г7Т,

Св-10Х16Н25АМ6, Св-08Х21Н10Г6 (табл. 7.6).

Однако равнопрочности металла шва и свариваемой стали получить не удается. Обеспечить равнопрочность сварного соединения и основного металла можно за счет эффекта контактного упрочнения мягкого металла шва. В этом случае работоспособность сварного соединения при данном соотношении свойств мягкой прослойки - шва и основного металла определяется относите-льной толщиной мягкой прослойки.

В наиболее полной степени эффект контактного упрочнения может быть реализован при применении так называемой щелевой разделки, представляю-щей собой стыковые соединения с относительно узким зазором.

Отсутствие толстой шлаковой корки на поверхности шва позволяет вы-полнять полуавтоматическую сварку в защитных газах короткими и средней длины участками (каскадом, горкой), сократить до минимума перерыв между наложением слоев многослойного шва. Возможно применять автоматическую двух- или многодуговую сварку дугами, горящими в различных плавильных пространствах таким образом, чтобы тепловое воздействие от выполнения пос-ледующего слоя на околошовную зону предыдущего происходило при необ-ходимой температуре. Все это позволяет регулировать термический цикл и по-лучать наиболее благоприятные структуры в околошовной зоне.

Сварка под флюсом.

Конструктивные элементы подготовки кромок под автоматическую и по-луавтоматическую сварку под флюсом выполняют такими же, как и при сварке углеродистых и низколегированных незакаливающихся конструкционных ста-лей, т.е. в соответствии с рекомендациями ГОСТ 8713-79 (в ред. 1990 г.). Одна-ко в диапазоне толщин, для которого допускается сварка без разделки и со ско-сом кромок последней следует отдать предпочтение. Наряду с затруднениями, связанными с образованием холодных трещин в околошовной зоне, при меха-низированной сварке под флюсом швы имеют повышенную склонность к об-разованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика. В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содер-жащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока.

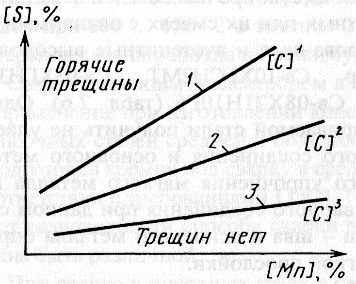

Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлено на рис. 7.7.

Линия 1 служит границей раздела составов с низким содержанием угле-рода [С]1, при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [C]J такой границей будет линия 3, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при кото-рых доля основного металла в шве будет минимальной.

Рисунок 7.7– Влияние содержания углерода, серы и марганца в металлешва на склонность к образованию горячих трещин (схема):

[С]3>[С]2>[С]'

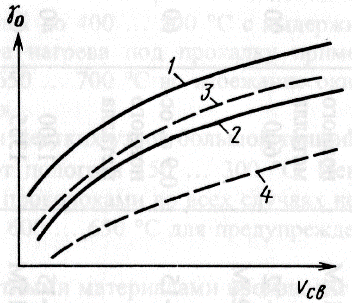

На рис. 7.8 показано влияние сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия  0 растет с увели-чением тока и скорости сварки. Для уменьшения у0 сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения

0 растет с увели-чением тока и скорости сварки. Для уменьшения у0 сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения  0 следует отдавать предпочтение разделке кромок под сварку. При использова-нии для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом; получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обе-спечиваться повышением доли основного металла в шве.

0 следует отдавать предпочтение разделке кромок под сварку. При использова-нии для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом; получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обе-спечиваться повышением доли основного металла в шве.

Рисунок 7.8 – Влияние различных условий проведения механизированной

сварки встык под флюсом на долю участия основного металла в шве (у0):

1 и 2 - соединения без разделки кромок; 3 и 4– соединения с разделкой кро-мок;1 и 3- сварка при больших силах тока;2 и 4 - сварка при малых силах тока

Флюс выбирают в зависимости от марки электродной проволоки. При ис-пользовании низкоуглеродистой проволоки или низколегированной, не содер-жащей достаточного количества элементов - раскислителей, сварку выполняют под кислыми высоко- или среднемарганцовистыми флюсами (в зависимости от состава свариваемой стали). При использовании низколегированных проволок, содержащих элементы - раскислители в достаточном количестве, лучшие резу-льтаты (по механическим свойствам металла шва) обеспечивает применение низкокремнистых, низкомарганцовистых флюсов.

Сварку среднелегированных высокопрочных сталей аустенитной свароч-ной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т выполняют только под слабо окислительными или безокислительными основными флюсами, пред-назначенными для сварки высоколегированных хромоникелевых сталей. При этом режимы сварки должны обеспечивать требуемые размеры и форму швов и минимально возможное проплавление основного металла. С этой целью в не-которых случаях применяют сварку трехфазной дугой под плавлеными или ке-рамическими основными флюсами.

Подкладные кольца и замковые соединения для сталей, например 30ХГСНА, не применяют, так как они снижают надежность изделия в эксплуа-тации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой.

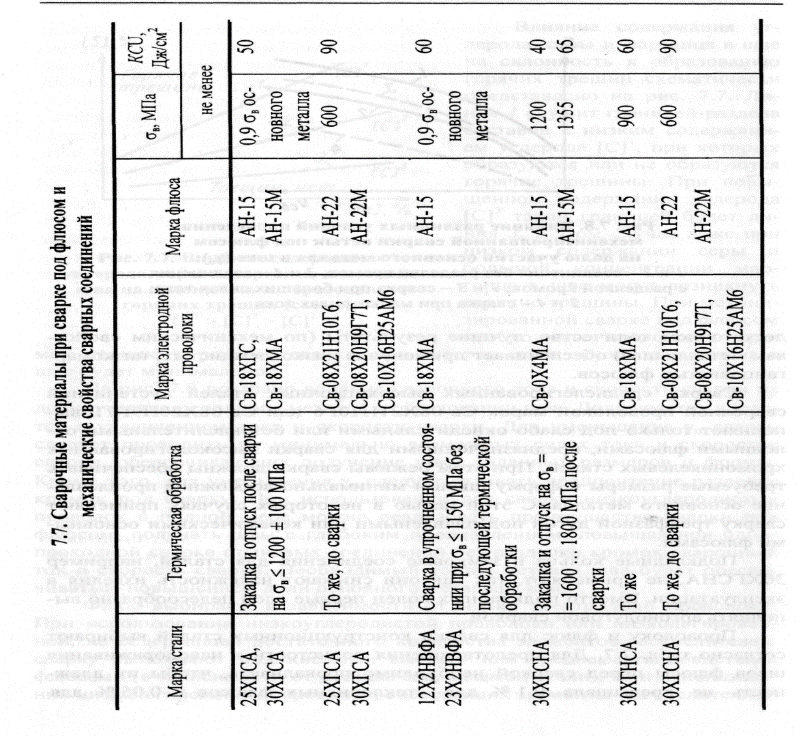

Проволоку и флюс для сварки конструкционных сталей выбирают соглас-но табл. 7.7.

Для предотвращения пористости и наводораживания швов флюсы перед сваркой необходимо прокаливать, чтобы их влажность не превышала 0,1% для стекловидных флюсов и 0,05% для пемзовидных. Это достигается нагревом стекловидных флюсов до 350...400 °С, а пемзовидных до 400 ... 500°С с выдержкой 2 ... 3 ч. Максимальная температура нагрева под прокалку приме-няемых флюсов не должна превышать 650 ... 700 °С во избежание окисления компонентов флюса и его спекания.

В случае сварки жестких узлов большой толщины ферритными проволо-ками применяют подогрев 150 ... 300°С. Непосредственно после сварки феррит-ными проволоками во всех случаях необходим общий или местный отпуск при 600 ... 650°С для предупреждения образования холодных трещин.

Сварку аустенитными материалами производят без предварительного по-догрева и последующей термообработки соединений.

Дата добавления: 2017-05-02; просмотров: 2010;