Влияние хладноломкости.

Повышение температуры подогрева при сварке может перевести металл шва и ЗТВ из хрупкого состояния в вязкое.

В табл. 15 приведенные значения критической температуры хрупкости tк(50) для металла шва и металла, имитирующего разные участки ЗТВ для неко-торых сталей. При имитировании участков перегрева и оплавления скорость ох-лаждения заготовок при 650...550°С составляла 3,6/°С. За критическую темпе-ратуру хрупкости tк(50) принималась температура, при которой в изломе образ-цов Шарпи при статическом изгибе наблюдается в среднем 50 % волокнистой составляющей с 3...5 испытанных образцов

При этом на одном образце допускается снижение волокнистой составля-ющей до 30%. Из данных табл.15 видно, что критическая температура хрупко-сти металла шва и ЗТВ этих сталей лежит от -10 до 150°С и для большинства теплостойких сталей лежит на 20...130 °С выше комнатной температуры. Поэ-тому при охлаждении сварных соединений теплостойких сталей к комнатной температуре металл шва и 3TВ перейдет из вязкого состояния в квазихрупкое или в хрупкое и, наоборот, при подогреве этих сварных соединений до 80...150 °С металл шва и ЗТВ перейдет в вязкое состояние. Или, иначе говоря, при сварке с подогревом до температуры, равной критической температуре хруп-кости, металл шва и ЗТВ сталей будут находиться в вязком состоянии в про-цессе сварки. Наличие высокой критической температуры хрупкости металла шва и ЗТВ может привести к образованию холодных трещин у сварных соеди-нений и без охлаждения их до отрицательных температур.

Рассмотрим это на примере сварки стали 12Х1МФ. Если использоиать термокинетическую диаграмму превращения аустенита для стали 12Х1МФ, то при скорости охлаждения от 0,8 до 28 °/С превращение аустенита в продукты распада заканчивается при 370—400°С (рис.26). При дальнейшем охлаждении от 370—400 °С до комнатной температуры фазовых превращений не наблюда-ется.

Представляется весьма интересным определить, как будет изменяться со-противляемость металла ЗТВ зарождению и распространению холодных тре-щин в интервале температур от350°С до комнатной. Для имитации свойств участка перегрева ЗТВ заготовки из стали 12Х1МФ обрабатывались ТЦС до температуры 1400—1500 °С, а затем охлаждались на воздухе. Для имитации участка оплавления ЗТВ заготовки наплавлялись аргонодуговой сваркой с ис-пользованием присадки из стали 12Х1МФ а затем охлаждались на воздухе. Для температур 20, 100, 300 и 350°С работу распространения трещины АР.т опреде-ляли на образцах с усталостной трещиной.

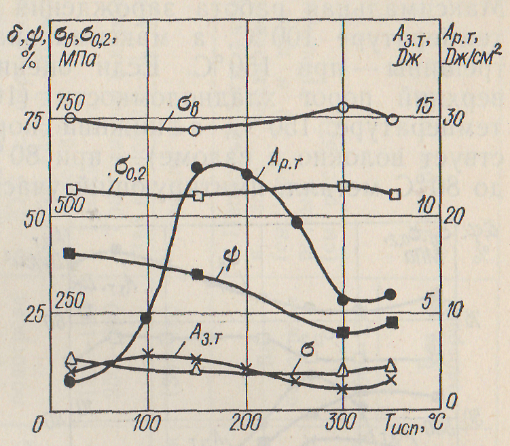

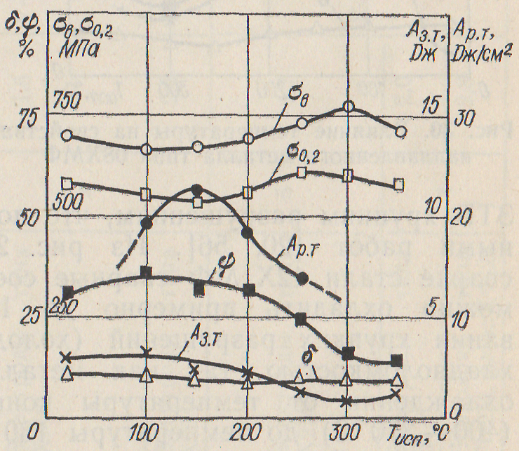

Как видно из рис. 28—29, сопротивляемость металла участков перегрева и оплавления ЗТВ хрупким разрушениям изменяется по кривой с максимумом. При комнатной температуре металл, имитирующий участки перегрева и оп-лавления ЗТВ,

Рисунок 28 – Влияние температуры на свойства участка перегрева ЗТВ стали 12Х1МФ

Рисунок 29 – Влияние температуры на свойства участка оплавления ЗТВ стали 12Х1МФ

Таким образом, для металла шва и наплавленного металла и для участков перегрева и оплавления ЗТВ низкоуглеродистых среднегированных сталей с повышением температуры наблюдается повышение сопротивляемости хрупким разрушениям. Наиболее высокая сопротивляемость хрупким разрушениям наб-людается при переходе металла в полностью вязкое состояние. При переходе из хрупкого состояния в вязкое работа распространения трещины Ар.т для метал-ла шва и ЗТВ повышается в 10...30 раз. Повышается также работа зарождения трещины и других пластических характеристик металла.

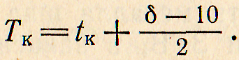

На основании выполненных исследований можно сформулировать общий вывод для определения минимальной температуры сопутствующего подогрева Т под..мин. Для предотвращения возможного образования холодных трещин по механизму хладноломкости металл шва и ЗТВ должны находиться в вязком состоянии и температура, до которой можно охлаждать сварное соединение в процессе сварки и на протяжении некоторого времени после сварки, должна быть равной критической температуре хрупкости Тк самой хрупкой зоны свар-ного соединения, определенной с учетом толщины и с некоторым запасом,

где  - температурный коэффициент запаса.

- температурный коэффициент запаса.

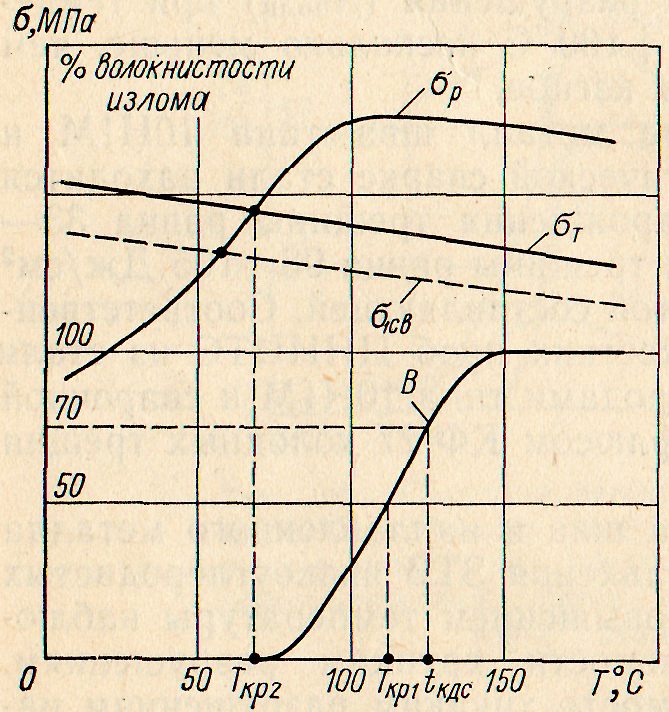

Для больших толщин температурный коэффициент запаса можно при-нять равным 20...40 °С. На рис. 40 приведена схема зависимости предела теку-чести (  т), среднего разрушающего напряжения

т), среднего разрушающего напряжения  р и процента волокнистости излома (В) от температуры при наличии концентратора напряжений.

р и процента волокнистости излома (В) от температуры при наличии концентратора напряжений.

Рисунок 40 - Схема зависимости предела текучести  т, среднего разрушающего напряжения

т, среднего разрушающего напряжения  р и процента волокнистости излома В от температуры

р и процента волокнистости излома В от температуры

Дополнительно на этой схеме показано изменение сварочных напряжений с изменением температуры. Изменение степени волокнистости излома на ука-занной схеме приведено для участка перегрева ЗТВ стали 12Х1МФ при ско-рости охлаждения 3,6°С. Первая критическая температура хрупкости TKP1 отвечает температуре, при которой в изломе содержится 50 % волокнистой составляющей. Вторая критическая температура хрупкости ТКР2 отвечает тем-пературе, при которой разрушающее напряжение  р равняется пределу теку-чести

р равняется пределу теку-чести  т. Выше ТКР1 металл находится в вязком состоянии и разрушения про-исходит вязко, ниже Ткр2 разрушение хрупкое, между ТКР1и Ткр2 разрушение квазихрупкое.

т. Выше ТКР1 металл находится в вязком состоянии и разрушения про-исходит вязко, ниже Ткр2 разрушение хрупкое, между ТКР1и Ткр2 разрушение квазихрупкое.

Как видно из рис. 40, в процессе охлаждения при переходе металла из вязкого состояния в хрупкое среднее разрушающее напряжение достигает пре-дела текучести и при дальнейшем снижении температуры еще больше снижа-ется. В тех местах сварного соединения, где сварочные напряжения достигнут среднего разрушающего напряжения, возникнут холодные (хрупкие) трещины. Когда металл находится в вязком состоянии выше критической температуры хрупкости Ткр1 среднее разрушающее напряженнее находится выше предела те-кучести и хрупкое разрушение маловероятно. Эта схема наглядно показывает, что при сварке теплостойких сталей при наличии концентраторов напряжений вполне возможно образование холодных трещин по механизму хладнолом-кости.

Критическую температуру хрупкости верхнего порога хладноломкости можно также определять не по виду излома, а по величине работы распростра-нения трещины. Опыт исследований по хрупкому разрушению сталей показы-вает, что при величине работы распространения трещины 20 Дж/см2 и больше обеспечивается достаточная сопротивляемость сталей хрупкому разрушению. Критическая температура хрупкости зависит от масштабного фактора. Наибо-льшее влияние на величину критической температуры хрупкости оказывает толщина испытанных образцов. С увеличением толщины критическая темпе-ратура хрупкости повышается. Поэтому минимальная температура сопутству-ющего подогрева зависит от толщины свариваемых элементов.

Для толщин от 10 до 80 мм для определения критической температуры хрупкости верхнего порога хладноломкости Тк (100% волокна) пользуются следующей зависимостью

где tK - критическая температура хрупкости, определенная на образцах толщиной 10 мм для самой хрупкой зоны сварного соединения по волокнистой составляющей в изломе, равной 50%, или по работе распространения трещины, равной 20 Дж/см2;

𝛅 - толщина свариваемых элементов, мм.

Из этого выражения видно, что при увеличении толщины на 2 мм крити-ческая температура хрупкости увеличивается на один градус. Ширина зоны термического влияния для ручной и автоматической сварки под флюсом на обычных режимах составляет 3...8 мм. Ширину зоны термического влияния при определении ее критической температуры хрупкости можно рассматривать как толщину испытываемых образцов. Поэтому можно допустить, что критическая температура хрупкости, определенная на образцах Шарпи толщиной 10 мм при имитировании разных участков ЗТВ, отвечает, с некоторым запасом, критичес-кой температуре хрупкости металла в зоне термического влияния реальных сварных соединений толщиной более 10мм.

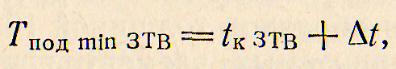

Для толщин свариваемых элементов больше 10 мм минимальную темпе- ратуру сопутствующего подогрева можно рекомендовать определять следую-щим способом. Сначала необходимо определять минимальную температуру по-догрева для самого хрупкого участка зоны термического влияния по следую-щей зависимости:

(39)

(39)

где tкзтв - критическая температура хрупкости, определенная для самого хрупкого участка ЗТВ на образцах толщиной 10 мм по волокнистой составляющей в изломе, равной 50%, или по работе распространения трещины, равной 20 Дж/см2.

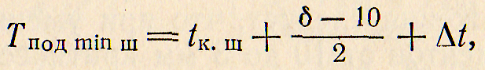

Потом выполняется определение минимальной температуры сопутствую-щего подогрева для металла шва толщиной 𝛅 по следующей зависимости:

(40)

(40)

где t K. ш - критическая температура хрупкости, определенная для метал-ла шва на образцах толщиной 10 мм по 50 % волокнистой составляющей в из-ломе шва или по работе распространения трещины, равной 20 Дж/см2.

Для сварки выбирается большее значение минимальной температуры со-путствующего подогрева, полученной по формулам (39) и (40). Иными слова-ми, минимальную температуру сопутствующего подогрева можно принять рав-ной критической температуре хрупкости верхнего порога холодноламкости Тк, определенной для сварного соединения с учетом толщины.

Дата добавления: 2017-05-02; просмотров: 1850;