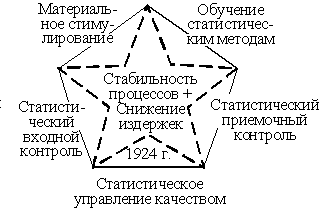

Второй этап – «вторая звезда»

Девиз (философия системы) - Качество- как соответствие стандартам и стабильности продукции

Второй этап характеризуется развитием статистических методов управления качеством. В этот период в математике широкую известность получили работы в области теории вероятности и математической статистики. Эти методы были применены в области управления качеством в первую очередь американскими , а затем японскими учеными. Большой вклад внесли работы Р.Л. Джонс, В. Шехарт, Г. Додж, Г. Роминг,ДемингаД. Джурана, Исикавы и др.

Составляющие такой системы состоят из

а) Мотивирующие факторы, побуждающие к качественной работе, организация производства:

· введение материальной и моральной мотивации к качественному труду.

· введение должности инженер по качеству, задачей которого является анализ причин дефектов, статистическая обработка результатов анализа, выдача рекомендаций по улучшению качества.

· появление подразделений на предприятии, отвечающих за качество выпускаемой продукции

б) Формы обучения персонала предприятия:

· профессиональное обучение рабочим и инженерным специальностям,

· дополнительное профессиональное обучение специалистов статистическим методам сбора обработки и анализа показателей качества продукции,

в) Принципы взаимоотношений с внешними поставщиками материалов и комплектующего оборудования

· входной контроль комплектующих и материалов на соответствие технических условий

г) Принципы взаимоотношений с потребителями продукции предприятия

· выходной контроль и испытания продукции на соответствие технической документации с использованием статистических методов.

· исследование причин дефектов на основе изучения производственных процессов и их корректировка.

Статистические подходы к качеству можно проиллюстрировать на примере известно « Цикла В. Шехарта PDCA (“Plan - Do - Check - Act”: “Планировать - Выполнять - Контролировать - Действовать”), впервые примененного в телефонной компании Белла (США) в 30-х годах. Суть данного цикла сводится к следующим положениям:

1Провести статистические исследования причин брака и найти решение по устранению брака,

2Произвести опытное внедрение найденного решения на отдельном участке производства с выполнение контроля результатов

3В случае получения положительного результата, внедрить найденное решение на других участках производства

4Производить вышеуказанные исследования на всем протяжении функционирования фирмы.

В.Э. Деминг (W. Edwards Deming) расширил область применения цикла Шехарта и статистических методологий управления производством на сферу продаж и оказания услуг. В это время им были сформулированы знаменитые "Четырнадцать принципов" управления качеством. Эти принципы содержали в себе следующие положения:

1 Постоянно совершенствуйте товары или услуги.

2. Примите новую философию: откажитесь от низкого качества во всем.

3. Откажитесь от массового контроля.

4. Откажитесь от партнерских отношений, основанных только на цене продукции: установите долгосрочные партнерские отношения; уменьшите количество поставщиков.

5. Постоянно совершенствуйте систему производства и обслуживания.

6. Установите на предприятии современное оборудование.

7. Внедрите современные методы руководства: функции руководства должны быть смещены от контроля количественных показателей к качественным.

8. Устраните страх: способствуйте тому, чтобы сотрудники высказывались открыто.

9. Устраните барьеры между подразделениями предприятия.

10. Откажитесь от лозунгов, транспарантов и наставлений для рабочих.

11. Откажитесь от количественных оценок работы.

12. Поддерживайте чувство профессиональной гордости в сотрудниках.

13. Внедрите на предприятии систему образования и самосовершенствования сотрудников.

14. Принимайте любую работу, полезную для осуществления изменений

Если можно говорить о недостатках статистических методов управления качеством, то главным является незаинтересованность всего коллектива предприятия в выпуске качественной конечной сложной продукции. За качество отвечает отдел контроля качества предприятия.

Статистические методы признаются важным условием рентабельного управления качеством. Методы, основанные на статистическом подходе, используются на всех этапах жизненного цикла изделий и наиболее часто применяются следующие:

- гистограммы;

- временные ряды;

- диаграммы Парето;

- причинно-следственные диаграммы;

- контрольные листки;

- контрольные карты;

- диаграммы рассеяния.

Эти методы получили название «Семь инструментов качества»

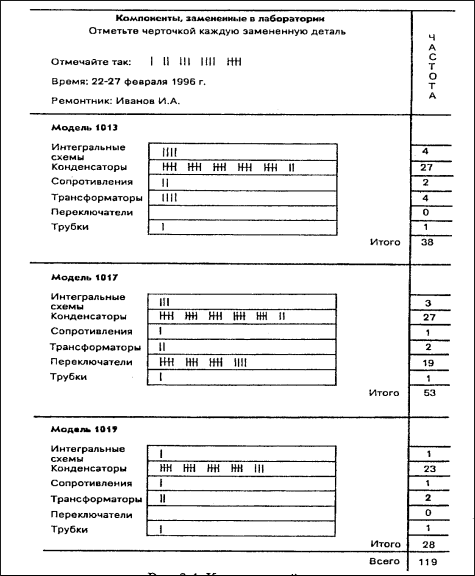

Контрольный листок (или лист) — это инструмент для сбора данных и автоматического их упорядочения для облегчения дальнейшего использования собранной информации.

Обычно контрольный листок представляет собой бумажный бланк, на котором заранее напечатаны контролируемые параметры, согласно которым можно заносить в листок данные с помощью пометок или простых символов. Он позволяет автоматически упорядочить данные без их последующего переписывания. Таким образом, контрольный листок — хорошее средство регистрации данных.

При заполнении контрольного листка оператор- счетчик фиксирует количество случаев выхода контролируемого параметра за допустимые пределы. Для удобства счета отметки делаются в виде косых линий, а на пятый случай они перечеркиваются в другом направлении

//// , т.е. фиксируемые случаи группируются по пять.

На рис. 2 приведен пример контрольного листка, применяемый для фиксирования отказавших деталей в телевизорах

ТаблицаА. Таблица отказов

| Зафиксированные причины отказов по всем моделям | Число отказов |

| Интегральные схемы | |

| Конденсаторы | |

| Сопротивления | |

| Трансформаторы | |

| Переключатели | |

| Трубки | |

| Итого |

Этап 5. Таблица Б. Таблица ранжирования признаков отказов в порядке их убывания

| По всем моделям | Число отказов | Процент от общего числа отказов | Коммулятивное число отказов | Коммулятивный % отказов |

| Конденсаторы | 65,2 | 65,2 | ||

| Переключатели | 15,3 | 80,5 | ||

| Трансформаторы | 6,8 | 87,3 | ||

| Интегральные схемы | 6,8 | 94,1 | ||

| Сопротивления | 3,4 | 97,5 | ||

| Трубки | 2,5 | |||

| Итого |

Диаграмма Парето

| Конденсаторы | Переключатели | Трансформаторы | Интегральные схемы | Сопротивления | Трубки | ||||

Анализ диаграммы Парето:

Зона А --- Конденсаторы и Переключатели 80,5 % - основные причины брака

Зона В --- Трансформаторы и Интегральные схемы 13,6 % несущественно

Зона С ---Сопротивления и Трубки – прочее - несущественно

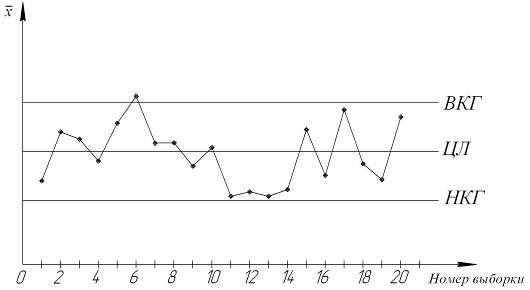

Контрольные карты Шухарта Контрольная карта представляет собой специальный бланк, на котором проводятся центральная линия и две линии: выше и ниже средней, называемые верхней и нижней контрольными границами. На карту точками наносятся данные измерений и контроля параметров и условий производства. Исследуя изменения данных с течением времени следует, чтобы точки графика не вышли за контрольные границы. Если обнаружился выброс одной или нескольких точек за контрольные границы – это воспринимается как отклонение параметров или условий процесса от установленной нормы

Дата добавления: 2021-07-22; просмотров: 609;