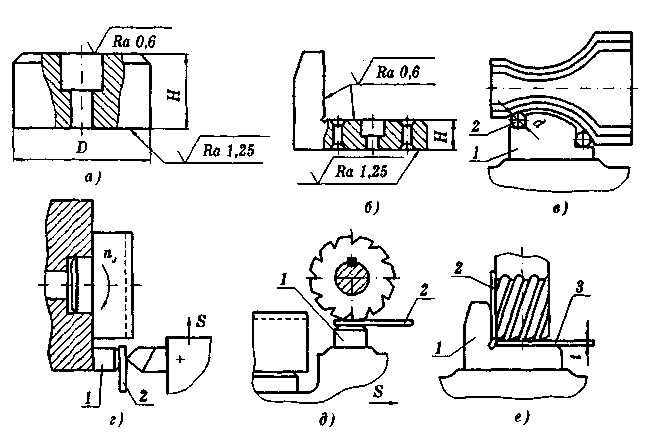

Профильным роликом (а) и схема копирного устройства (б)

регулярных микрорельефов, подповерхностный слой метал-

ла упрочняется, а мелкие поры и раковины закатываются.

После такой копирной обработки обеспечивается заданный

контур, улучшается качество поверхности, на 80 % повыша-

ется герметичность деталей, а их брак снижается с 27 до 2 %

(брак литья).

Основным требованием к копирам является длительное

сохранение своей формы за счёт высокой износостойкости ра-

бочей поверхности. Для этого часто рабочая поверхность ко-

пиров делается со сменной стальной закаленной (60...62 HRC9)

лентой, которая при изнашивании меняется на другую без

смены самого копира. Копиры изготавливаются из сталей

У12А, 9ХС с закалкой ТВЧ их рабочего контура, из сталей

20Х, 15ХН с цементацией и закалкой или из сталей 40Х,

45ХН со сменной лентой из сталей 70Г, 65С2ВА. Установи

используются для задания и контроля положения инструмен-

та при настройке и поднастройке технологической системы.

Установи (рис. 1.10, а, б, в) размещаются на корпусах при-

способлений; их рабочие поверхности располагаются ниже

обрабатываемых поверхностей, чтобы не мешать проходу над

ними обрабатывающих инструментов и длительное время со-

хранять свои размеры и качество поверхностей. Они изготав-

ливаются из сталей У7А, 20, 20Х, закаливаются или цемен-

тируются по слою толщиной 0,8...1,2 мм с последующей за-

калкой до твёрдости 56...61 HRCg. Допуски на основные раз-

меры установов 0,008...0,04 мм: качество рабочих и устано-

вочных поверхностей обеспечивается по Ra = 0,63... 1,25 мкм.

Примеры применения высотного для установки резца и

угловых для установки фасонной, цилиндрической и конце-

вой, фрез установов представлены на рисунке 1.10, в, г, д, е.

Правильное положение инструментов (резца и фрез) обеспе-

чивается введением между ними и рабочими поверхностями

установов 1 плоских или круглых щупов 2 и 3 заданных

толщины t и диаметра d.

Рис. 1.10 Высотный (а), угловой (б) и фасонный (в) установ-

ки, и их применение в токарном (г), фрезерных (д, е) приспо-

соблениях с использованием плоских и цилиндрических щупов

1.5 Разновидности корпусов

Корпусы обеспечивают заданное относительное положение

всех элементов и устройств и объединяют их в единое целое —

приспособление. Они воспринимают силы обработки и зажи-

ма заготовки, вибрации, отводят тепло и т.д. Для выполнения

своего назначения корпусы должны обладать: высокой точно-

стью, прочностью и жёсткостью; способностью гашения (дем-

пфирования) вибрации, отвода тепла, стружки и СОЖ; воз-

можностью быстрой установки приспособления на оборудова-

ние без выверки: соответствием общей архитектуре оборудо-

вания, требованиям промышленной эстетики, техники безо-

пасности и охраны труда; простотой конструкции, дешевиз-

ной в изготовлении, удобством установки и снятия заготовок,

очистки, ремонта и обслуживания приспособлений.

Изготавливаются корпусы из серого чугуна (СЧ10, СЧ15 и

др.); сталей (СтЗ, Ст5, 35Л, 45 и др.); алюминиевых (АК4-1,

В95 и др.) и других лёгких сплавов; пластмасс и компаундов

на базе эпоксидных смол и других конструкционных матери-

алов. В зависимости от требований, конфигурации и материа-

ла используются различные методы изготовления корпусов и

их заготовок: литьё (чугун, сталь, алюминиевые, магниевые

сплавы, эпоксидные компаунды); вырезка из сортового мате-

риала (стальной, алюминиевый и магниевый прокат, пласт-

массы); ковка и штамповка (сталь, алюминиевые сплавы); свар-

ка (сталь, алюминиевые сплавы); сборка из отдельных дета-

лей (сталь, алюминиевые сплавы, текстолит, гетинакс и др.).

При выборе материала следует руководствоваться их свой-

ствами и требованиями к конкретным корпусам. Так, чугун

обладает хорошими демпфирующими и литейными свойства-

ми, стали — повышенной прочностью, алюминиевые и маг-

ниевые сплавы — лёгкостью, неметаллические материалы —

износостойкостью. Выбор метода изготовления необходимо

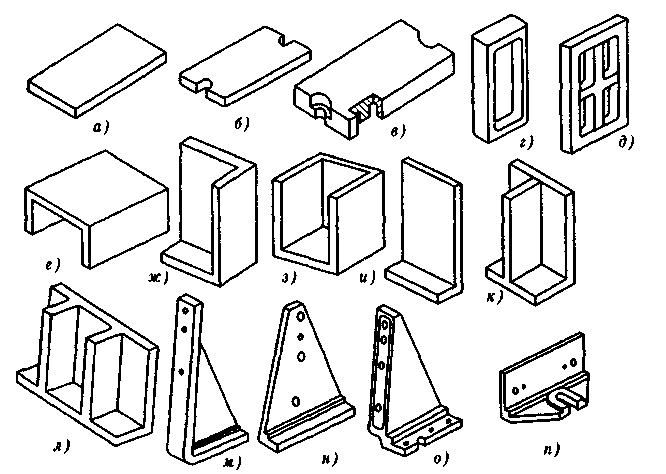

связывать с конфигурацией корпусов, которые могут быть в

виде плит, угольников, коробчатой и других форм, и их эле-

ментов. Удешевление приспособлений и сокращение сроков

их изготовления обеспечиваются использованием стандарт-

ных заготовок и элементов корпусов (рис. 1.11). Накладыва-

ет отпечаток на конфигурацию одного и того же корпуса ме-

тод его изготовления. Из рисунка 1.12 следует, что наиболее

простую конфигурацию имеют сборный и сварной корпусы.

Литьём выполняются преимущественно сложные по кон-

фигурации корпусы, сроки их изготовления длительны. Свар-

кой можно получать также сложные корпусы. Сроки их из-

готовления могут быть снижены, а масса уменьшена на 40 %.

Ковкой и резкой сортового материала изготавливаются кор-

пусы повышенной прочности, но простой конфигурации и

небольших размеров. Сборные корпусы обладают понижен-

ной жёсткостью из-за наличия стыков между элементами.

Рис. 1.11 Стандартные заготовки корпусов и их элементов:

а, б — плиты стальные; в — плита чугунная;

г, д — коробки; е — швеллер; ж — трёхгранник;

з — четырёхгранник; и — угольник; к, л — угольники

с ребрами; м, н, о — ребра; п — планка

Рис. 1.12 Варианты изготовления корпуса приспособления:

а — литьём; б — сваркой; в — сборкой из элементов;

г — ковкой

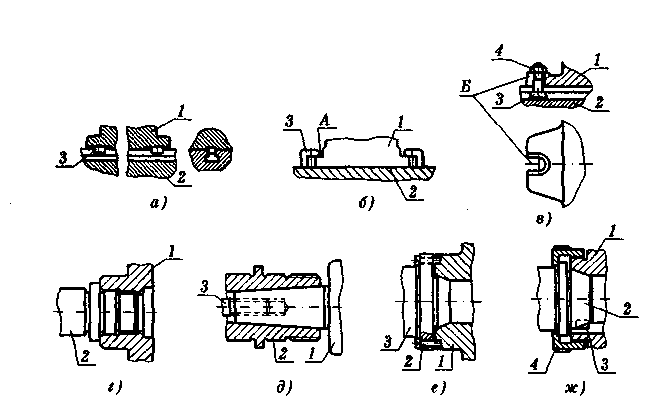

Быстрая и точная фиксация (ориентирование) корпусов

на столах станков без выверки обеспечивается обычно на-

правляющими шпонками (рис. 1.13, а), установленными в

пазах корпуса 1 со стороны его нижней плоскости и вводи-

мыми в Т-образные пазы стола 2. Крепление корпусов на сто-

лах может быть двух вариантов. По первому варианту на

корпусах 1 предусматриваются уступы (полочки) А, по кото-

рым они крепятся к столу 2 прихватами 3 (рис. 1.13, б). По

пторому варианту в корпусах 1 предусматриваются пазы (в

литых корпусах — ушки) В для прохода винтов 3, головки

которых входят в Т-образные пазы столов станков, а на резь-

бу накручиваются гайки 4.

На рисунке 1.13, г показано центрирование корпуса 1 в

виде планшайбы по цилиндрическому пояску шпинделя 2,

например токарного станка, с поджатием торца корпуса к торцу

шпинделя посредством накручивания одного на резьбовую

шейку другого. Рисунок 1.13, д иллюстрирует установку кор-

пуса 1 конусом Морзе в коническое отверстие шпинделя 2

гтпнка и закрепление его тягой 3. При установке (рис. 1.13, е)

корпус 1 центрируется по коническому пояску шпинделя 3 и

притягивается к нему винтами 2. Для обеспечения быстрой

остановки шпинделей быстроходных станков или реверсивно-

го их вращения используется установка корпуса 1 на кони-

Рис. 1.13 Варианты фиксации и крепления корпусов

на станках:

а — фиксация корпуса по Т-образным пазам столов;

б, в — крепление корпусов прихватами и с помощью ушек

на столах, г, д, е, ж — фиксация (центрирование)

и крепление корпусов на шпинделях станков

ческий поясок шпинделя 2 со шпонкой 3 и стягиванием кор-

пуса со шпинделем посредством гайки 4 (рис. 1.13, ж).

Наиболее часто используется установка приспособлений

на шпиндели станков с помощью хвостовиков корпусов в виде

конусов Морзе с резьбовым отверстием (табл. 1.2).

Ниже приведён пример изготовления литьём корпуса

накладного кондуктора из компаунда на базе эпоксидно-диа-

новых быстротвердеющих смол. Для повышения прочности

в смолу вводятся различные наполнители (стекловолокно,

металлическая стружка и порошки) или арматура. Предел

прочности эпоксидных компаундов (без арматуры) составля-

ет при растяжении 60 МПа и при сжатии до 150 МПа. Эти

компаунды имеют хорошую адгезию к поверхности обезжи-

ренных металлов, легки, достаточно прочны, износостойки,

хорошо гасят вибрации, длительное время сохраняют свои

размеры, так как их усадка не превышает 0,05...0,1 %. От-

f

Таблица 1.2

Наружные конусы, Морзе приспособлений

| Конус Морзе | D, мм | а | dp, мм | 1\, ММ | h, мм | /з, мм | а, мм |

| 9,045 | 1°29'27" | 3,0 | |||||

| 12,065 | 1°25'43" | Мб | 3,5 | ||||

| 17,780 | Г25'50" | М10 | S | 5,0 | |||

| 23,825 | 1°26'6" | М12 | 5,0 | ||||

| 31,267 | 1°29'15" | М16 | 6,5 | ||||

| 44,399 | РЗО'26" | М20 | 6,5 | ||||

| 63,348 | 1°29'36" | М24 | 8,0 |

ливка может осуществляться в разовые формы из дерева,

гипса, картона.

Чаще всего используются эпоксидно-диановые смолы

ЭД-16 и ЭД-20 и отвердитель в виде полиэтиленполиамина,

который вводится в состав в количестве 0,28...0,63 моль на

0,16...0,20 моль смолы. В компаунд вводятся также напол-

нитель (массовая доля 0,74...2,2 моль) и пластификатор в

виде дибутилфталата, уменьшающего хрупкость и повыша-

ющего ударную вязкость и эластичность состава.

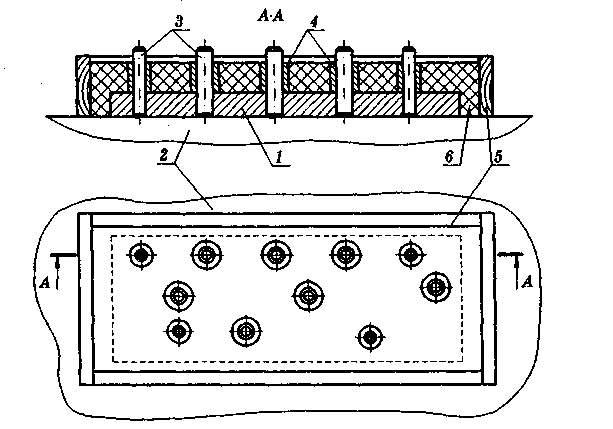

Иллюстрирует изготовление корпуса кондуктора для свер-

ления заготовки в виде пластины рисунка 1.14. Просверлен-

ная по разметке или на координатно-расточном станке заго-

товка 1 устанавливается на плиту 2. В её отверстия вставля-

ются штифты 3, изготовленные по диаметру отверстий кон-

дукторных втулок. На штифты надеваются до упора в плиту

кондукторные втулки 4, обработанные точно по чертежу лишь

по направляющей инструмент поверхности. Далее на плиту

ставится деревянная рамка 5, огораживающая заготовку со

всех сторон. В свободные полости закладывается алюминие-

вая стружка (наполнитель) и заливается смешанная с отвер-

дителем смола. Затвердевание компаунда 6 может осуществ-

ляться путём выдержки 10... 12 ч при комнатной температу-

ре или в термошкафах при температуре 373...393 К и выдер-

жке 4...6 ч.

Рис. 1.14 Корпус кондуктора из эпоксидного компаунда

в процессе его отливки

С затвердеванием компаунда штифты, деталь и рамка

убираются и получается накладной кондуктор с установкой

его на заготовку в виде планки по контуру. В подобных слу-

чаях может предусматриваться также зажимное устройство.

После сверления партии заготовок кондуктор с присвоенным

номером может храниться в кладовой цеха до изготовления

следующей партии деталей.

1.6 Вспомогательные устройства и элементы

Служат для расширения технологических возможностей,

повышения быстродействия, удобства управления и обслу-

живания приспособлений. К вспомогательным относятся по-

воротные и делительные устройства с дисками и фиксатора-

ми; различные выталкивающие устройства (выталкиватели);

быстродействующие защёлки и откидные винты для крепле-

ния шарнирно установленных элементов приспособлений (на-

пример, кондукторных плит, планок); подъёмные механиз-

мы станочных приспособлений, обеспечивающие подъём и

опускание элементов приспособлений для обеспечения обра-

ботки заготовок на нескольких уровнях; тормозные устрой-

ства с прижимными механизмами; рукоятки; сухари; шпиль-

ки; маховички и другие детали.

С помощью поворотных, делительных и подъёмных уст-

ройств, применяемых в многопозиционных приспособлени-

ях, обрабатываемой заготовке придаются различные поло-

жения в системе координат станка. Делительные устройства

состоят из дисков, закрепляемых на поворотных частях при-

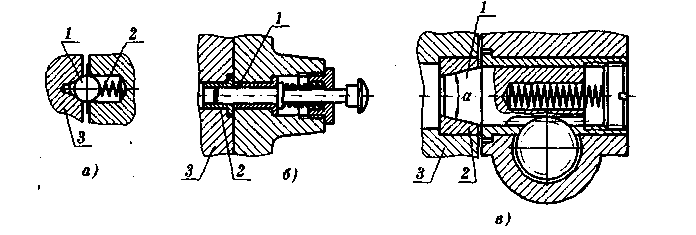

способлений, и фиксаторов (рис. 1.15). Наиболее просты по

конструкции, но наименее точны в работе и не воспринима-

ют крутящихся моментов шариковые фиксаторы (о). Они

состоят из шариков 1 и пружин 2, размещённых в непод-

вижных частях устройств, которые фиксируют положения

подвижных частей 3 при западании шариков под действием

пружин в их гнёзда.

Фиксаторы кнопочного типа (б) с цилиндрическими паль-

цами могут воспринимать крутящие моменты. Фиксация по-

ложения подвижных частей 3 обеспечивается при вхожде-

нии подпружиненных пальцев 1 в сменные втулки 2. Наибо-

лее точными являются фиксаторы реечного типа с коничес-

Рис. 1.15 Фиксаторы:

Ш, — шариковый; б, в — с вытяжными цилиндрическими

Дата добавления: 2021-06-28; просмотров: 524;