Заготовок (деталей, сборочных единиц)

Оправки составляют значительную группу станочных

приспособлений для установки заготовок. Они просты по

конструкции, широко распространены в машиностроении и

в большей части используются для обработки заготовок —

тел вращения с центральными отверстиями (втулки, коль-

ца, фланцы, стаканы, гильзы, зубчатые колёса) на токар-

ных, круглошлифовальных, фрезерных, зубообрабатываю-

щих, протяжных, отделочных станках. В данной главе при-

ведены конструкции и методика расчёта оправок.

По конструкции станочные оправки подразделяются на

жёсткие (цельные) и регулируемые (разжимные).

Жёсткие оправки по форме рабочей поверхности подраз-

деляются на конические и цилиндрические. Цилиндричес-

кие оправки могут быть для установки заготовок с зазором и

с натягом (прессовые). Поскольку рабочие части жёстких оп-

равок предназначены для установки заготовок, к ним предъяв-

ляются требования точности, жёсткости, прочности и изно-

состойкости, как к установочно-зажимным элементам при-

способлений. Для обеспечения этих эксплуатационных

требований оправки изготавливаются из сталей 20, 20Х с

химико-термической обработкой (цементация слоя толщиной

1,2...1,5 мм) или из углеродистых и легированных сталей

У8...У12, ХВГ с закалкой до твёрдости 58...64 HRC и отдел-

кой рабочих поверхностей с Racp — 0,4...0,1 мкм. Для эконо-

мии материала жёсткие оправки с рабочим диаметром

Dpo > 50 мм могут изготавливаться полыми (пустотелыми).

Регулируемые (разжимные) оправки подразделяются на

кулачковые, с тарельчатыми пружинами, с упругими раз-

жимными шайбами, зубчатые, гидропластмассовые (жидко-

стные) с тонкостенной гильзой, цанговые, с гофрированны-

ми втулками. В таблице 2.1 показана достигаемая на раз-

личных оправках соосность базовой (отверстие) и обрабаты-

ваемой цилиндрических поверхностей заготовок.

Из таблицы 2.1 следует, что наиболее точную обработку

заготовок обеспечивают оправки с тонкостенной гильзой (гид-

ропластмассовые и жидкостные) и гофрированными втулка-

ми. Они используются для изготовления прецизионных де-

талей. Упругие разжимные элементы обычно изготавлива-

ются из легированных рессорно-пружинных сталей марок

55ГС, 65С2В А (табл. 10.1). По способу установки на станках

оправки могут быть центровые (установка в центрах), флан-

цевые (установка фланцами на столах), шпиндельные или

Таблица 2.1

Разновидности оправок и достигаемая точность

обработки заготовок

| Разновидности оправок | Степени точности соосности |

| Конические центровые | 4...7 |

| Цилиндрические центровые: гладкие | 3...5 |

| ступенчатые | 4...6 |

| Цилиндрические прессовые для уста- новки заготовок с натягом | 2...4 |

| Зубчатые | 4...6 |

| Кулачковые | 8...10 |

| С тарельчатыми пружинами | 8...9 |

| С упругими разжимными шайбами | 4...9 |

| Гидропластмассовые и жидкостные с тонкостенной гильзой | 3...5 |

| Цанговые | 5...10 |

| С разрезным установочно-разжимным элементом | 3...4 |

| С гофрированными втулками | 1...3 |

консольные (установка хвостовиками в отверстия шпинде-

лей станков).

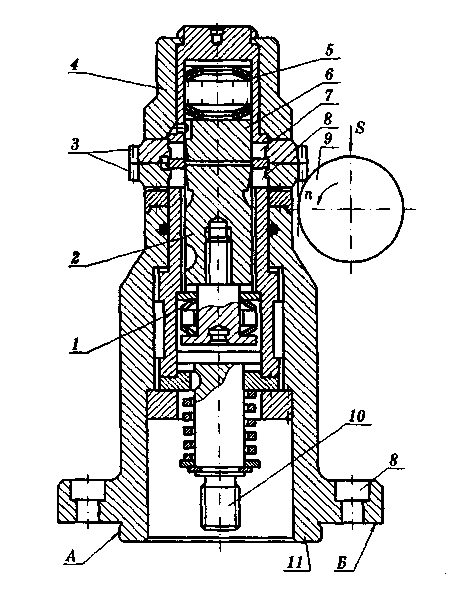

На рисунке 2.1 показана фланцевая кулачковая двухме-

стная оправка с независимым зажимом каждой заготовки 3

по отверстию. Заготовки 3 пакетом центрируются и закреп-

ляются по отверстию кулачками 7, 8 при перемещении пол-

зунов 2, 6 под действием пакетов тарельчатых пружин 5, 7.

Одновременно заготовки 3 поджимаются в осевом направле-

нии стаканом 4.

Приспособление пояском А центрируется по отверстию, а

торцом В устанавливается на вращающемся столе зубофре-

зерного станка и закрепляется через отверстия В фланца

Рис. 2.1 Фланцевая кулачковая оправка

для установки двух заготовок зубчатых колес

корпуса 11 к столу посредством его Т-образных пазов. После

нарезания зубьев червячной фрезой 9, вращаемой с часто-

той п и перемещаемой с подачей S, заготовки 3 открепляют-

ся гидроприводом (пневмоприводом) путём перемещения

вверх тяги 10, ввинченной в шток поршня гидро- (пневмо-)

цилиндра, встроенного в стол станка.

Дата добавления: 2021-06-28; просмотров: 578;