Фасонных литых корпусов из алюминиевого сплава АК9ч

Рис. 1.6 Пневматический цилиндр

нённого манясетами 7; шпилек 9. Диаметры цилиндров: 80,

100, 125, 200, 220, 250, 280, 320, 360, 400, 450, 500, 650,

800, 1000, 1250, 1600, 2000, 2500 мм. По виду крепления

предусмотрены пять исполнений пневмоцилиндров: на пере-

днем или заднем фланцах, на лапах, на проушине, на цапфе.

Кроме описанных выше приводов, используются магнит-

ные и электромагнитные, электромеханические, центробеж-

но-инерционные приводы и приводы от движущихся элемен-

тов станков и сил, возникающих при обработке, а также руч-

ные приводы зажимных устройств.

Силовой расчёт приспособления состоит из определения

потребных зажимных сил W на зажимных элементах, расчё-

тов зажимного устройства и привода.

1-4 Элементы для направления и задания

положения инструмента

Вкачестве элементов для направления и обеспечения

кинематики перемещения инструмента используются кондук-

торные втулки для свёрл, зенкеров, разверток, дорнов; на-

правляющие втулки для расточных борштанг и копиры. К

элементам для задания и контроля положения инструмента

относятся высотные и угловые установы и установы для фа-

сонного инструмента. Кондукторные втулки используются в

сверлильных и других приспособлениях для обработки от-

верстий (кондукторах). Втулки для направления и повыше-

ния жёсткости борштанг применяются в расточных приспо-

соблениях. Копиры находят применение в приспособлениях

для обработки заготовок на токарных, фрезерных и других

станках. Установы используются в конструкциях токарных,

фрезерных и других приспособлений.

Применение кондукторных втулок устраняет разметку,

уменьшает увод (искривление) оси и разбивку обрабатывае-

мого отверстия. При этом точность диаметра отверстий по-

вышается в среднем на 50 %. Втулки могут быть гладки-

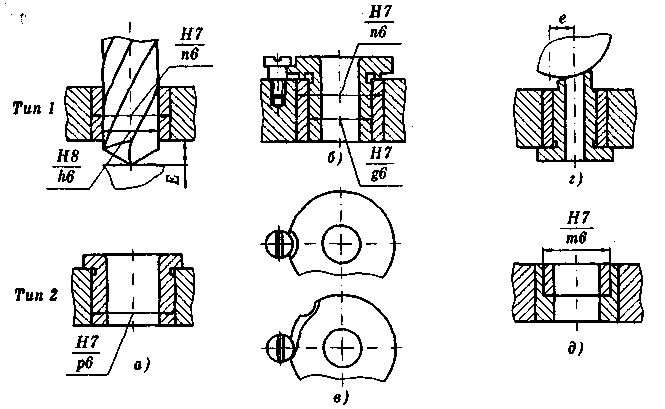

ми — тип I и с буртами — тип II, постоянными (рис. 1.7, а),

сменными, быстросменными и специальными (рис. 1.7, б, в,

г, д). Постоянные втулки впрессовываются в кондукторные

плиты приспособлений, сменные и быстросменные — уста-

навливаются в постоянные втулки с зазором и используются

при обработке отверстий несколькими инструментами.

Для изготовления втулок при обработке отверстий диа-

метром до 25 мм используются стали У10А, У12А, 9ХС; при

обработке отверстий диаметром более 25 мм — стали 20, 20Х

и другие.

К втулкам предъявляется три основных требования: точ-

ность, износостойкость, качество отделки поверхностей. Точ-

ность цилиндрических внутренней направляющей и наруж-

ной посадочной поверхностей обычно обеспечивается по 7,

8-му квалитетам, смещение их осей (эксцентриситете) не дол-

жно превышать 0,005 мм; перпендикулярность контактиру-

ющего с кондукторной плитой торца бурта относительно ци-

линдрической посадочной поверхности — 0,002...0,005 мм.

Допуски на диаметр отверстия для прохода свёрл и зенкеров

устанавливаются с обеспечением посадки F8/W5, а для про-

хода развёрток и дорнов по посадке G7/h6 в системе вала.

Рис. 1.7 Кондукторные втулки

а — постоянные типа I и II; б, в — сменные и

быстросменные; г — постоянные, армированные твёрдым

сплавом; д — специальная для сверления смещённых

отверстий на заготовках — телах вращения

При высокой точности расположения оси отверстия (0,05 мм

и менее) допуск на направляющее отверстие назначается из

условия обеспечения посадки H7/h6. В таблице 1.1 приведе-

ны допуски на изготовление и износ втулок при сверлении

отверстий с точностью НИ. При сверлении отверстий с точ-

ностью Н12...Н14 приведённые в таблице 1.1 допуски на из-

нос могут быть расширены на 50...200 % .

Таблица 1.1

Допуски на изготовление и износ кондукторных втулок, мкм

| Допуск | Номинальный диаметр отверстия, мм | ||||||

| 1...3 | 3...6 | 6...10 | 10...18 | 18...30 | 30...50 | 50...80 | |

| На изготовление /5 | |||||||

| На износ у |

Износостойкость кондукторных втулок обеспечивается

закалкой до твёрдости 63...66 HRCd или цементацией слоя

толщиной 0,9...1,3 мм и закалкой до той же твёрдости: от-

делкой рабочей направляющей поверхности; возможным ар-

мированием их нижней части кольцами из твёрдого сплава

типа ВК6, ВК8М (рис. 1.7, г): увеличением их длины до шага

винтовых канавок сверла, что повышает также точность на-

правления инструмента; обеспечением зазора т между ниж-

ним торцом втулок и поверхностью заготовок, который при-

нимается при сверлении сталей и других вязкопластичных

материалов т = d, при сверлении хрупких материалов

т = (0,3...0,5)d, при зенкеровании т = (0,2...0,3)d, при раз-

вёртывании т < 0, Id (здесь d — диаметр отверстия втул-

ки, мм).

Допуск на износ втулок может приниматься по табли-

це 1.1 или из условия, что пределом износа втулок можно

считать нижнее (максимальное) значение допуска на диа-

метр просверливаемого отверстия, а при сверлении крепёж-

ных отверстий — до 0,2...0,3 мм. Ориентировочный срок

службы кондукторных втулок — 10... 15 тыс. сверлений при

длине отверстий I < d. Средняя интенсивность изнашивания

кондукторных втулок при сверлении отверстий диаметром

10...20 мм на 10 м пути составляет при обработке серого

чугуна 3...5 мкм; стали 40 — 4...6 мкм; алюминиевых спла-

вов — 1...2 мкм. Износостойкость втулок, армированных

твёрдым сплавом, возрастает в 5...8 раз.

Качество отделки втулок обеспечивается шлифованием

посадочной цилиндрической и торцовой контактирующей с

плитой поверхностей до Ra = 0,12...1,25 мкм. Направляю-

щее отверстие обрабатывается до Ra = 0,08—0,32 мкм.

Втулки стандартизованы и устанавливаются по посадкам

W7/n6, H7/p6, H7/m6 в кондукторные плиты, которые могут

быть по связи с корпусом приспособления постоянными (жёс-

ткая связь с корпусом), шарнирными, съёмными (чаще всего

накладные кондукторы), подвесными (используются в комп-

лекте с многошпиндельными головками), подъёмными (в

скальчатых кондукторах). Толщина плит обычно 20...30 мм,

материал — серый чугун марки СЧ18, сталь марки СтЗ, 35,

алюминиевые сплавы марки АК4, эпоксидные компаунды.

Плиты могут изготавливаться из проката, литьём, штампов-

кой и снабжаться рёбрами для повышения жёсткости.

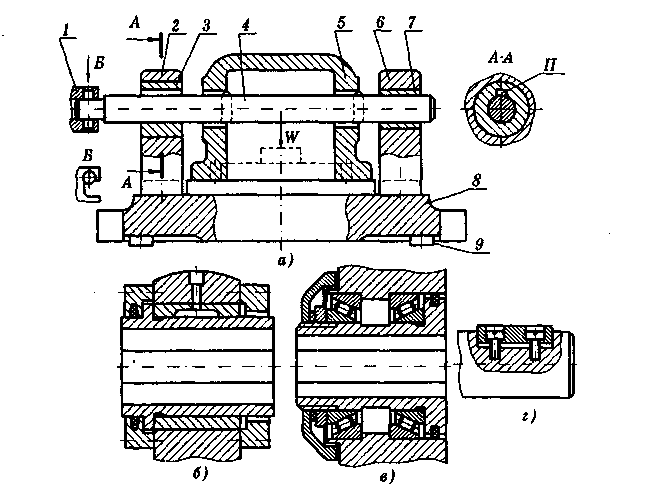

Направляющие втулки для расточных борштанг могут

быть неподвижными и вращающимися. На рисунке 1.8, а

представлена конструкция расточного приспособления с не-

подвижными втулками 3 и 7, установленными в стойках 2

и б по посадке Н7/т6. Борштанга 4 с двумя резцами разме-

щена во втулках 3 и 7 и предназначена для одновременного

растачивания отверстий заготовки 5, установленной по плос-

кости и двум отверстиям на установочные элементы корпу-

са 8, ориентация которого обеспечивается направляющими

шпонками 9 относительно Т-образных пазов стола расточно-

аис. 1.8 Схема расточного приспособления с неподвижными.

втулками (а), вращающиеся направляющие втулки

и борштанга с плавающей шпонкой (б, в, г)

го станка. Вращение борштанге придаётся шпинделем 1 по-

средством его паза и штифта на борштанге. Для прохода рез-

цов при введении борштанги в отверстия втулок в первой из

них предусмотрен паз П. На рисунке 1.8, б представлена

вращающаяся втулка с подшипником скольжения, зона ко-

торого защищена крышками от попадания стружки и дру-

гих загрязнений. Рисунок 1.8, в, г иллюстрирует вращаю-

щуюся на подшипниках качения втулку и конец борштанги

с плавающей (подпружиненной) в радиальном направлении

шпонкой. Во вращающихся втулках предусмотрены шпоноч-

ные пазы, в которые входят шпонки борштанг для передачи

им вращения. Для облегчения попадания в пазы втулок

шпонки делаются плавающими или со скошенными краями.

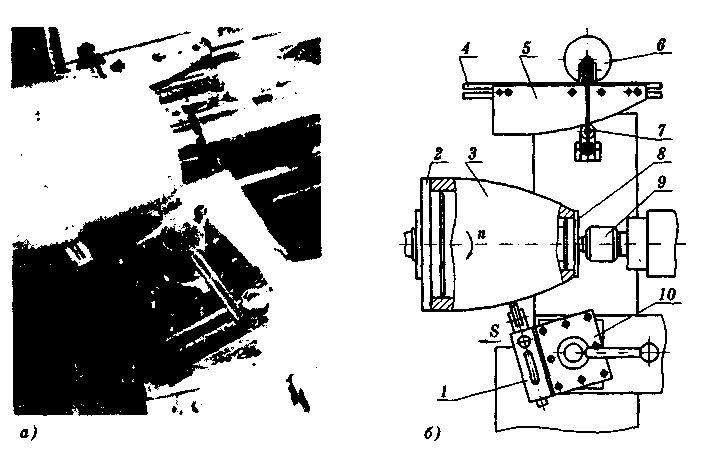

Роль копиров — направлять обрабатывающий инструмент

для обеспечения заданной траектории его перемещения в

соответствии с контуром фасонной обрабатываемой поверх-

ности. На рисунке 1.9 показано устройство для комбиниро-

ванной обработки обтачиванием с последующим обкатыва-

нием или виброобкатыванием фасонной поверхности корпу-

са аппаратуры по копиру и процесс его вибронакатывания

на токарно-винторезном станке мод. 16К20. Корпус 3 отвер-

стием большей горловины устанавливается на палец план-

шайбы 2 передней бабки и через съёмную планшайбу 8 под-

пирается вращающимся центром 9 задней бабки. Попереч-

ная каретка суппорта отключается от винта подачи. При по-

мощи натяжного устройства, состоящего из кронштейнов,

шкивов, троса и груза 6, ролик 7, соединённый с суппортом

станка, постоянно контактирует с установленным на раме 4

копиром 5. При продольном перемещении с подачей <S суп-

порт, а вместе с ним установленное в резцедержателе 10 при-

способление 1 с профильным роликом для вибронакатыва-

ния, как и резец для обтачивания, описывают кривую в со-

ответствии с рабочим контуром плоского копира 5. При этом

фасонная поверхность корпуса после обтачивания виброоб-

катывается, на поверхности образуется равномерная по фор-

ме неровностей и их расположению микрогеометрия в виде

Рис. 1.9 Отделочно-упрочняющая обработка

фасонных литых корпусов из алюминиевого сплава АК9ч

Дата добавления: 2021-06-28; просмотров: 537;